- Startseite

- Lösungen

- Fallstudien

Fallstudien

- GlaxoSmithKline vertraut auf die Flexibilität der Bildverarbeitungssysteme von KEYENCE

-

Der multinationale Pharmahersteller prüft seine Produkte mit größter Sorgfalt. Jetzt hat er seine Fertigungslinien im Werk Evreux vollständig automatisiert und dadurch das Risiko menschlicher Fehler im Herstellungsprozess auf ein Minimum reduzieren können.

- Hochgeschwindigkeits-Prüfung von Keksen

-

Nutrition & Santé ist der führende Produzent von Biolebensmitteln und Reformkost in Europa. In der Keksproduktion des Unternehmens werden die Kekse in Stapeln von vier oder fünf Stück in Folie eingewickelt und mit hoher Geschwindigkeit in ihre Kartonverpackung eingelegt. Dabei muss sichergestellt sein, dass keine zerbrochenen Kekse verpackt werden.

- Messprojektor von KEYENCE beschleunigt und vereinfacht Prüfungen von Timex-Uhrwerken

-

Timex, Amerikas führender Uhrenhersteller, ist in Europa mit einem Entwicklungsstandort (in Pforzheim) und mit einer französischen Tochtergesellschaft vertreten: Die Fralsen Horlogerie S.A. in Besançon stellt mechanische Uhrwerke her und produziert somit sehr kleine Komponenten in hoher Stückzahl.

- Erfassung von Airbag-Perforationen in Kfz-Instrumententafeln

-

Durch Einsatz des LJ-G-Sensors von KEYENCE hat Faurecia in seinem F&EZentrum in Méru/ Frankreich die Inspektion von Airbag-Sollbruchstellen in Kfz- Instrumententafeln automatisiert. Das Ergebnis sind zuverlässige Messungen bei schnellem „Return on Invest“.

- Null Standzeiten. Wir ersparen Ihrem Unternehmen viel Kopfzerbrechen!

-

Das Problem:Die automatisierte Ladevorrichtung lädt die Kisten zuweilen falsch auf die Förderbänder. Die falsch auf das Band geladene Kiste erzwingt kurz darauf einen Stopp der Fertigungslinie, durch den sich Standzeiten, potenzielle Maschinenschäden sowie Verletzungsgefahren für die Bediener ergeben.

- Kostengünstige Lösungen: Verbesserte Arbeitsprozesse und stärkeres Kundenvertrauen

-

Das Problem:Die Mitarbeiter werden zwar häufig ausgewechselt, um nicht allzu sehr zu ermüden. Dennoch kommt es immer wieder vor, dass Komponenten nicht an die richtige Stelle gegeben werden. Dies kann mehrere Probleme verursachen. Zum ersten könnte die Montagegruppe Teile innerhalb der Automationsgeräte beschädigen. Zum zweiten könnte die Montagegruppe selbst beschädigt und zerkratzt werden. Und schließlich - und das ist wohl das größte Problem - könnte ein defektes Produkt unerkannt an den Endkunden ausgeliefert werden. Diese Teile versagen wesentlich rascher und verursachen weit mehr Probleme, wenn sich das Endprodukt in der Hand des Kunden befindet.

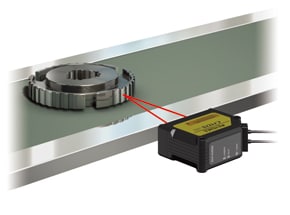

- Kostengünstige und 100% zuverlässige Messungen für stahlverarbeitenden Betrieb

-

Das Problem:Die Abmessungen der fertigen Produkte wurden mit manuellen Messgeräten, Kontaktmessgeräten sowie anderen Messmethoden überprüft. Keine von diesen ermöglichte eine präzise 100%-Kontrolle. Da es zudem keine Standardvorgaben gab, konnten die Mitarbeiter im Werk keine zuverlässigen Messungen durchführen.

- KEYENCE Kontaktsensor verhindert die Produktion defekter Fahrzeugteile

-

Das Problem:Wenn die Membran beim Zusammenbau nicht exakt an der richtigen Stelle sitzt, werden die beiden Hälften nicht richtig abgedichtet, wodurch ein defektes Produkt entstehen würde. Die eine Hälfte, welche einen kleineren Durchmesser besitzt, passt exakt in die andere Hälfte mit dem größeren Durchmesser, wobei die Dichtung als eine Art Dämpfer dient. Beim Zusammenbauen kann die Membran manchmal "zusammengequetscht" werden, wodurch sie einreißen kann und nicht mehr die erforderliche Dichtigkeit zwischen den Hälften ermöglicht.

- Kontaktieren

Sie uns