- Startseite

- Lösungen

- Fallstudien

- Kostengünstige Lösungen: Verbesserte Arbeitsprozesse und stärkeres Kundenvertrauen

Kostengünstige Lösungen: Verbesserte Arbeitsprozesse und stärkeres Kundenvertrauen

Hintergrund:

An zahlreichen Montagestationen eines Kunststoffherstellers werden Automatisierungseinrichtungen für die Endmontage verwendet. Trotz eines gewissen Automatisierungsgrades müssen verschiedene Komponenten, wie z.B. Abstandshalter oder Auskleidungen, von Mitarbeitern vor der Ausführung der nächsten Arbeitsschritte händisch eingelegt werden. Die Teile, die dieses Unternehmen zusammenbaut, gehören zu einem Endprodukt, das von einem anderen Unternehmen an den Endkunden verkauft wird.

Alle in dieser Montagestufe verbauten Komponenten sind nicht nur für die Endfertigung von großer Bedeutung, sondern entscheiden auch über die Haltbarkeit und Qualität des Endprodukts. Die Mitarbeiter müssen sicherstellen, dass sämtliche Komponenten an ihrem Platz sind, bevor diese zur automatisierten Weiterverarbeitung gelangen. Sie fügen dabei bis zu 5 Komponenten hinzu und starten alle 30 Sekunden einen neuen Montageprozess.

Das Problem:

Die Mitarbeiter werden zwar häufig ausgewechselt, um nicht allzu sehr zu ermüden. Dennoch kommt es immer wieder vor, dass Komponenten nicht an die richtige Stelle gegeben werden. Dies kann mehrere Probleme verursachen. Zum ersten könnte die Montagegruppe Teile innerhalb der Automationsgeräte beschädigen. Zum zweiten könnte die Montagegruppe selbst beschädigt und zerkratzt werden. Und schließlich - und das ist wohl das größte Problem - könnte ein defektes Produkt unerkannt an den Endkunden ausgeliefert werden. Diese Teile versagen wesentlich rascher und verursachen weit mehr Probleme, wenn sich das Endprodukt in der Hand des Kunden befindet.

Es muss eine Möglichkeit gefunden werden, das Vorhandensein aller erforderlichen Komponenten ohne menschlichen Eingriff zu überprüfen. Die Erkennung dieser Komponenten muss aus einem größeren Abstand möglich sein. Die Mitarbeiter dürfen durch den Einbau weiterer Automatisierungsgeräte nicht in ihrer Bewegungsfreiheit innerhalb der Montagestation eingeschränkt werden. Die einzelnen Komponenten sind aus verschiedenen Materialien hergestellt und besitzen daher verschiedene Farben und Reflexionseigenschaften.

Die Lösung:

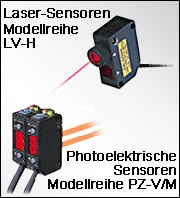

Das Vorhandensein der Komponenten wird mit zwei KEYENCE-Sensoren überprüft. Der PZ-V/M hat sich bei der Erkennung der Auskleidung bewährt, die entweder beige oder schwarz sein kann und mehrere Zentimeter stark ist. Der PZ-V/M stellt dabei eine sehr kostengünstige Lösung dar. Er ignoriert die Farbschwankungen und garantiert bis zu einem Abstand von 300 mm eine stabile Erkennung. Für die restlichen Komponenten werden Geräte der Modellreihe LV-H eingesetzt. Durch ihren großen Erkennungsabstand und die Tatsache, dass ihr Lichtpunkt auch bei großem Abstand klein bleibt, eignen sie sich besonders gut für die Erkennung von Abstandsringen oder Unterlegscheiben, die an sehr engen Stellen eingelegt werden müssen.

Der Einbau dieser Sensoren in die Montagestationen erforderte nur einen minimalen Arbeitsaufwand. Aufgrund des großen Erkennungsabstandes aller Sensoren konnten sie in geeignetem Abstand auf Winkeln montiert werden, sodass die Mitarbeiter in ihrer Bewegungsfreiheit nicht eingeschränkt werden.

Die Ergebnisses:

Durch die Unterstützung von KEYENCE konnte dieses Unternehmen seine Produktionsleistung erhöhen, da ab sofort keine Sichtprüfung der Komponenten von den Mitarbeitern mehr durchgeführt werden muss. Darüber hinaus konnte der Materialverlust verringert werden, weil das Fehlen von Komponenten sofort erkannt wird, noch bevor der nachfolgende Automationsprozess die gesamte Montagegruppe beschädigt.Am wichtigsten aber ist, dass die Kunden des Unternehmens ein neues Vertrauen in die Haltbarkeit und Qualität der Produkte erlangt haben..

Verwandte Produkte

-

- Fotoelektrische Sensoren mit eingebautem Messverstärker

Modellreihe PZ-G

- Fotoelektrische Sensoren mit eingebautem Messverstärker

- Kontaktieren

Sie uns