Meet nauwkeurig Vellingkanten

Vellingkanten wordt vaak uitgevoerd op onderdelen en producten van metaal, kunststof en gewapend glas. Vellingkanten wordt ook vaak uitgevoerd voor producten die mensen aanraken, zoals horloges, smartphones en tablets. Bovendien zijn mechanische onderdelen die in contact komen met andere onderdelen, zoals tandwielen, vaak gevellingd om slijtage aan de randen te voorkomen.

Voor onderdelen die een zeer nauwkeurige velling vereisen, is een zeer nauwkeurige en kwantitatieve meting nodig om te bevestigen dat de velling correct is. Deze pagina introduceert basiskennis over gevellingde oppervlakken, inclusief tekennotatie en het uitvoeren van nauwkeurige metingen.

- Vellingkanten

- Notatie van vellingkanten in tekeningen

- Hoe de diepte van een vellingkant te berekenen

- Meetproblemen

- Meetoplossingen voor vellingkanten

- Samenvatting: Drastische verbetering en hogere efficiëntie voor meting van vellingen

Vellingkanten

Wanneer sterke materialen worden afgeschoven of geponst, zijn hun randen erg scherp. Om deze reden worden de randen machinaal bewerkt door de hoek weg te snijden. Er zijn verschillende soorten kantsnijprocessen, elk met een andere snijvorm. Velling is een proces waarbij de rand onder een hoek wordt gesneden. Afronden is een proces dat een rand een ronde vorm geeft, en licht vellingen is een vorm van vellingen die nauwkeurig wordt aangepast.

Notatie van vellingkanten in tekeningen

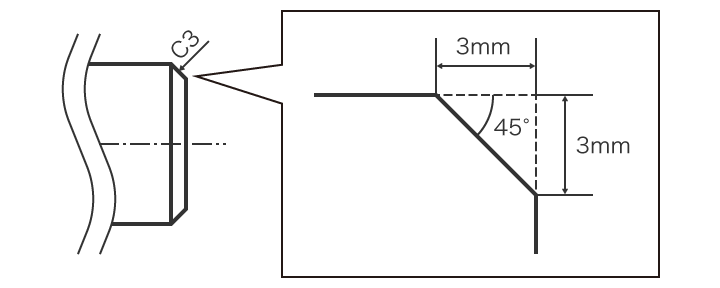

Vellingkanten worden in tekeningen vaak aangeduid met een combinatie van de letter C en een cijfer, bijvoorbeeld C5 of C10. C staat voor 'velling' (chamfering) en duidt meestal een oppervlak aan dat velling heeft van 45 graden. Het getal naast C is de lengte (mm) van het af te snijden randdeel. Dit geeft met andere woorden een oppervlak aan dat een vellingkant heeft van 45 graden om een deel van de rand te verwijderen dat een gelijkbenige rechthoekige driehoek vormt, waarbij de aangegeven lengte de lengte is van de twee gelijke zijden. De onderstaande afbeelding toont de tekeningnotatie en bewerkingsdetails voor een voorbeeld van C3.

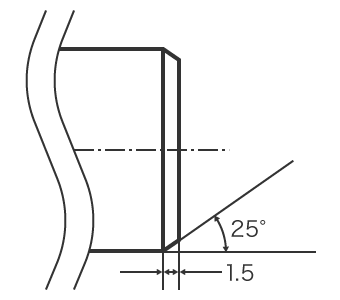

Wanneer de af te snijden hoek anders dan 45 graden is, worden de hoek en de lengte van de zijde met die hoek aangegeven in de tekening. Wanneer bijvoorbeeld een hoek van 1,5 mm aan een kant is afgesneden in een hoek van 25 graden, wordt de velling aangegeven zoals hieronder weergegeven.

Hoe de diepte van een vellingkant te berekenen

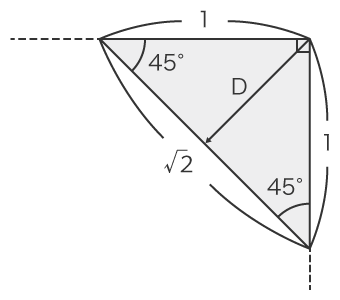

Wanneer een oppervlak wordt afgeschuind door het gereedschap in contact te brengen met het voorwerp in een hoek van 45 graden, of andersom, kan de diepte die moet worden afgesneden worden bepaald door de diepte te berekenen vanaf de zijden van de driehoek.

De te frezen diepte wordt aangegeven met D. In het geval van C1 kan de te frezen diepte worden berekend met volgende formule.

- D = 1,0 / √2 ≈ 0,7 (mm)

- Om D te vinden deel je de gelijkbenige rechthoekige driehoek met zijden van 1 mm door twee. D is de lengte van de korte zijde van de nieuwe gelijkbenige rechthoekige driehoek waarbij de lange zijde 1,0 is.

De verhouding van de zijden van een gelijkbenige rechthoekige driehoek is 1:1:√2.

Deze verhouding kan worden vereenvoudigd zoals hieronder weergegeven.

- D ≈ 0,7 (mm)

- Met deze formule is het gemakkelijk om de diepte te kennen van een hoek die moet worden gevellingd in een hoek van 45 graden. In het geval van C4 is de diepte bijvoorbeeld D x 4 ≈ 2,8.

Meetproblemen

Het is uiterst belangrijk om te controleren of het vellingen de beoogde afmetingen (binnen toleranties) en vorm heeft opgeleverd. Vellingkanten zijn driedimensionaal en vereisen een zeer nauwkeurige, kwantitatieve 3D-vormmeting.

Omdat de vorm echter driedimensionaal en meestal klein is, kan het verkrijgen van nauwkeurige metingen moeilijk zijn.

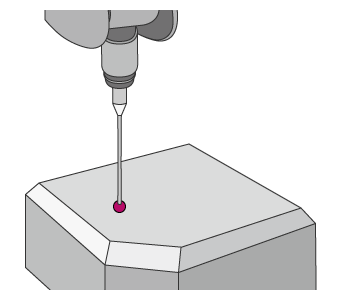

Meetproblemen - CMM

Een coördinatenmeetmachine maakt gewoonlijk op drie tot zes punten contact met het voorwerp met een taster en creëert vervolgens een virtueel oppervlak om het gevellingde oppervlak te meten. Deze meetmethode heeft volgende problemen:

- Wanneer de te meten velling klein is, bijvoorbeeld 1 mm2, is het buitengewoon moeilijk om de vorm nauwkeurig te meten door het oppervlak met een taster te lokaliseren en een virtueel oppervlak te creëren.

- Het programmeren en bedienen van CMM's kan moeilijk en tijdrovend zijn, vooral bij het meten van kleine kenmerken. Om vellingen te meten, moeten doorgaans CAD-tekeningen worden gebruikt om de machine te programmeren, waardoor de kennis die nodig is om metingen uit te voeren verder wordt vergroot.

Een groot probleem met 3D-meetinstrumenten is daarom dat niet alle operators van de werkplaats vellingkanten nauwkeurig kunnen meten. Bovendien wordt de velling gemeten op basis van de snijpunten van het gecreëerde virtuele oppervlak en kan het de werkelijke vorm niet weerspiegelen.

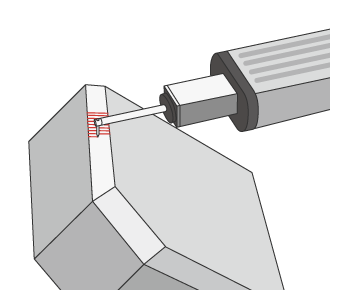

Meetproblemen - profielmeter

Profielmeetsystemen moeten een nauwkeurige meetlijn bekomen die loodrecht staat op de vorm van de te meten velling. Dit brengt de volgende problemen met zich mee.

- Het onderdeel moet vóór de meting worden opgesteld en waterpas geplaatst.

- Ook kennis en vaardigheden met betrekking tot het gebruik van een profielmeetsysteem zijn vereist om een voorwerp nauwkeurig waterpas te plaatsen.

- De gewenste lijn volgen met de stylus is buitengewoon moeilijk werk, en zelfs een kleine verschuiving van de stylus veroorzaakt een fout in de gemeten waarden.

Meetproblemen - handgereedschap

Met handgereedschap zoals schuifmaten met velling of een meter kan zeer gemakkelijk een meting worden uitgevoerd. Er zijn echter meerdere oorzaken die kunnen leiden tot meetfouten of afwijkingen in de meetgegevens.

Met schuifmaten of een meter verschillen de meetomstandigheden, zoals de contactkracht (meetkracht) bij het met de hand meten van elk punt en de selectie van de gemeten punten, afhankelijk van de gebruiker. Dit resulteert in afwijkingen in de meetwaarden en maakt het moeilijk om kwantitatieve metingen te verkrijgen.

Meetoplossingen voor vellingkanten

Als we de problemen van conventionele meetinstrumenten onder de loep nemen, blijkt dat er een bepaald punt is dat alle problemen gemeen hebben. Dit is het meten van een driedimensionaal voorwerp of gebied door middel van punt- en lijncontact.

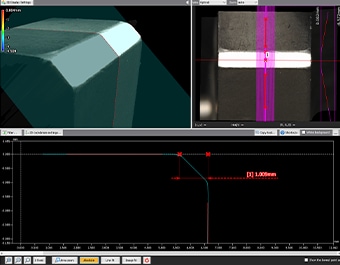

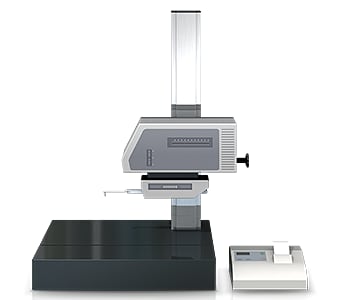

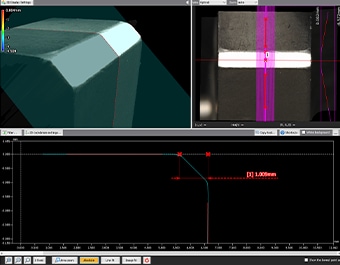

Om deze meetproblemen op te lossen, heeft KEYENCE de 3D Optical Profilometer VR Series ontwikkeld. De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp vast zonder het aan te raken. Een 3D-scan van het voorwerp op het platform kan in amper één seconde worden voltooid, voor een zeer nauwkeurige meting van de 3D-vorm.

Voordeel 1: Geen meetafwijkingen

De VR-serie kan automatisch randen vinden en profiellijnen perfect loodrecht op de rand tekenen om nauwkeurige meetgegevens vast te leggen en afwijking in de resultaten te elimineren.

De grote verscheidenheid aan ondersteunende hulpmiddelen maakt het eenvoudig nauwkeurige metingen uit te voeren.

Nadat een voorwerp is gescand, kan het profiel (dwarsdoorsnede) worden gemeten op andere locaties dan voorheen. Dit elimineert de noodzaak om hetzelfde voorwerp opnieuw in te stellen en te meten. Dit maakt ook vergelijkingen met gegevens uit het verleden mogelijk om de verschillen in vorm te controleren wanneer een werkstuk dezelfde vorm zou moeten hebben, maar in een andere partij is vervaardigd met verschillende materialen en onder verschillende verwerkingsomstandigheden.

Voordeel 2: Het is niet nodig het voorwerp vast te zetten

De meting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Strikte positionering of andere voorbereiding is niet vereist.

In tegenstelling tot conventionele meetinstrumenten, extraheert de VR-serie de kenmerken van het voorwerp dat op het platform is geplaatst en corrigeert automatisch de positie ervan. De strikte positionering die voorheen veel tijd en moeite vergde, is niet meer nodig. Dit maakt het ook voor een onervaren bediener mogelijk eenvoudig en onmiddellijk metingen uit te voeren, en elimineert de noodzaak een gespecialiseerde bediener voor meetwerk aan te stellen.

Voordeel 3: Snelle, uiterst nauwkeurige meting

Het gehele oppervlak kan in amper één seconde voor meting worden gescand.

Omdat de VR-serie snel en gemakkelijk voorwerpen kan meten, kan ze worden gebruikt voor zeer nauwkeurige 3D-metingen voor een breed scala aan doeleinden. Naast ontwikkeling en testen kan het ook worden gebruikt voor steekproefinspecties of 100%-inspecties van kleine partijen of hoogwaardige producten. Het kan de uitstroom van defecte producten verminderen en maakt het eenvoudig om rapporten op te stellen. Dit draagt bij aan het winnen van vertrouwen zonder dat er te veel moet worden geïnvesteerd in manuren.

Samenvatting: Drastische verbetering en hogere efficiëntie voor meting van vellingen

De VR-serie lost de problemen op waarmee conventionele meetinstrumenten worden geconfronteerd door onmiddellijk nauwkeurige 3D-vormen van het voorwerp te meten met snelle, contactloze scans.

- Meetafwijkingen tussen verschillende operators wordt geëlimineerd.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.