Eenvoudige en nauwkeurige meting van chipcomponenten

Recent zijn er steeds meer PCB-montagetechnologieën die ook complexer worden als antwoord op de behoefte aan kleinere, lichtere en dunnere informatieterminals, zoals smartphones en huishoudelektronica, en ook kleinere elektronische componenten, zoals chipweerstanden en keramische condensatoren. In dit gedeelte worden er problemen beschreven die kunnen optreden bij gemonteerde componenten en wordt er ook uitgelegd hoe 3D-meetsystemen kunnen worden gebruikt om deze problemen te evalueren, analyseren en voorkomen.

- Montagemethode voor chipcomponenten

- Wat is reflow-solderen?

- Temperatuurregeling van de reflow-oven

- Problemen bij de oppervlakmontage

- Voorbeeld de meting van krommingen van printplaten

- Coplanariteitsmetingvoorbeeld van de terminals van een elektrolytische aluminiumcondensator

- Voorbeeld van de diktemeting van soldeerpasta

- Voorbeelden van de diktemeting van de weerstandsfilm

- Voorbeeld van de dieptemeting van scheuren in de films

- Meting van de diëlektrische breedte

Montagemethode voor chipcomponenten

Samen met de miniaturisatie van elektronische componenten en een hogere dichtheid van de PCB-montage, is reflow-solderen gangbaar geworden.

| Soldeermethode | Kenmerken | |

|---|---|---|

| Voordelen | Nadelen | |

| Soldeerbout |

Lage thermische belasting |

Grote temperatuurschommeling |

| Hete lucht |

Lage thermische belasting |

Grote temperatuurschommeling |

| Laser |

|

Niet geschikt voor massaproductie (lange verwerkingstijd) |

| Pulswarmte |

|

Niet geschikt voor massaproductie (lange verwerkingstijd) |

| Reflow (infraroodtype) |

|

|

| Reflow (heteluchttype) |

|

|

| Flow-solderen |

|

|

Wat is reflow-solderen?

Soldeerpasta, een uniform mengsel van poedervormig soldeersel en vloeimiddel, wordt aangebracht op een metalen plaat met gaten erin en wordt met een spatel in een dunne laag uitgespreid om een afdruk te maken. De componenten worden vervolgens op de printplaat gemonteerd, verwarmd en gesoldeerd.

Als het aantal componenten klein is, is het ook mogelijk om componenten met de hand te monteren.

De temperatuur wordt in vijf stappen geregeld (zie het gedeelte hieronder).

Temperatuurregeling van de reflow-oven

Normaal gesproken wordt de warmte in twee stappen aangebracht. In de eerste verwarmingsstap wordt de printplaat op een gelijkmatige temperatuur gebracht en gehouden. In de tweede verwarmingsstap smelt de soldeerpasta. De verwarmingstemperatuur en -tijd variëren afhankelijk van het type reflow-oven en de gebruikte componenten.

Problemen bij de oppervlakmontage

Voorbeeld de meting van krommingen van printplaten

PCB-krommingen worden veroorzaakt door temperatuurveranderingen die optreden wanneer er stroom wordt geleverd, of door veranderingen in de omgeving. Er wordt een analyse uitgevoerd om te bepalen of er defecten zijn opgetreden als gevolg van deze temperatuurveranderingen. Krommingen veroorzaakt door temperatuurschommelingen kunnen worden gemeten vanaf de kamertemperatuur tot 260°C.

Coplanariteitsmetingvoorbeeld van de terminals van een elektrolytische aluminiumcondensator

De vlakheid van de condensatoraansluitingen, die kan leiden tot montagedefecten op de PCB en de montagesterkte van de PCB kan beïnvloeden, kan worden gemeten.

Voorbeeld van de diktemeting van soldeerpasta

De dikte van de soldeerlaag aangebracht op een PCB kan worden gemeten.

Voorbeelden van de diktemeting van de weerstandsfilm

De dikte en het volume van een weerstandsfilm in natte toestand kunnen worden gemeten voorafgaand aan het sinteren nadat de film geprint is.

De dikte van de film kan nat worden gemeten, zodat de voorwaarden voor het sinterproces efficiënt kunnen worden ingesteld.

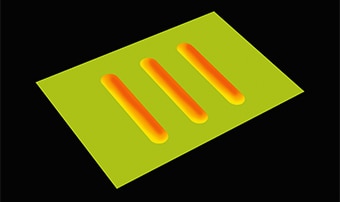

Chipweerstandsstructuur

Chipweerstanden zijn kleine, vierkante vaste weerstanden die bestaan uit een weerstandselement gevormd op het oppervlak van een isolerende basis, zoals keramiek, met elektroden aan beide uiteinden. Ze zijn vooral geschikt voor oppervlakmontages.

Typische structuur van een vierkante chipweerstand

- (1) Geen looddraad op de terminalelektroden

- (2) Solderen of binding is mogelijk

* Weerstanden van het MELF-type met cilindrische vormen zijn ook verkrijgbaar, maar deze worden niet vaak gebruikt.

- A

- Beschermfilm

- B

- Buitenbeplating

- C

- Terminalelektrode

- D

- Keramiek

- E

- Weerstandsfilm

- F

- Interne elektrode

- G

- Nikkelplatering

- Keramiek (basis)

- De basis is gemaakt van een keramische plaat om te kunnen weerstaan aan het sinteren of trimmen van het weerstandselement.

- Weerstandselement

- Er zijn types met dikke en dunne films.

- Elektrode

- Het weerstandselement is via interne elektroden verbonden met de terminalelektroden. Het heeft een structuur van minimaal drie lagen.

- Beschermfilm

- Het oppervlak van het weerstandselement is gecoat met hars of glas om een directe aanhechting van vocht of stof te voorkomen.

Voorbeeld van de dieptemeting van scheuren in de films

De lengte en diepte van de films kunnen worden gemeten om ervoor te zorgen dat de chipweerstanden binnen de specificaties blijven.

De breedte en diepte van scheuren die optreden in getrimde gebieden kunnen ook worden gemeten.

Lasertrimmen

De lagen van een chipweerstand worden gevormd door zeefdrukken. Aangezien er enkele honderden weerstandselementen gevormd worden op een keramische basis, veroorzaken zelfs minieme variaties in de printomstandigheden rechtstreeks variaties in de weerstand.

Als de weerstand tussen de chipweerstanden varieert, zullen hun elektrische eigenschappen niet voldoen aan hun classificatie. Dit leidt tot de noodzaak om lasertrimmen uit te voeren om de weerstand aan te passen. Bij lasertrimmen worden de weerstandselementen één voor één gemeten en gesneden om de gespecificeerde weerstand te garanderen en variaties te minimaliseren.

- (1) De weerstandselementen worden geprint door te streven naar een iets lagere weerstand dan de doelweerstand.

- (2) Het trimmen van een weerstandselement maakt het huidige pad smaller, waardoor de weerstand toeneemt.

- (3) Het trimmen stopt wanneer de doelweerstand is bereikt om fluctuaties tussen de chips te minimaliseren.

- A

- Stroom van elektrische stroom

- B

- Lasertrimmen

- C

- Een korte trimlengte veroorzaakt een kleine verandering in de weerstand.

- D

- Een lange trimlengte veroorzaakt een grote verandering in de weerstand.

* Naarmate het element verder wordt getrimd, wordt het stroompad in het weerstandselement smaller, waardoor de weerstand toeneemt.

De uiteindelijke trimlengte en -vorm worden bepaald op basis van de verandering in de weerstand tijdens het trimmen.

Wanneer de veranderingen in de weerstand op basis van de snijlengte worden vergeleken bij recht snijden en L-vormig snijden, kan L-vormig snijden zorgen voor een hogere nauwkeurigheid bij de uiteindelijke snede en de invloed van microscheurtjes aan het uiteinde verminderen.

Meting van de diëlektrische breedte

De patroonbreedte en -dikte van een diëlektricum in natte toestand kan worden gemeten.

Structuur van een meerlaagse keramische chipcondensator

De basisstructuur van een condensator bestaat uit een diëlektricum tussen twee elektrodeplaten.

- (1) Diëlektrisch materiaal zoals bariumtitanaat (BaTiO3), een keramisch diëlektricum, wordt aangebracht op een dragerfilm.

- (2) Het materiaal wordt gedroogd om een dun vel te creëren.

- (3) De pasta van elektrodemateriaal dat metalen zoals palladium, zilver of nikkel bevat, wordt op het vel geprint.

- (4) De platen worden in 10 tot 1000 lagen gestapeld, geperst en in chips gesneden.

- (5) De laatste stappen bij het maken van meerlaagse keramische chipcondensatoren zijn het sinteren en plateren van de externe terminals met zilver.

De chips krimpen ongeveer 10% tijdens het sinteren van de keramiek, waarmee er rekening gehouden moet worden bij het bepalen van hun afmetingen.

- A

- Externe elektrode

- B

- Interne elektrode

- C

- Keramisch diëlektricum

Proportionele relatie tussen elektrostatische capaciteit en elektrodeplaatoppervlak

Het parallel verbinden van meerdere condensatoren staat gelijk aan het vergroten van het oppervlak van de elektrode, dus kunt u de elektrostatische capaciteit vergroten door het aantal condensatoren te vergroten.

Het gebruik van meerdere condensatoren neemt een groot volume op de printplaat in beslag, dus deze methode is niet geschikt als er ruimte moet worden bespaard.

Om dit te voorkomen, bereiken meerlagige keramische chipcondensatoren zowel miniaturisatie als een grote capaciteit door afwisselend meerlagige structuren van keramische diëlektrica en interne elektroden te stapelen.