Een methode voor een zeer nauwkeurige en onmiddellijke meting van de vlakheid

De mate van vlakheid van een doeloppervlak is uiterst belangrijk bij het vervaardigen van industriële producten en het garanderen van kwaliteit. Het toegestane bereik van oppervlakte-onregelmatigheden wordt bepaald door de vlakheid, die met toleranties moet worden gecontroleerd. Hiervoor is nauwkeurige en kwantitatieve meting essentieel. Zonder dit kunnen vormfouten over het hoofd worden gezien, wat het niet alleen moeilijk maakt om de kwaliteit te behouden, maar dat ook de volgende processen kan beïnvloeden en het rendement verlagen.

Op deze pagina wordt basiskennis uitgelegd over vlakheid en problemen bij conventionele vlakheidsmetingen. Oplossingen worden belicht voor de verschillende problemen die gebruikers momenteel tegenkomen en drastische oplossingen worden voorgesteld.

- Vlakheid

- Evenwijdigheid: Ook belangrijk voor golving en verdraaiing

- Problemen bij conventionele vlakheidsmetingen

- Oplossing voor problemen bij vlakheidsmetingen

- Samenvatting: Drastische verbetering in gebruiksgemak en efficiëntie voor vlakheidsmetingen

Vlakheid

Vlakheid wordt gedefinieerd als de hoeveelheid verschil tussen een oppervlaktevorm en een geometrisch correct vlak. Volgende afbeelding toont een beeld van een doeloppervlak.

- a

- 0,1 mm of minder

Stel dat het doeloppervlak tussen twee perfect vlakke en evenwijdige vlakken ligt, dan is de afstand tussen die vlakken de vlakheid. Met andere woorden, als de tolerantie bepaalt hoe plat het doeloppervlak moet zijn, moeten het meest convexe deel en het meest concave deel zich binnen twee evenwijdige vlakken boven en onder het doeloppervlak bevinden die gescheiden worden door de vastgestelde afstand.

In deze figuur is de afstand van 0,1 mm of minder gedefinieerd als de tolerantie. In tekeningen wordt vlakheid gespecificeerd met een symbool en een nummer, zoals weergegeven in volgende afbeelding.

Evenwijdigheid: Ook belangrijk voor golving en verdraaiing

Door verschillende factoren kan de vlakheid de toleranties overschrijden. Wanneer componenten bijvoorbeeld worden gemonteerd op een printplaat, kan de printplaat worden vervormd door verwarming tijdens het reflowproces. Plaatmetaal kan onbedoeld kromtrekken, belasting of oppervlakte-onregelmatigheden ondergaan als gevolg van restspanning veroorzaakt door persen (zoals ponsen of trekken).

Er kan ook een complexe interactie zijn van kromtrekken, golving, belasting, verdraaiing en andere vervormingen als gevolg van verschillende factoren zoals thermische uitzetting en samentrekking, restspanning en ongelijkmatige materiaaldikte. Kortom, objecten vervormen niet altijd zoals verwacht. In de meeste gevallen vervormen objecten in drie dimensies, wat resulteert in vervorming van zijden die evenwijdig zouden moeten zijn. Om deze vervorming te controleren, is evenwijdigheid belangrijk.

Evenwijdigheid is een GD&T-concept dat specificeert dat twee lijnen of vlakken evenwijdig aan elkaar zijn. Het belangrijkste verschil tussen vlakheid en evenwijdigheid is het gebruik van een gegeven (een referentievlak of lijn).

- a

- Evenwijdig

- b

- 0,05 mm of minder

Het vlak dat wordt aangegeven door de instructiepijl in de afbeelding moet evenwijdig zijn aan referentievlak A (een vlak dat wordt gedefinieerd als plat, zelfs als er golving is op het eigenlijke voorwerp) en moet vallen tussen twee geprojecteerde vlakken met een onderlinge afstand van niet meer dan 0,05 mm in de richting van de instructiepijl.

Voor dunne voorwerpen zoals metalen platen, plastic vellen en folie, printplaten en beschermend glas voor smartphones, kan variatie in dikte leiden tot kromtrekken, golving, verdraaiing en belasting, wat de vlakheid en evenwijdigheid kan beïnvloeden.

Problemen bij conventionele vlakheidsmetingen

In veel gevallen treedt vervorming op als gevolg van spanningen zoals hitte of restspanning tijdens materiaalbewerking. In plaatmaterialen met ongelijke dikte kan, afhankelijk van de opslagtemperatuur of verschillen in de thermische uitzettingssnelheid, de vlakheid de toleranties overschrijden, wat resulteert in defecte vormen die de volgende processen en het rendement beïnvloeden.

Wanneer een printplaat bijvoorbeeld vervormd of gebogen wordt, kan dat leiden tot het optillen van de leads van gemonteerde elektronische componenten of ander contactfalen. Wanneer een waferoppervlak kromgetrokken of gebogen is, kan dit de kwaliteit van de op die wafer vervaardigde chips aantasten. Om een stabiele productkwaliteit te behouden, is het belangrijk om de oppervlaktevorm van materialen vóór het vormen correct te meten, alsook de vorm van producten na het vormen, om te bepalen of de vereiste vlakheid behouden blijft.

Problemen bij het meten van vlakheid met behulp van een coördinatenmeetmachine

Bij gewone meting van vlakheid met behulp van een coördinatenmeetmachine, is het noodzakelijk meerdere punten op het meetdoeloppervlak met de taster in contact te brengen.

Wanneer het meetgebied groot is, kan de meetnauwkeurigheid worden verbeterd door het aantal meetpunten te vergroten om meer meetgegevens te verzamelen.

Dit brengt de volgende problemen met zich mee.

- a

- Voorwerp

- b

- Sonde

- Omdat het noodzakelijk is te meten door contact te maken met individuele punten, is het moeilijk de vorm van het hele voorwerp te bepalen.

- Om meer meetwaarden te verzamelen, is het nodig meer punten te meten, en dit kost meer tijd terwijl het nog steeds niet mogelijk is de gedetailleerde vorm van het volledige oppervlak te identificeren.

Oplossing voor problemen bij vlakheidsmetingen

Veelgebruikte coördinatenmeetmachines zijn tijdrovend omdat ze meerdere op contact gebaseerde metingen op driedimensionale voorwerpen en gebieden vereisen. Deze meetmethode is ook niet betrouwbaar vanwege afwijkingen die door verschillende operators worden geïntroduceerd, en omdat het moeilijk is om bruikbare gegevens te genereren uit puntmetingen.

Om deze meetproblemen op te lossen, heeft KEYENCE de 3D Optical Profilometer VR Series ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige doeloppervlak vast met behulp van contactloze metingen. Een 3D-scan van het voorwerp kan in amper één seconde worden voltooid, waardoor een zeer nauwkeurige meting van de oppervlaktevorm wordt verkregen. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

Voordeel 1: Voltooi de meting in amper één seconde. De 3D-vorm van het volledige doeloppervlak kan nauwkeurig worden vastgelegd met één enkele meting.

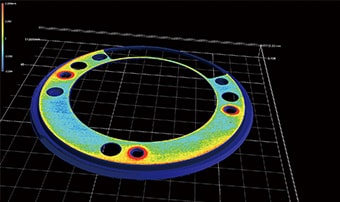

De VR-serie verkrijgt oppervlaktegegevens (800.000 punten) voor de 3D-doelvorm in amper één seconde, waardoor de tijd die nodig is voor het meten van grote aantallen punten drastisch wordt verkort. Het instrument meet onmiddellijk en nauwkeurig de maximale en minimale onregelmatigheden op het volledige doeloppervlak, waardoor een snelle evaluatie van de vlakheid mogelijk is op basis van de vooraf ingestelde tolerantie.

De VR-serie kan ook profielen op specifieke locaties meten. Zelfs na de meting kunnen profielen van verschillende onderdelen worden verkregen uit de 3D-scangegevens zonder het voorwerp opnieuw te scannen.

Voordeel 2: Geschikt voor kwantitatieve vlakheidsmetingen met eenvoudige installatie en bediening.

3D-vormmetingen kunnen eenvoudig worden uitgevoerd met een simpele klik op een knop. Strikt waterpas plaatsen en positioneren zijn niet vereist vanwege de mogelijkheid om automatische positieaanpassing te gebruiken op basis van doelfunctiegegevens. Deze serie bevat ook de eerste Slimme Meetfunctie in de branche die automatisch het meetbereik configureert en het platform verplaatst in overeenstemming met de grootte van het voorwerp. Dit elimineert het werk dat nodig is om de meetlengte en het Z-bereik in te stellen.

De grote verscheidenheid aan ondersteunende hulpmiddelen maakt het mogelijk de opstelling die nodig is voor metingen van vlakheid en evenwijdigheid eenvoudig uit te voeren.

Naast een eenvoudige configuratie maken de ondersteunende hulpmiddelen het voor iedereen mogelijk om het systeem eenvoudig te bedienen, zonder dat speciale kennis of vaardigheden vereist zijn. Dit maakt het ook voor operators die niet vertrouwd zijn met meten mogelijk om vlakheid nauwkeurig te meten in amper één seconde. Hierdoor kan het aantal monsters eenvoudig worden verhoogd, niet alleen voor prototypes en proeven, maar ook voor het meten en inspecteren van producten tijdens commerciële productie.

Samenvatting: Drastische verbetering in gebruiksgemak en efficiëntie voor vlakheidsmetingen

De VR-serie kan onmiddellijk en nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp meten, inclusief kromtrekken, golving, verdraaiing en belasting, door 3D-scannen met hoge snelheid zonder het voorwerp aan te raken. Dit maakt een snelle meting van vlakheid mogelijk.

- Omdat het volledige oppervlak wordt gemeten, is het mogelijk om alle locaties op het voorwerp te identificeren waar de vlakheid de tolerantie overschrijdt, en om profielmetingen uit te voeren op elke gewenste locatie.

- Contactloze, zeer nauwkeurige vormmeting is mogelijk, zelfs voor zachte voorwerpen zoals rubber en flexibele kunststof.

- Er is geen positionering vereist. Plaats het object gewoon op het platform en druk op een knop om de meting te voltooien.

- De 3D-vorm kan worden weergegeven in een kleurenkaart. Doordat gegevens kunnen worden gedeeld die visueel eenvoudig te begrijpen zijn, kunnen soepele coördinatie en tegenmaatregelen worden uitgevoerd.

- Meerdere sets meetgegevens kunnen eenvoudig en kwantitatief worden vergeleken en geanalyseerd.

Hierdoor kunnen parameters zoals vlakheidstolerantie worden geconfigureerd voor meerdere sets meetgegevens tegelijkertijd. Identificatie van OK/NG-producten en het delen van gegevens is mogelijk, waardoor snelle analyse van NG-producten mogelijk is. De VR-serie kan drastische verbeteringen opleveren in werkefficiëntie voor metingen, defectenanalyse en preventief onderhoud.