Een oplossing voor problemen bij de meting van vervormingen na warmtebehandeling

Over het algemeen is warmtebehandeling een proces waarbij er warmte wordt toegepast op materialen of producten. Warmtebehandeling omvat de verwerking van metalen materialen door verwarming, alsook de warmtesterilisatie van voedingsmiddelen en andere producten. Dit gedeelte onderzoekt de vervorming van metaal als gevolg van het warmtebehandelingsproces. Terwijl de vervorming als gevolg van warmtebehandeling eenvoudig kan zijn, zoals een compressie of kromming in het geval van vierkante balken en staven, kan er een driedimensionale vervorming optreden in producten met complexe vormen. Dit vereist geavanceerde technologieën voor het meten van deze vormen.

Deze pagina legt de basiskennis uit van vervormingen, veroorzaakt door warmtebehandelingen die worden gebruikt bij ijzeren of stalen materialen om hun structuren te beheersen en hun eigenschappen te verbeteren. Dit gedeelte behandelt ook problemen bij het meten van vervormingen en enkele mogelijke oplossingen.

- Warmtebehandeling van metaal

- Voorbeelden van vervormingen, veroorzaakt door warmtebehandeling (volumeverandering als gevolg van fasetransformatie)

- Maatregelen om vervormingsproblemen veroorzaakt door warmtebehandeling te voorkomen

- Problemen bij conventionele metingen van vervormingen na warmtebehandeling

- Oplossing voor problemen bij metingen van vervormingen na warmtebehandeling

- Samenvatting: Dramatische verbeteringen voor het meten van vervormingen na warmtebehandeling

Warmtebehandeling van metaal

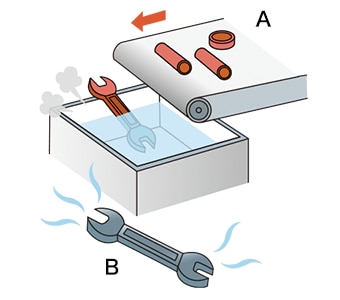

De warmtebehandeling van metalen is een verwerkingstechniek die een metaal verwarmt en afkoelt om zijn eigenschappen te veranderen zonder zijn vorm te veranderen. Enkele van de eigenschappen die moeten worden gewijzigd, zijn onder meer de sterkte, hardheid, taaiheid, slagvastheid, slijtvastheid, corrosieweerstand, bewerkingseigenschappen en koude verwerkbaarheid.

- A

- Verwarming (tot het metaal rood kleurt)

- B

- Koeling (tot het verwarmd metaal zwart wordt)

Voorbeelden van vervormingen, veroorzaakt door warmtebehandeling (volumeverandering als gevolg van fasetransformatie)

Er zijn meerdere warmtebehandelingsmethoden, waaronder quenching, temperen, gloeien en normaliseren. Tijdens deze processen treedt er een fenomeen op dat bekend staat als fasetransformatie.

Fasetransformatie is een proces dat plaatsvindt tijdens de warmtebehandeling wanneer een metaal verandert van een vaste stof in een vloeistof en vervolgens opnieuw verandert van een vloeistof in een vaste stof. Dit komt doordat de huidige vorm (structuur) van het metaal verandert wanneer het kristalrooster verandert als gevolg van de temperatuur. Wanneer de structuur tijdens de fasetransformatie verandert, verandert ook het volume, waardoor er vervormingen ontstaan.

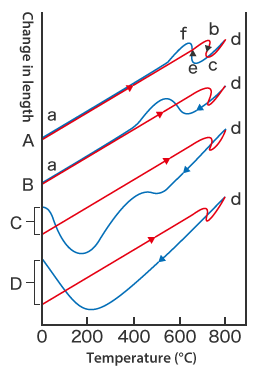

Wanneer bijvoorbeeld een eutectoïde staal, dat een staal is dat ongeveer 0,8% koolstof bevat, vanaf kamertemperatuur wordt verwarmd om een austenietstructuur te creëren en vervolgens wordt afgekoeld, vervormt het als gevolg van de structuurverandering. De structuur na de fasetransformatie varieert afhankelijk van de koelmethode en daarom heeft de koelmethode ook invloed op de mate van de vervorming.

Deze grafiek toont de verschillen in vervorming als gevolg van verschillende koelmethodes.

In het geval van A zet het metaal uit als gevolg van de verwarming (a → b), en veranderingen in de afmetingen als gevolg van fasetransformatie zijn te zien bij ongeveer 750°C tijdens de verwarming (b → c) en bij ongeveer 730°C tijdens het koelen (e → f).

In C (oliekoeling) en D (waterkoeling) is er een duidelijke lengteverandering na de koeling.

- A: Ovenkoeling (trage koeling)

- Het metaal wordt na verwarming in de oven bewaard en koelt af terwijl het zich in de oven bevindt. Deze methode koelt het metaal met een snelheid van ongeveer 30°C per uur. De structuur na de fasetransformatie is perliet.

- B: Luchtkoeling

- Het metaal wordt na verhitting uit de oven gehaald en afgekoeld tot kamertemperatuur. De structuur na de fasetransformatie is sorbiet.

- C: Oliekoeling

- Het verwarmde metaal wordt gekoeld in olie. Gewoonlijk wordt metaal gekoeld in olie op ongeveer 60 tot 80°C. In de structuur wordt er na fasetransformatie een deel van de austenietstructuur omgezet in troostiet.

- D: Waterkoeling

- Het metaal wordt gekoeld in water van ongeveer 40 °C. De structuur na de fasetransformatie is martensiet.

Maatregelen om vervormingsproblemen veroorzaakt door warmtebehandeling te voorkomen

Naast de fasetransformatie die in de vorige sectie is beschreven, zijn er andere redenen voor vervormingsproblemen veroorzaakt door warmtebehandeling, waaronder een onjuiste of ongelijkmatige oppervlaktevorm of verwarming/koeling. In dit gedeelte worden deze vervormingsproblemen, hun oorzaken en maatregelen om ze te voorkomen, uitgelegd.

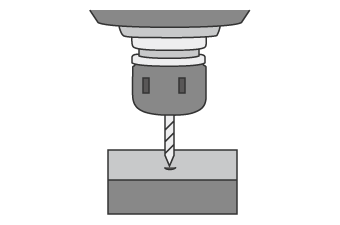

Barsten na quenching

Dit is een probleem waarbij er materiaalbarsten optreden. Ze kunnen optreden op de dag na de quenching of later nadat het materiaal is afgekoeld tot ongeveer 200°C of lager.

- Oorzaken:

- Mogelijke oorzaken zijn onder meer vormfouten veroorzaakt door de volume-uitzetting als gevolg van een ongelijkmatige verwarming of koeling, een ongepaste tempering direct na de quenching en een te hoge temperatuur bij de quenching.

- Tegenmaatregelen:

-

- Bekijk de productvorm en oppervlaktecondities.

- Koel materialen na de quenching niet af tot ongeveer 200 °C of lager.

- Voer het temperen van materialen onmiddellijk na de quenching uit.

- Verlaag de temperatuur van de quenching.

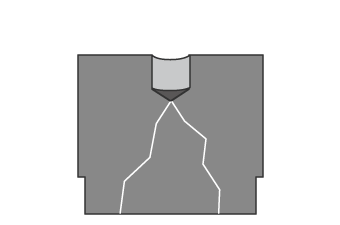

Slijpbarsten

Dit is een probleem waarbij er barsten van het staalmateriaal optreden wanneer het na warmtebehandeling wordt geslepen. Er zijn twee soorten slijpbarsten: Slijpbarsten van het type 1 die optreden wanneer een oppervlak bewerkt door snijden, polijsten of een andere methode, ongeveer 100°C bereikt, en slijpbarsten van type 2 die optreden wanneer een oppervlak bewerkt door snijden, polijsten of een andere methode, ongeveer 300°C bereikt °C.

-

Slijpbarst van type 1

-

Slijpbarst van type 2

- Oorzaken:

- Resterend austeniet zet uit wanneer het verandert in martensiet. Spanning veroorzaakt door deze uitzetting, veroorzaakt barsten van het materiaal. Deze vervorming kan ook optreden wanneer een oppervlak dat is bewerkt door snijden, polijsten of een andere methode, ongeveer 650 tot 850°C bereikt.

- Tegenmaatregelen:

-

- Voer de gepaste tempering uit.

- Verminder de warmte die wordt gegenereerd door slijpwrijvingen.

Vervorming door quenching

Er zijn twee soorten staalvervorming veroorzaakt door warmtebehandeling: thermische vervorming veroorzaakt door thermische uitzetting of samentrekking tijdens de quenching of het temperen, en volumeverandering veroorzaakt door fasetransformatie.

- Oorzaken:

- Deze vervorming treedt op als gevolg van een ongelijkmatige verwarming of afkoeling, snelle verwarming of afkoeling, of onderdelen met een ongelijke dikte. Wanneer een materiaal een complexe vorm heeft, kan ook een ongelijkmatige temperatuurverdeling in het materiaal deze vervorming veroorzaken.

- Tegenmaatregelen:

-

- Bekijk de vorm zodat het product gelijkmatig kan worden verwarmd en gekoeld.

- Verlaag de verwarmings- en koelsnelheden.

Problemen bij conventionele metingen van vervormingen na warmtebehandeling

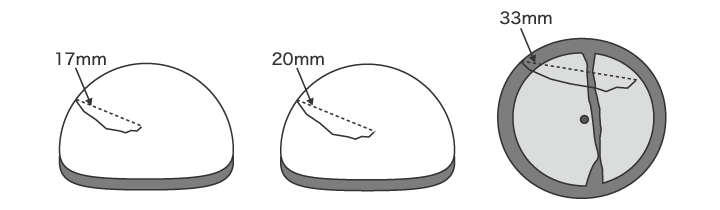

Het is uiterst belangrijk om te controleren of de afmetingen en vormen na de warmtebehandeling binnen de toleranties vallen. Vooral producten met complexe vormen vereisen een zeer nauwkeurige, kwantitatieve 3D-vormmeting.

Conventionele metingen van de vervorming na warmtebehandeling maken gebruik van profielmeetsystemen of coördinatenmeetmachines. Er zijn echter verschillende problemen bij het meten met een conventionele coördinatenmeetmachine of profielmeetsysteem. Deze omvatten de hoge moeilijkheidsgraad die nodig is om nauwkeurige metingen te verkrijgen en de variaties in de gemeten waarden.

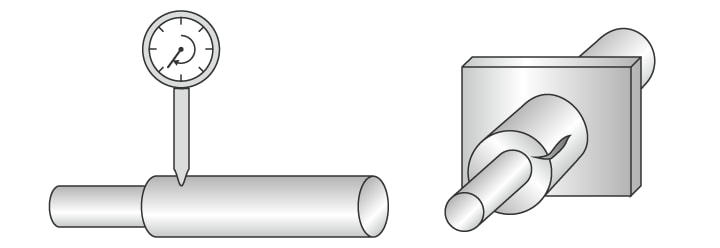

Problemen bij metingen van vervormingen met behulp van een profielmeetsysteem

Een profielmeetsysteem meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen. De afgelopen jaren zijn er profielmeetsystemen ontwikkeld die een laser gebruiken in plaats van een stylus om complexe vormen te meten door het profiel contactloos te volgen. Sommige modellen zijn zelfs in staat om zowel de boven- als onderkant te meten.

Bij een profielmeetsysteem is het echter noodzakelijk om nauwkeurige meetlijnen voor de meetpunten te verkrijgen.

Dit brengt de volgende problemen met zich mee.

- Het meetwerk vergt veel tijd, inclusief tijd om het monster aan een mal te bevestigen en het te nivelleren. Ook zijn kennis en vaardigheden vereist met betrekking tot het gebruik van profielmeetsystemen om een voorwerp nauwkeurig waterpas te plaatsen.

- De stylus van een profielmeetsysteem beweegt op en neer in een boog gecentreerd op het draaipunt van de stylusarm, en de punt van de stylus beweegt ook in de richting van de X-as. Dit levert fouten op in de gegevens op de X-as.

- De gewenste lijn volgen met de stylus is buitengewoon moeilijk werk, en zelfs een kleine verschuiving van de stylus veroorzaakt een fout in de gemeten waarden.

- Het is ook moeilijk om het aantal objecten te vergroten vanwege de noodzaak om specifieke meetlocaties aan te wijzen.

- Slechts een deel van een object kan worden gemeten en evaluatie van het hele oppervlak is niet mogelijk.

Problemen bij metingen van vervormingen met behulp van een coördinatenmeetmachine

Typische coördinatenmeetmachines gebruiken een taster om over een oppervlak te scannen of het te traceren, waarbij er meerdere gegevenspunten op een bepaalde helling worden verzameld.

Deze meetmethode brengt volgende problemen met zich mee.

- Ervoor zorgen dat de taster beweegt zoals bedoeld, is een buitengewoon moeilijke taak, vooral voor rechte lijnen langs het midden van een cilinder of een gebogen oppervlak, of lijnen die door het midden van een cirkel gaan. Als een afronding of ronding een brede middelpuntshoek heeft, wordt zelfs een kleine meetfout enorm uitvergroot omdat de hele cirkel wordt berekend op basis van een korte boog. Dergelijke afwijkingen in de meetpunten kunnen resulteren in een kleine variatie in de gemeten waarden.

- Bij het meten van een kleine 3D-vorm kan de taster mogelijk geen contact maken met de meetposities. Omdat de meetnauwkeurigheid evenredig is met het aantal punten of lijnen dat wordt gemeten, is het noodzakelijk om een groot aantal punten of lijnen te meten.

Op deze manier brengt het meten met een coördinatenmeetmachine aanzienlijke problemen met zich mee, waaronder het feit dat niet alle bedieners op de werkplek nauwkeurig vormen kunnen meten, de aanwezigheid van onderdelen die helemaal niet kunnen worden gemeten en beperkte locaties waar de machine kan worden geïnstalleerd.

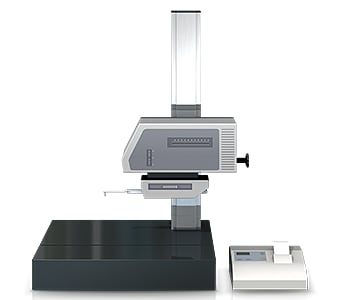

Oplossing voor problemen bij metingen van vervormingen na warmtebehandeling

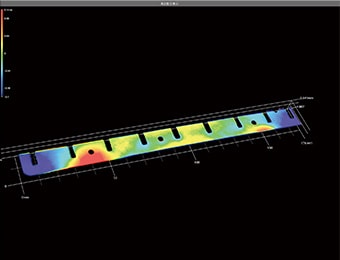

Deze meetinstrumenten kunnen problemen ondervinden met de positionering van een object of tastertip, en kunnen moeite hebben met het leveren van algemene meetgegevens van een 3D-oppervlak, omdat ze eenvoudigweg meten via punten of lijnen. Om deze problemen op te lossen, heeft KEYENCE de Optische 3D-profielmeter van de VR-serie ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het object vast in slechts één seconde en zonder het object te raken. Het is in staat om direct en nauwkeurig een volledig 3D-oppervlak te kwantificeren zonder meetfouten. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

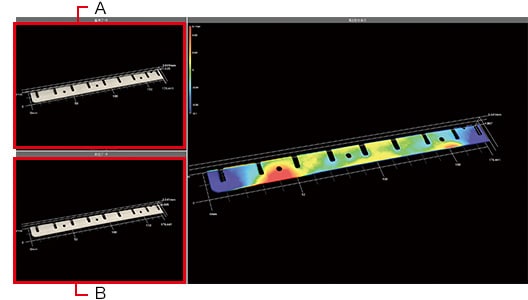

Voordeel 1: Meet een groot aantal punten in slechts één seconde

De VR-serie verkrijgt oppervlaktegegevens (800.000 punten) voor de 3D-doelvorm in amper één seconde, waardoor de tijd die nodig is voor het meten van grote aantallen punten drastisch wordt verkort. Het meet nauwkeurig en onmiddellijk de maximale en minimale onregelmatigheden op het volledige doeloppervlak, waardoor een snelle evaluatie van alle locaties op het object mogelijk is op basis van de vooraf ingestelde toleranties.

Nadat een werkstuk is gescand, kan het profiel (dwarsdoorsnede) ook worden gemeten op locaties die verschillen van de locaties die bij eerdere metingen zijn gebruikt. Dit elimineert de noodzaak om hetzelfde voorwerp opnieuw in te stellen en te meten.

Voordeel 2: De meetgegevens kunnen worden vergeleken met referentiegegevens

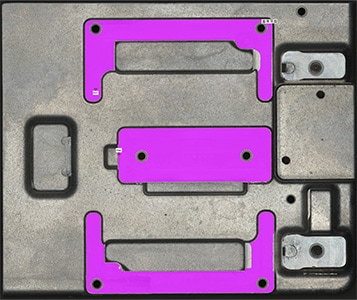

De VR-serie kan meer dan alleen efficiënt gegevens verzamelen. De meetgegevens kunnen in een lijst worden weergegeven en dezelfde analyse-inhoud kan tegelijkertijd op alle gegevens worden toegepast.

Het is mogelijk om snel de verschillen in gegevens te controleren die zijn verkregen door vormen van meerdere objecten voor en na warmtebehandeling te meten, en de mate van verschil in slechte producten in vergelijking met het referentieproduct. Dit maakt eenvoudige kwantitatieve analyses en evaluaties van vervormingen veroorzaakt door warmtebehandeling mogelijk.

- A

- Referentiegegevens

- B

- Meetgegevens

De VR-serie kan snel objecten met complexe vormen meten, iets wat voorheen veel tijd en werk zou kosten. Gegevens worden niet alleen snel vastgelegd, maar alle meetresultaten worden gedigitaliseerd, waardoor het werk dat nodig is voor het vergelijken en analyseren van gegevens, aanzienlijk wordt verminderd.

Samenvatting: Dramatische verbeteringen voor het meten van vervormingen na warmtebehandeling

Voorheen kostte het meten van vervormingen door warmtebehandeling veel tijd, waardoor het aantal monsters dat kon worden gemeten, beperkt was. In sommige gevallen was meten helemaal niet mogelijk wegens de complexe vorm van het onderdeel. De VR-serie is echter in staat om snel vervormingen voor deze vormen te meten en te kwantificeren. Hierdoor kan de VR-serie de productkwaliteit evalueren met een hoger niveau van nauwkeurigheid en efficiëntie.

- Verminder aanzienlijk de tijd die wordt besteed aan het meten van complexe vormen door gelijktijdig volledige oppervlaktegegevens vast te leggen.

- Diverse verschillen in vervorming kunnen eenvoudig worden geïdentificeerd en geanalyseerd door meerdere sets meetgegevens vast te leggen en te vergelijken.

- Er is een echte kwantitatieve meting mogelijk, waardoor variaties in de resultaten als gevolg van menselijke fouten, worden geëlimineerd.

- Plaats het object gewoon op het platform en klik op een knop om nauwkeurige gegevens vast te leggen, waardoor er geen gespecialiseerde bedieners nodig zijn, aangezien er geen positionering of andere voorbereiding nodig is.

- Meet nauwkeurig veel objecten in korte tijd aan de hand van scannen tegen hoge snelheid.

De VR-serie is ook in staat om gegevens te vergelijken met eerdere scans en CAD-modellen, en om de ruwheid te analyseren.