Onmiddellijke en nauwkeurige meting van de braamhoogte op producten van gegoten kunststof

Bramen zijn typische vormfouten die optreden bij spuitgieten en andere vormen van kunststofgieten. Omdat het moeilijk is om gietmachines op precieze tussenpozen te stoppen, zijn er aanzienlijke kosten om bramen te verwijderen wanneer er bramen worden gevormd op grote aantallen gegoten producten. Als gegoten producten met bramen worden weggegooid als defecte producten, ligt het rendement aanzienlijk lager. Dit legt een grote druk op de winstmarge. Om deze redenen is het noodzakelijk om braamvormen en de afmetingen ervan nauwkeurig te meten om de oorzaken zo snel mogelijk te identificeren en te voorkomen dat ze opnieuw optreden.

Bramen gevormd op gegoten producten hebben driedimensionale vormen, waardoor het moeilijk is om ze nauwkeurig te meten met conventionele meetmethoden. In dit gedeelte wordt de basiskennis van kunststofbramen uitgelegd en de nieuwste meetmethode die de problemen bij conventionele metingen oplost.

- Bramen op producten van gegoten kunststof

- Ontbraammethoden voor producten van gegoten kunststof

- Oorzaken van en tegenmaatregelen voor bramen op producten van gegoten kunststof

- Problemen bij de conventionele meting van de braamhoogte en -vorm

- Oplossing voor problemen bij het meten van de braamhoogte

- Samenvatting

Bramen op producten van gegoten kunststof

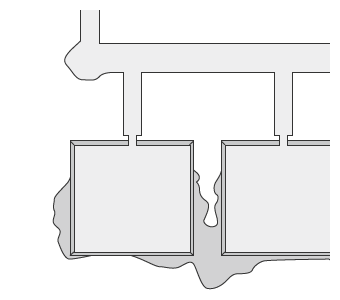

Bramen zijn een typisch type defect bij kunststofgieten. Dit vormdefect wordt gevormd wanneer gesmolten kunststof de scheidingslijn of openingen rond de ejectiepennen binnendringt en stolt in de matrijs (mannelijke en vrouwelijke matrijs).

Aangezien bramen onbedoelde uitsteeksels op het gegoten product zijn, kunnen ze de productkwaliteit negatief beïnvloeden. Ze kunnen het uiterlijk van het product aantasten; of, als ze scherp zijn, kunnen ze letsels veroorzaken. Bij het gieten van de productcomponenten kunnen bramen op onderdelen van gegoten kunststof de montageprestaties in het assemblageproces verminderen. Om deze redenen kunnen bramen met behulp van gereedschap worden verwijderd, wanneer ontbramen mogelijk en kostenefficiënt is.

Ontbraammethoden voor producten van gegoten kunststof

Ontbramen wordt uitgevoerd wanneer de bramen die zich vormen op producten van gegoten kunststof, kunnen worden verwijderd en het aantal betrokken producten redelijk klein is. Ontbramen kan ook nodig zijn als er bramen zijn op gegoten producten afkomstig van overzeese fabrieken en de producten moeten worden gebruikt om de leveringstermijn te halen.

Manueel ontbramen

Bramen worden manueel verwijderd wanneer het aantal te behandelen werkstukken klein is of wanneer de bramen zich bevinden op plaatsen waar ze niet kunnen worden verwijderd door automatische ontbraammachines.

- Handbediend ontbraamgereedschap omvat ontbraamvijlen, frezen, messen en slijpstenen.

- Thermoplastische bramen worden verwijderd door ze weg te smelten met de hitte van een soldeerbout of ander gereedschap (deze methode kan worden gebruikt wanneer de bramen dun zijn en het gegoten product dik is).

- Bramen worden verwijderd nadat ze broos zijn gemaakt door ze te bevriezen (deze methode kan worden gebruikt wanneer de bramen dun zijn en het gegoten product dik is).

Andere methoden, zoals met slijpgereedschap en chemicaliën, kunnen worden gebruikt met inachtneming van het gietmateriaal, de eigenschappen van het gegoten product en bramen, de uitvoerbaarheid en andere factoren.

Ontbramen met behulp van machines

Wanneer producten in complexe vormen worden gegoten, kan het optreden van bramen op bepaalde plaatsen tot in zekere mate worden getolereerd vanwege de matrijsstructuur. Aan de andere kant, wanneer de vormen van gegoten producten eenvoudig zijn, kan het ontbramen met behulp van een automatische ontbraammachine of een andere machine worden opgenomen als een stap in het kunststofgietproces.

- Straler: De bramen worden verwijderd door straalmateriaal in contact te brengen met de gegoten producten in de machine. De verwijderde bramen worden automatisch opgevangen door een ingebouwde stofvanger.

- Waterstraalmachine met ultrahoge druk: De bramen worden verwijderd door waterstralen onder hoge druk op de gegoten producten te spuiten. Dit proces dient ook om de gegoten producten te reinigen.

- Ultrasone snijder: Een mes dat trilt op ultrasone frequentie maakt contact en verwijdert de bramen. Omdat het micro-vibrerend mes in contact komt met thermoplastische kunststof die verzacht is door de hitte van de plastic moleculen, is het mogelijk om bramen te verwijderen zonder een significante belasting uit te oefenen op de gegoten producten.

Naast het bovenstaande zijn er nog diverse andere types automatische ontbraammachines. Het type machine wordt geselecteerd op basis van de kenmerken van de thermoplastische kunststof, thermohardende kunststof of andere kunststof die wordt gebruikt voor gegoten producten, evenals factoren zoals de grootte, vorm en duurzaamheid van de gegoten producten.

Het identificeren van de vormen en afmetingen is effectief voor correct ontbramen

Om de ontbraammethode te selecteren en een geschikte ontbraammachine te kiezen, is het belangrijk om zoveel mogelijk informatie over de bramen te verkrijgen. Bramen hebben driedimensionale vormen, zelfs als ze dun zijn. Dit maakt het in veel gevallen moeilijk om hun hoogte en vorm nauwkeurig te meten met behulp van conventionele meetinstrumenten. Deze problemen bij het meten van bramen en een oplossing hiervoor zullen later worden uitgelegd.

Oorzaken van en tegenmaatregelen voor bramen op producten van gegoten kunststof

Wanneer er grotere aantallen van defecte producten van gegoten kunststof zijn, veroorzaakt door onverwachte bramen, vergen deze grote hoeveelheden manuren en kosten voor het ontbramen. Daarom is het absoluut het beste om bramen in de eerste plaats te voorkomen en de processen te verbeteren om te voorkomen dat bramen opnieuw optreden.

In dit gedeelte worden er voorbeelden gegeven van typische oorzaken die bramen veroorzaken bij spuitgieten en worden er tegenmaatregelen gegeven om deze te voorkomen.

Voorbeelden van oorzaken die leiden tot bramen bij spuitgieten

- Lage sluitdruk van de matrijs in vergelijking met de injectiedruk van de gesmolten kunststof

- Verminderde nauwkeurigheid van de scheidingslijn tussen de matrijzen (mannelijke en vrouwelijke matrijzen)

- Een te hoge stroming van de gesmolten kunststof (mogelijk veroorzaakt door een te hoge temperatuur van de matrijs of de gesmolten kunststof).

- Openingen tussen de matrijzen veroorzaakt door spanning of andere factoren.

- Onevenwichtigheid in de hoeveelheid geïnjecteerd gesmolten kunststof, de sluitkracht van de matrijs en de injectiedruk

- Onevenwichtigheid van het uitstekende gebied in de matrijs en de sluitkracht van de matrijs (kracht die de druk handhaaft)

- Gespannen of gekantelde matrijsplaat in de spuitgietmachine

Bramen kunnen ook door vele andere oorzaken ontstaan.

Voorbeelden van tegenmaatregelen om bramen bij spuitgieten te voorkomen

- Verhoog de sluitdruk van de matrijs of verlaag de injectiedruk van de kunststof.

- Pas de matrijzen zo aan dat er de scheidingslijn stevig aansluit.

- Verbeter de matrijzen door inzetstukken, lassen of andere middelen te gebruiken om de openingen tussen de mannelijke matrijs en de vrouwelijke matrijs te elimineren.

- Oefen druk uit die geschikt is voor het uitstekende gebied van de matrijs en pas deze aan terwijl u het evenwicht controleert met de sluitkracht van de matrijs.

- De matrijstemperatuur kan hoger zijn dan de temperatuur die is ingesteld met de controller. Pas de temperatuurinstelling aan terwijl u de werkelijke matrijstemperatuur meet.

- Wanneer de stroom van de kunststof aan de matrijspoort zwak is, zal het overmatig verhogen van de temperatuur en de vloei-eigenschappen van de kunststof de kans vergroten dat er kunststof uit de scheidingslijn vloeit. Bekijk en verbeter daarom de matrijspoort op basis van een geschikte kunststoftemperatuur.

Omdat de nauwkeurigheid van de matrijs en gietmachine, de sluitdruk van de matrijs, de temperatuur en de druk van de matrijs en de kunststof en andere factoren allemaal met elkaar verband houden, is de sleutel tot effectieve tegenmaatregelen het controleren en corrigeren van deze factoren vanuit een alomvattend perspectief.

Het overwegen van tegenmaatregelen op basis van de braamvormen op defecte producten

De bramen die op een gegoten product voorkomen, kunnen aanwijzingen geven over de oorzaak. Naast het aangeven van problematische delen van de matrijs, kunnen de braamhoogte en -dikte de grootte van de opening van de scheidingslijn en de vloei-eigenschappen van de gesmolten kunststof aangeven, terwijl de taps toelopende hoek van de braam de matrijsspanning of een plaatselijke afname van de matrijsnauwkeurigheid kan aangeven.

Door nauwkeurig de locaties, vormen en afmetingen van bramen op defecte producten te identificeren, kan er belangrijke informatie worden verkregen voor het uitvoeren van verbeteringen en maatregelen om herhaling te voorkomen.

Problemen bij de conventionele meting van de braamhoogte en -vorm

Zoals vermeld in het vorige gedeelte, kan een nauwkeurige meting van de vormen en afmetingen van bramen op producten van gegoten kunststof helpen bij het identificeren van de locaties en oorzaken van bramen, de herhaling ervan voorkomen en de ontbraamomstandigheden bepalen. Een hoogtemeting van driedimensionale bramen met behulp van conventionele profielmeetsystemen of microscopen brengt de volgende problemen met zich mee.

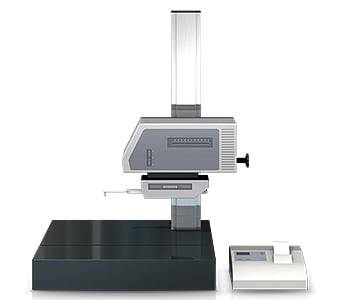

Problemen bij het meten van de braamhoogte en -vorm met behulp van een profielmeetsysteem

Het meten van de braamhoogte met behulp van een profielmeetsysteem brengt de volgende problemen met zich mee:

- Het meetwerk vergt veel tijd, inclusief tijd om het object aan een mal te bevestigen en het te nivelleren. Ook zijn kennis en vaardigheden vereist met betrekking tot het gebruik van profielmeetsystemen om een voorwerp nauwkeurig waterpas te plaatsen.

- Bij het meten van bramen in verzonken locaties is het moeilijk om de gewenste meetpositie met de stylus te traceren. Zelfs een kleine verplaatsing van de stylus veroorzaakt een variatie in de gemeten waarden.

- Het is moeilijk om een profiellijn te trekken die door het maximale punt op een cilindrisch object gaat.

- De stylus beweegt op en neer in een boog gecentreerd op het draaipunt van de stylusarm, en de punt van de stylus beweegt ook in de richting van de X-as. Dit levert fouten op in de gegevens op de X-as.

Problemen bij het meten van de braamhoogte en -vorm met behulp van een microscoop

In tegenstelling tot profielmeetsystemen kunnen microscopen "oppervlak"-informatie vastleggen. De groefbreedtes kunnen worden gemeten door het aantal bewegingen van het platform te bepalen en de diepte kan ook worden gemeten door de mate van focusaanpassing te bepalen. Meten met behulp van een microscoop brengt echter de volgende problemen met zich mee.

- Wanneer er bramen op producten van gegoten kunststof worden waargenomen bij een sterke vergroting, maakt het smalle zichtveld het moeilijk om de volledige vorm van de braam te identificeren.

- Omdat de meting afhankelijk is van het menselijke oog, is er variatie in de meetresultaten afhankelijk van de bediener.

- Omdat microscopen oorspronkelijk niet bedoeld zijn als meetinstrumenten, kunnen ze de meetresultaten mogelijk niet kwantificeren of geen betrouwbare meetwaarden leveren.

Oplossing voor problemen bij het meten van de braamhoogte

Producten van gegoten kunststof en de bramen die zich op deze producten vormen, hebben driedimensionale vormen; dit maakt het moeilijk om ze nauwkeurig te meten met behulp van conventionele meetmethoden. Het feit dat meten niet alleen vaardigheid vereist, maar ook veel tijd en arbeid is een groot probleem.

Om deze problemen bij het meten van de braamhoogte op te lossen, heeft KEYENCE de Optische 3D-profielmeter van de VR-serie ontwikkeld.

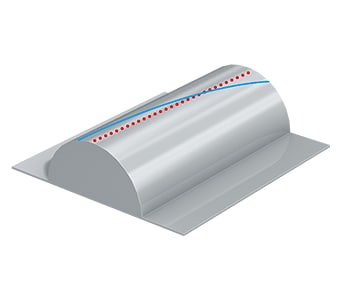

De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp vast zonder het aan te raken. Een 3D-scan van het object op het platform kan in slechts één seconde worden voltooid voor een zeer nauwkeurige meting van de 3D-vorm. Het is in staat tot onmiddellijke en kwantitatieve metingen zonder fouten in de meetresultaten. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

Voordeel 1: Voltooi de meting in amper één seconde. De 3D-vorm van het volledige doeloppervlak kan nauwkeurig worden vastgelegd met één enkele meting.

De VR-serie verzamelt onmiddellijk 800.000 punten aan oppervlaktegegevens met een enkele scan in slechts één seconde. Er kunnen ook verschillende profiellijnen, zoals lineaire, parallelle en loodrechte lijnen worden getekend door eenvoudige en intuïtieve handelingen op de gewenste locaties in de precisiegegevens. Omdat er ook een nauwkeurige profielmeting mogelijk is, kunnen de gebruikers onmiddellijk gedetailleerde gegevens verkrijgen die onmisbaar zijn voor het identificeren van de oorzaken van bramen.

Zelfs na de meting kunnen er profielmetingen van verschillende delen worden uitgevoerd met behulp van 3D-scangegevens uit het verleden zonder het object opnieuw op te stellen en te scannen.

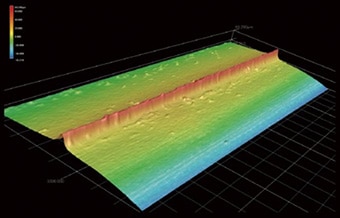

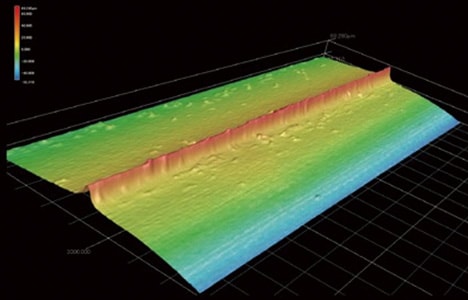

De maximale en minimale oppervlakonregelmatigheden (hoogte, diepte) in de verkregen 3D-vorm kunnen worden weergegeven in een kleurenkaart voor een duidelijke visualisatie van de defecte gebieden over het volledige object.

Bovendien kunnen meetgegevens van meerdere voorwerpen naast elkaar worden vergeleken en kunnen de gewenste omstandigheden op meerdere datasets tegelijk worden toegepast. Dit resulteert in een drastische vermindering van de manuren en een verbeterde werkefficiëntie.

Voordeel 2: Geschikt voor braaminspectie en -meting over een groot gebied.

Bij braaminspecties is het vaak nodig om de maximale braamhoogte vast te stellen. Omdat de locatie van de hoogste braam verschilt per object, is het noodzakelijk om gegevens te verzamelen voor het volledige meetgebied. De VR-serie kan een groot gebied meten (tot 30 cm × 15 cm), waardoor er een snelle en nauwkeurige meting van de braampiek mogelijk is door een eenvoudige handeling.

3D-vormmeting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Omdat de positie automatisch kan worden aangepast op basis van de kenmerkgegevens van het object, is strikt nivelleren of positioneren niet vereist. Deze serie bevat ook de eerste Slimme Meetfunctie in de branche die automatisch het meetbereik configureert en het platform verplaatst in overeenstemming met de grootte van het voorwerp. Dit elimineert het werk dat nodig is om de meetlengte en het Z-bereik in te stellen.

De grote verscheidenheid aan ondersteunende hulpmiddelen maakt een eenvoudige en intuïtieve configuratie van de gewenste meetomstandigheden mogelijk.

Naast de eenvoudige configuratie zorgen de ondersteunende hulpmiddelen ervoor dat het systeem gemakkelijk kan worden bediend, zelfs door beginners, waardoor het ook voor operators die niet met meten vertrouwd zijn mogelijk wordt in amper één seconde nauwkeurige metingen uit te voeren. Naast doeleinden als onderzoek, ontwikkeling en matrijsproeven, is het ook mogelijk om eenvoudig het aantal monsters te vergroten of trendanalyses uit te voeren voor de meting en inspectie tijdens commerciële productie.

Samenvatting

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Naast 3D-metingen van het volledige product van gegoten kunststof, kan de VR-serie moeilijke metingen uitvoeren, zoals die van de fijne braamhoogte en oppervlakonregelmatigheden in slechts één seconde.

Het gebruik van de VR-serie lost alle meetproblemen op die zich voordoen bij conventionele metingen.

- De maximale hoogte en vormen van bramen over een groot gebied (30 cm × 15 cm), kunnen worden gevisualiseerd in een kleurenkaart.

- Zodra een scan is voltooid, kan op elk moment een profielmeting van elk onderdeel en een vergelijking van meerdere datasets worden uitgevoerd.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- Doordat 3D-vormen eenvoudig tegen een hoge snelheid en met een hoge nauwkeurigheid kunnen worden gemeten, kunnen er in korte tijd een groot aantal monsters worden gemeten. Dit is handig voor kwaliteitsverbeteringen.

- Dit elimineert afwijkingen als gevolg van menselijke factoren, waardoor echte kwantitatieve metingen mogelijk worden.

Dit systeem maakt vergelijkingen met CAD-gegevens en eenvoudige gegevensanalyse mogelijk, zoals verdeling binnen toleranties. Naast onderzoek, ontwikkeling en matrijsproeven, kan het effectief worden gebruikt in een breed scala van situaties in kunststofgietwerkplaatsen, inclusief monsterinspecties na de start van de commerciële productie en de oorzakenanalyses wanneer er fouten optreden.