Het meten van de spaanhoek

De spaanhoek is de hoek tussen het snijgereedschap en de snijspanen. Hij heeft een grote invloed op de snijweerstand, de uitstoot van snijspanen, de snijwarmte en de levensduur. Het controleren en regelen van de hoek van het snijgereedschap is cruciaal voor een goede bewerking. Dit gezegd zijnde, kan de spaanhoek moeilijk te meten zijn met conventioneel gereedschap. Dit artikel legt de basiskennis over de spaanhoek uit en introduceert de nieuwste technologie die wordt gebruikt om nauwkeurige spaanhoekmetingen uit te voeren.

- Spaanhoek

- Positieve en negatieve spaanhoek bij vingerfrezen

- Relatie tussen snijgereedschapshoek, spaanhoek en vrijloophoek

- Problemen bij conventionele spaanhoekmetingen

- Oplossing voor problemen bij het meten van spaanhoeken

- Samenvatting

Spaanhoek

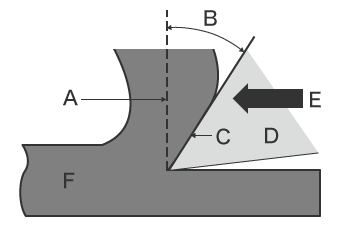

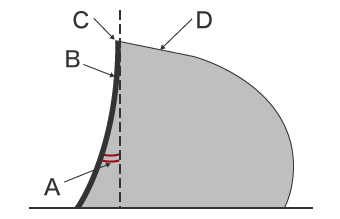

Een tip die op het uiteinde van het snijgereedschap is gemonteerd, heeft een spaanhoek die is ontworpen om de snijspanen naar buiten te laten stromen tijdens het snijden van het werkstuk. De spaanhoek is de hoek die wordt gevormd tussen het oppervlak van het snijdoelwerkstuk (referentieoppervlak) en het oppervlak (spaanoppervlak) waarop snijspanen wegvloeien wanneer het snijgereedschap het doelwerkstuk schuurt.

- A

- Referentievlak (snijspanen)

- B

- Spaanhoek

- C

- Snijoppervlak

- D

- Tip (snijgereedschap)

- E

- Snijrichting

- F

- Werkstuk

Ter referentie: de hoek van de snijkant van het gereedschap wordt de snijhoek van het gereedschap genoemd. Het oppervlak aan de andere kant (onderkant in de afbeelding) van het vlakke oppervlak van de punt (snijgereedschap) wordt reliëfoppervlak genoemd. De hoek die het vormt met het werkstuk wordt de vrijloophoek genoemd. Dit is de hoek die nodig is om interferentie tussen het gereedschap en het werkstuk te voorkomen.

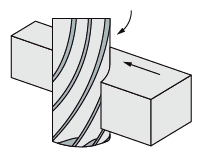

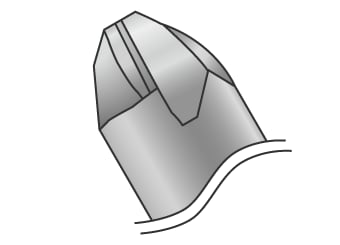

Positieve en negatieve spaanhoek bij vingerfrezen

Vingerfrezen worden gebruikt om vormen en gaten te vormen tijdens het frezen en kunnen een verscheidenheid aan materialen in verschillende richtingen snijden. De vingerfrees wordt meestal omschreven als meelopend of tegenlopend volgens de spaanhoek van het gereedschap.

In de meeste gevallen wordt meelopend frezen met minder snijweerstand voor het gereedschap gekozen. Dit gezegd zijnde, kan een frees in tegenlopende richting worden gebruikt voor het snijden van harde werkstukken, zoals staal met hoge hardheid, waar sterk gereedschap voor vereist is. Zie hieronder de verschillen tussen meelopend en tegenlopend frezen.

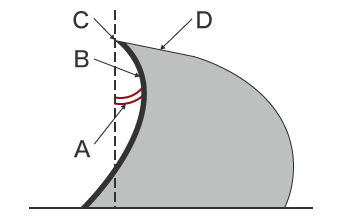

Meelopend frezen

- A

- Spaanhoek = positief

- B

- Spaanoppervlak (achterkant van het gereedschap)

- C

- Rand gereedschap

- D

- Reliëfoppervlak

- Kenmerken van meelopend frezen

-

- Het snijblad is scherp en de snijweerstand is klein.

- Er kan uitstekende ruwheid van het snijoppervlak worden bereikt, zelfs bij bewerkingen op lage snelheid.

- Geschikt voor zachte materialen of werkstukken die gemakkelijk te bewerken zijn (koper, aluminium, roestvrij staal, kunststof, ruw materiaal, thermisch behandeld staal).

Tegenlopend frezen

- A

- Spaanhoek = negatief

- B

- Spaanoppervlak (achterkant van het gereedschap)

- C

- Rand gereedschap

- D

- Reliëfoppervlak

- Kenmerken van tegenlopend frezen

-

- Bij bewerking op lage snelheid is de snijweerstand hoog, maar wordt de ruwheid van het snijoppervlak verminderd.

- Bij het bewerken op hoge snelheid wordt een uitstekende ruwheid van het snijoppervlak verkregen.

- Geschikt voor harde materialen waar afbrokkeling waarschijnlijk is (staal met hoge hardheid of gietijzer).

Met een kogelfrees met een halfronde punt kan de kern van het gereedschap dikker worden gemaakt door een negatieve hoek te gebruiken voor de helixhoek van het gereedschap. Hierdoor is het mogelijk een hoge stijfheid te produceren.

Relatie tussen snijgereedschapshoek, spaanhoek en vrijloophoek

Tijdens het snijproces snijdt een snijgereedschap (meestal een hardmetalen gereedschap) in een werkstuk om materialen te snijden, vorm te geven en te verwijderen.

U moet niet alleen rekening houden met de hoek van het snijgereedschap, maar u moet er ook voor zorgen dat de spaanhoek goed is ingesteld, zodat snijspanen in de juiste richting naar buiten stromen. Daarnaast moet de vrijloophoek correct worden ingesteld om te voorkomen dat het gereedschap na het snijden in contact komt met het afgewerkte oppervlak. De primaire relaties tussen elke hoek worden hieronder samengevat.

Hoek snijgereedschap

Bij het snijden van materialen met hoge hardheid is het belangrijk de hoek van het snijgereedschap te vergroten. Dit gezegd zijnde, als de hoek van het snijgereedschap te klein is, kunnen er afbrokkeling of scheuren optreden. Bij het snijden van zacht materiaal of materialen met hoge laseigenschappen, kunt u de hoek van het snijgereedschap verkleinen om de snijprestaties te verbeteren.

Spaanhoek

De spaanhoek bepaalt de spaandikte en stroomrichting.

Hoe groter de spaanhoek, hoe kleiner de afschuifhoek van de spanen. Naarmate de afschuifhoek afneemt, worden de spanen dunner. Dit vermindert de snijkracht en snijtemperatuur, wat uiteindelijk de slijtage van het gereedschap vermindert. Dit gezegd zijnde, als de spaanhoek te groot is, kan dit de sterkte van de gereedschapsrand verminderen, waardoor deze kan barsten bij het bewerken van harde materialen.

Voor het snijden van harde materialen moet een gereedschap worden gebruikt met een negatieve spaanhoek, zoals uitgelegd in bovenstaand voorbeeld. Een negatieve spaanhoek kan ervoor zorgen dat er spaanders op het oppervlak van het werkstuk terechtkomen, waardoor het materiaal op plaatsen wordt gesneden waar dat niet gewenst is. Deze spanen op het spaanoppervlak worden dood metaal genoemd. Voorzichtigheid is geboden bij het gebruik van dit type gereedschap, omdat het van invloed kan zijn op de spaanproductieomstandigheden, de levensduur van het gereedschap en de ruwheid van het afgewerkte oppervlak.

Vrijloophoek

De vrijloophoek is vereist om interferentie tussen het gereedschap en het werkstuk te voorkomen. Een te grote vrijloophoek vermindert de snijkantsterkte, waardoor het gereedschap vatbaarder wordt voor mechanische schokken. Dit gezegd zijnde, een grote vrijloophoek produceert geen toenemende slijtagebreedte op het reliëfoppervlak, zelfs niet als de slijtage voortschrijdt. Dit heeft het voordeel dat klapperende trillingen minder waarschijnlijk zijn. Bij het snijden van vervormbare materialen (zoals aluminiumlegeringen) zal het vergroten van de vrijloophoek het minder waarschijnlijk maken dat spanen zich aan het reliëfoppervlak zullen hechten.

De hoek bij elk onderdeel van het gereedschap hangt nauw samen met de efficiëntie, nauwkeurigheid, afwerkingskwaliteit en levensduur van het gereedschap. Omdat er in deze hoeken variatie kan optreden als gevolg van gereedschapsslijtage, is het meten van de gereedschapsvorm uiterst belangrijk voor het behouden en verbeteren van de bewerkingskwaliteit en de bewerkingsefficiëntie.

Problemen bij conventionele spaanhoekmetingen

Nauwkeurige meting van de spaanhoek is uiterst belangrijk omdat een onjuiste spaanhoek kan leiden tot slijtage van het gereedschap, adhesie van dood metaal, falende ruwheid van het afgewerkte oppervlak en een kortere levensduur van het gereedschap.

Voor conventionele meting van de spaanhoek wordt een profielmeetsysteem of microscoop gebruikt. Deze werkwijzen brengen echter volgende problemen met zich mee:

Problemen bij het meten van spaanhoeken met behulp van een profielmeetsysteem

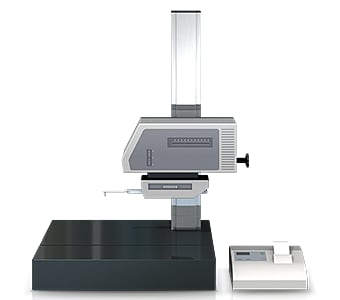

Een profielmeetsysteem meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen.

De afgelopen jaren zijn er profielmeetsystemen ontwikkeld die een laser gebruiken in plaats van een stylus om complexe vormen te meten door het profiel contactloos te volgen. Sommige modellen zijn zelfs in staat om zowel de boven- als onderkant te meten.

Het meten van de spaanhoek van het gereedschap met behulp van een profielmeetsysteem brengt volgende problemen met zich mee:

- Omdat de hoek te klein is, kan de stylus loskomen van het voorwerp en is het misschien niet mogelijk de juiste waarde te meten.

- Bij het opnieuw polijsten van het spaanoppervlak is het moeilijk te beoordelen of de aanpassingen effectief waren wanneer meetevaluaties lineair worden uitgevoerd.

Oplossing voor problemen bij het meten van spaanhoeken

Bij gewone meetmachines kan veel tijd nodig zijn om het voorwerp met behulp van een mal vast te zetten. Omdat de meting wordt uitgevoerd door punt- of lijncontact op een driedimensionaal voorwerp of gebied, is er bovendien het probleem van het selecteren van het doelwit of de meetpunten.

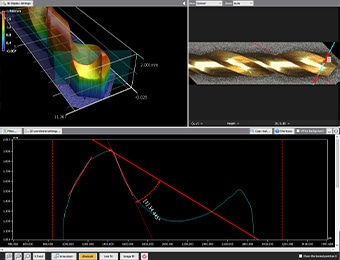

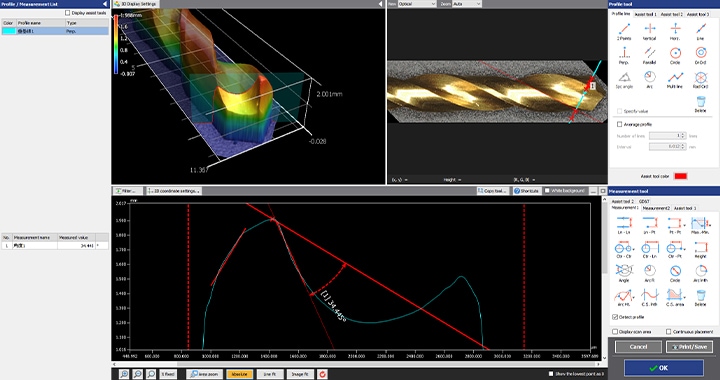

Om deze meetproblemen op te lossen, heeft KEYENCE de 3D Optical Profilometer VR Series ontwikkeld.

Ze legt nauwkeurig de 3D-vorm van het gehele oppervlak van het voorwerp vast zonder het aan te raken. Het meet ook de 3D-vorm door het object op het platform in amper één seconde met hoge nauwkeurigheid in 3D te scannen. Het is in staat tot onmiddellijke en kwantitatieve metingen zonder fouten in de meetresultaten. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

Voordeel 1: Contactloze 3D-vormmeting is mogelijk met uitstekende hoekkarakteristieken.

Conventionele meetinstrumenten zijn beperkt tot het vastleggen van punten of lijnen met behulp van een stylussonde. Dit maakt het moeilijk om voorwerpen te meten die scherpe hoeken hebben, klein zijn of complexe vormen hebben.

Met de VR-serie kan het volledige oppervlak van een onderdeel onmiddellijk worden gescand, waardoor contactloze 3D-vormmeting mogelijk is. Dit zorgt voor een uitstekende weergave van de doelhoekkarakteristieken door onmiddellijk nauwkeurige profielgegevens voor de volledige 3D-vorm vast te leggen. Daarnaast biedt de VR veel voordelen voor het meten van gereedschappen zoals vingerfrezen waar de vormen en hoekkarakteristieken fijn en complex zijn.

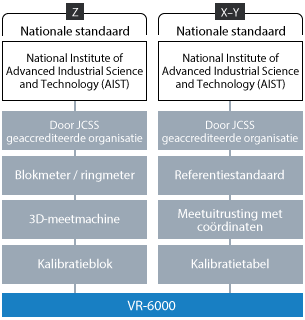

Voordeel 2: Metingen zijn traceerbaar tot landelijke normen.

De VR-serie scant onmiddellijk en nauwkeurig de vorm van het voorwerp om het te meten.

Meetresultaten zijn gebaseerd op een traceerbaarheidssysteem dat is gekoppeld aan een landelijke norm.

De XYZ-traceerbaarheidsmeter is gekoppeld aan de standaardschaal van een JCSS-gecertificeerd laboratorium, waardoor op elk moment een nauwkeurige kalibratie ter plaatse kan worden uitgevoerd. Dit zorgt voor een zeer betrouwbare meting die consistent is met de norm.

Samenvatting

Met de VR-serie kan de beoogde 3D-vorm worden gemeten door onmiddellijk contactloos te scannen. De spaanhoek van het gereedschap die nodig is voor een goede bewerking kan eenvoudig en nauwkeurig worden gemeten door het gereedschap simpelweg op het platform te plaatsen en op een enkele knop te klikken. De voordelen van het gebruik van de VR-serie zijn onder meer de volgende:

- In tegenstelling tot conventionele meetsystemen van het contacttype, kan de VR-serie nauwkeurige metingen uitvoeren, ongeacht de vorm of grootte van het voorwerp, of de hoekkarakteristieken van de gemeten locatie.

- De meetresultaten zijn traceerbaar tot landelijke normen, waardoor betrouwbare vormmetingen worden gegarandeerd. Het wordt onmogelijk geacht dit met een digitale microscoop te bereiken. Daarnaast kan het systeem op elk moment eenvoudig worden gekalibreerd.

Al met al kan de VR-serie de gereedschapsvorm onmiddellijk en nauwkeurig meten, inclusief de spaanhoek, waardoor de bewerkingskwaliteit, efficiëntie en levensduur van het gereedschap worden verbeterd.

Ze kan naast gereedschappen ook de nauwkeurige 3D-vorm van bewerkte werkstukken meten. De VR-serie kan worden omschreven als een instrument dat de efficiëntie van alle gerelateerde werkprocessen in het bewerkingsatelier drastisch verbetert, alsook de kwaliteit en productiviteit.