Bouten en schroeven - meten van de lengte onder de kop

Bouten en schroeven zijn er in vele soorten en worden geclassificeerd op basis van hun lengte, dikte, vorm en doel. Er zijn producten waarbij deze kenmerken gestandaardiseerd zijn, maar ook speciale producten die voor een bepaald doel ontworpen werden. Wat alle bouten en schroeven gemeen hebben, is dat ze machinaal moeten worden bewerkt met een hoge nauwkeurigheid binnen de toleranties die zijn gespecificeerd in de normen of het ontwerp.

In dit gedeelte worden de basiskennis en functies uitgelegd over het onderdeel dat de onderkop wordt genoemd, waarvoor de hoogste mate van nauwkeurigheid vereist is, alsook problemen bij het meten ervan en oplossingen voor die problemen.

- Onderkop

- Structuur van de schroefdraad

- Verschil tussen volledige draden en halve draden

- Functie van ronde onderkopvorm

- Problemen bij conventionele meting van de ronde onderkopvorm

- Oplossingen voor het meten van schroeven en bouten

- Samenvatting: Drastische verbetering en hogere efficiëntie voor vormmetingen van bouten en schroeven

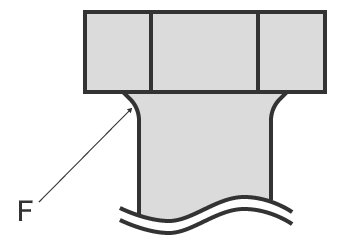

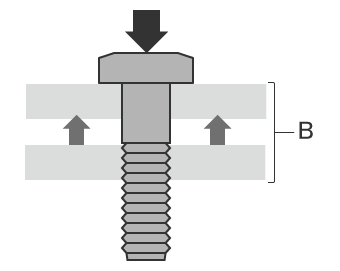

Onderkop

Oppervlakte is een belangrijke indicator bij het evalueren van functionaliteit, net als textuur, adhesie, glijprestaties, warmteafvoer en ruwheid. Het meten van het oppervlak kan informatie verschaffen over veel cruciale eigenschappen van schroefprestaties.

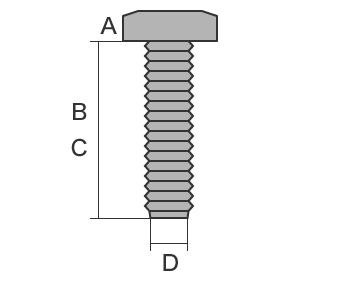

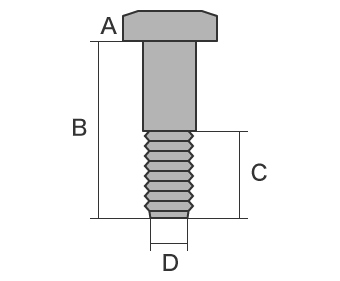

- A

- Kop

- B

- Onderkop

- C

- Draadlengte (onderkoplengte)

- D

- Draaddiameter

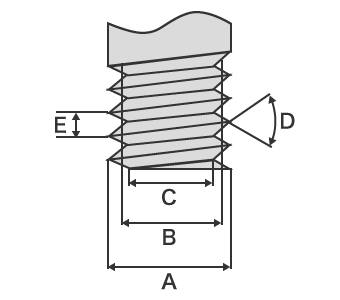

- A

- Rugdiameter

- B

- Effectieve diameter

- C

- Basisdiameter

- D

- Hoek van schroefdraad

- E

- Pitch

- F

- Ronde onderkopvorm

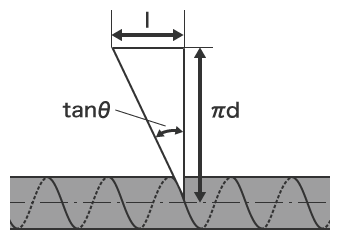

Structuur van de schroefdraad

De draad is een lijn met een rechte driehoekige vorm die zich in een spiraal rond de cilinder wikkelt. Deze lijn wordt de helix genoemd en er worden verschillende structuren gebruikt voor de spiraalvormige top en wortel om de wrijvingskracht, sterkte of nauwkeurigheid te veranderen.

De afstand die een bout of schroef in axiale richting aflegt wanneer deze één keer wordt gedraaid, wordt de spoed genoemd. Bij een schroef met enkele schroefdraad is de spoed gelijk aan de gang. De hoek gevormd door de lengte van een enkele rotatie van de schroefdraden ten opzichte van de spoed is de spoedhoek.

- A

- Helix

- tan θ

- Spoedhoek

- I

- Spoed (mm)

- π d

- Lengte van één schroefdraadomwenteling (mm)

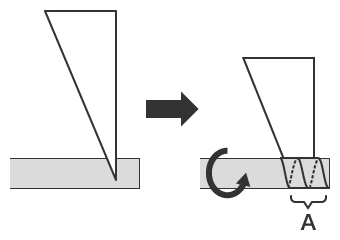

Verschil tussen volledige draden en halve draden

De belangrijkste functie van bout- en schroefdraad is bevestigingskracht (verankeringskracht die ontstaat door het aandraaien van de bout of schroef). Hij produceert ook de kracht die de onderdelen bij elkaar houdt. 'Volledige draden' bevatten draden op de volledige onderkop en 'halve draden' bevatten draden op slechts een beperkt gebied ervan.

Omdat volledige draden een sterke bevestigingskracht hebben, produceren ze een sterke verankeringskracht. Wanneer er echter een opening is tussen twee platen, is het onmogelijk ze aan elkaar te bevestigen en de opening weg te werken. Aan de andere kant kunnen halve draden bevestigingskracht uitoefenen op de ene of de andere plaat, en ze worden gebruikt om twee delen aan elkaar te bevestigen zonder een opening ertussen.

Voorbeeld: Twee platen aan elkaar bevestigen

Wanneer een bout of schroef met volledige schroefdraad volledig is aangedraaid, blijft de opening bestaan.

Met halve schroefdraad wordt de schroefbevestigingskracht alleen op één plaat uitgeoefend, waardoor deze naar de andere plaat wordt getrokken en de opening wordt geëlimineerd.

- Bevestigingskracht

- Kracht uitgeoefend op de plaat

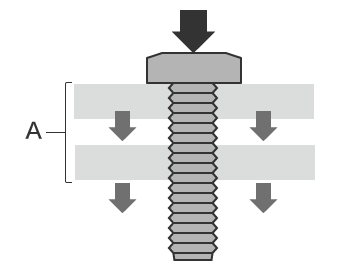

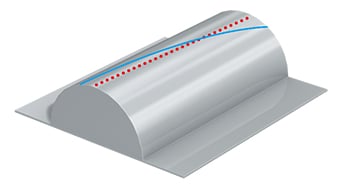

Functie van ronde onderkopvorm

Door de plotselinge verandering in dwarsdoorsnede bij het kop- en onderkopgedeelte treedt spanningsconcentratie op en kan de kop afbreken als gevolg van vermoeiingsbreuk. Om dit te vermijden, wordt een bewerking uitgevoerd om een ronde onderkopvorm te produceren. De vermoeiingssterkte kan verder worden verbeterd door een afgeronde hoek te vormen en eventuele oneffenheden in het oppervlak weg te werken. Recente studies hebben aangetoond dat een combinatie van een afgeronde vorm en taps toelopende rand het meest effectief is als tegenmaatregel tegen stressconcentratie.

Een ronde onderkop wordt gebruikt voor bouten van vliegtuigmotoren waar zeer nauwkeurige bewerking door walsen vereist is, en waar een bijzonder hoge sterkte nodig is.

Problemen bij conventionele meting van de ronde onderkopvorm

De kwaliteit van de bouten en schroeven is verbeterd als gevolg van de vooruitgang in de productietechniek, maar het is moeilijk het optreden van defecten volledig te voorkomen. Wanneer er een probleem is zoals bramen, barsten, afbrokkelen, vervorming, maatafwijking of vormfout van de ronde onderkop, kan niet alleen het onderdeel zijn functie als bevestigingsonderdeel niet vervullen, maar ook het product waarin de bout of schroef wordt gebruikt kan beschadigd raken. Hier zullen we algemene defecten introduceren die optreden in het productieproces van schroeven en bouten, en de oorzaken van het verschijnen ervan.

Meetproblemen - optische vergelijker

Een optische vergelijker is een soort optisch meetinstrument en het meetprincipe is vergelijkbaar met dat van een optische microscoop. Dit meetinstrument straalt licht uit van onder een op het platform geplaatst voorwerp en projecteert het profiel van het voorwerp op een scherm. Sommige grote optische vergelijkers hebben schermdiameters van meer dan 1 m (3,3′). Bij het meten van een ronde onderkop is het noodzakelijk de bout of schroef nauwkeurig te positioneren.

- Omdat de vorm 3-dimensionaal is, is het moeilijk het licht op het volledige oppervlak van het onderkopgedeelte te concentreren. Het is ook moeilijk het bereik van de ronding van de onderkop in het 2D-projectiebeeld te definiëren en afwijking in meetwaarden kan optreden tussen verschillende operators. Bovendien kunnen verschillen tussen de geprojecteerde afmetingen en de tekening niet in numerieke vorm worden verkregen en moet de profielvorm worden overgebracht op calqueerpapier, waardoor het moeilijk wordt de gegevens op te slaan en te vergelijken.

- Omdat een optische vergelijker een dwarsdoorsnede verkrijgt die alleen wordt waargenomen vanuit de richting loodrecht op het snijvlak, moet de bout of schroef zo worden geplaatst dat het ronde deel onder de kop zichtbaar is, en moet deze nauwkeurig waterpas worden geplaatst voor de meting. Het feit dat er inconsistentie is in de manier waarop het voorwerp wordt geplaatst, is echter een probleem.

De hierboven geschetste problemen maken het moeilijk nauwkeurige en herhaalbare meetresultaten te verzamelen.

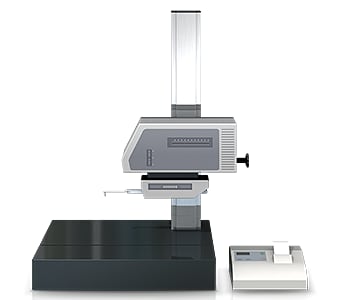

Meetproblemen - profielmeter

Een profielmeter meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen. De afgelopen jaren zijn er profielmeetsystemen ontwikkeld die een laser gebruiken in plaats van een stylus om complexe vormen te meten door het profiel contactloos te volgen. Sommige modellen zijn zelfs in staat om zowel de boven- als onderkant te meten.

Wanneer een profielmeetsysteem een bout of schroef meet, moet het onderdeel waterpas worden geplaatst.

Volgende problemen komen vaak voor bij het meten met een profielmeter:

- Meten is tijdrovend, inclusief de tijd die nodig is om het voorwerp vast te zetten en waterpas te plaatsen.

- De stylus van een profielmeetsysteem beweegt op en neer in een boog gecentreerd op het draaipunt van de stylusarm, en de punt van de stylus beweegt ook in de richting van de X-as. Dit levert fouten op in de gegevens op de X-as.

- De gewenste lijn volgen met de stylus is buitengewoon moeilijk werk, en zelfs een kleine verschuiving van de stylus veroorzaakt een fout in de gemeten waarden.

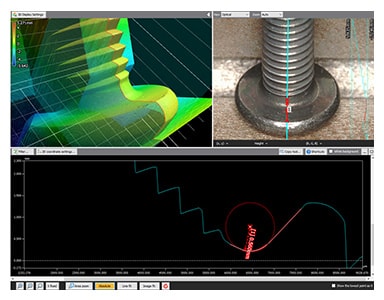

Oplossingen voor het meten van schroeven en bouten

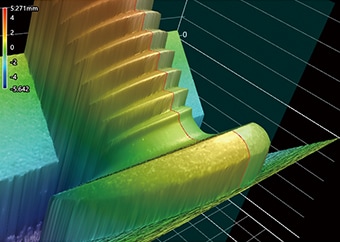

De meetinstrumenten die doorgaans worden gebruikt, zijn tijdrovend en vereisen subjectieve beslissingen tijdens het opstellen en evalueren die van invloed zijn op de meetgegevens. Om deze meetproblemen op te lossen, heeft KEYENCE de 3D Optical Profilometer VR Series ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige doeloppervlak vast zonder het aan te raken. De VR-serie vereist geen speciale opstelling of subjectieve beslissingen, waardoor nauwkeurige metingen door elke operator kunnen worden uitgevoerd.

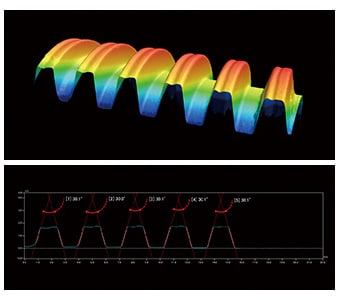

Voordeel 1: Legt gegevens vast over het hele oppervlak

KEYENCE heeft de meetalgoritmen en hardware volledig herzien, waardoor het volledige oppervlak in amper één seconde kan worden gescand. Metingen kunnen automatisch worden uitgevoerd op de gewenste richtpunten, zoals de ronde onderkopvorm en schroefdraadspoed.

Met indrukwekkende meetsnelheden van niet meer dan een seconde maakt de VR-serie het mogelijk het aantal monsters dat wordt gemeten aanzienlijk te vergroten en de werktijd te verkorten. Dit leidt tot verbeteringen in de meetkwaliteit, maakt het mogelijk om inspectie-bedieners opnieuw toe te wijzen als productie-bedieners en helpt de productieaantallen te verhogen. Dit verbetert ook de snelheid van alle meettaken zoals prototype-evaluaties en verzendingsinspecties.

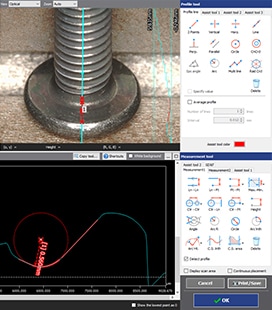

Voordeel 2: Geen afwijkingen tussen operators

De VR-serie kan automatisch de cilindrische vorm van de schroef of bout extraheren en ervoor zorgen dat de profielmeetlijn direct in het midden wordt getekend. Dit elimineert afwijkingen in de meetresultaten en zorgt ervoor dat verschillende bedieners dezelfde meetresultaten krijgen.

Nadat een werkstuk is gescand, kan het profiel (dwarsdoorsnede) ook worden gemeten op locaties die verschillen van de locaties die bij eerdere metingen zijn gebruikt. Dit elimineert de noodzaak om hetzelfde voorwerp opnieuw in te stellen en te meten. Dit maakt ook vergelijkingen met gegevens uit het verleden mogelijk om de verschillen in vorm te controleren wanneer een werkstuk dezelfde vorm zou moeten hebben, maar in een andere partij is vervaardigd met verschillende materialen en onder verschillende verwerkingsomstandigheden.

Voordeel 3: Automatisch scannen en meten

De VR-serie bevat een Slimme Meetfunctie die automatisch de breedte en hoogte van het voorwerp herkent om automatisch het optimale meetbereik in te stellen. Door de noodzaak te elimineren om meetlengtes, Z-bereiken en andere aspecten in te stellen die vereist zijn bij algemene meetinstrumenten, voorkomt de VR-serie fouten zoals het niet meten van een bepaald deel van het voorwerp.

Kanteling en verkeerde uitlijning kunnen automatisch worden gecorrigeerd met het systeem, dus er is geen nauwkeurige plaatsing vereist.

Samenvatting: Drastische verbetering en hogere efficiëntie voor vormmetingen van bouten en schroeven

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Moeilijke metingen zoals buitendiameter, effectieve diameter, kerndiameter, schroefdraadhoek, spoed en ronde onderkopvormen kunnen in amper één seconde worden uitgevoerd. De VR-serie lost alle problemen op die ervaren worden bij conventionele meetinstrumenten.

- Omdat de meting contactloos is, is het mogelijk doorsneden te meten waar een stylus niet bij kan. Zelfs ronde onderkopvormen en schroefdraadspoed kunnen eenvoudig en nauwkeurig worden gemeten.

- Ingebouwde ondersteunende hulpmiddelen elimineren meetafwijkingen tussen verschillende operators.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.