Nauwkeurige meting van afschuiving op snijvlakken

Er zijn veel soorten persbewerkingen, waaronder afsnijden, buigen en trekken. Van deze types omvat afsnijden ook doorboren en kerfbewerking. Het door afsnijden geproduceerde oppervlak is het snijoppervlak en door de vorm van het snijoppervlak te inspecteren, is het mogelijk om omstandigheden te identificeren, zoals de speling tussen de pons en de matrijs.

In dit gedeelte wordt de basiskennis van afsnijdingen en het principe van afschuivingen uitgelegd. Er is ook een introductie over problemen bij het meten van afschuivingen en andere afschuifdoorsneden, en een oplossing voor die problemen.

- Afschuiving

- Snijoppervlak als gevolg van afsnijden

- Speling

- Afsnijproces

- Problemen bij metingen van afschuivingen

- Oplossingen voor de meting van afschuivingen

- Samenvatting: Drastische verbetering en hogere efficiëntie voor de meting van afschuivingen

Afschuiving

Een afschuiving is een fenomeen dat optreedt op het oppervlak van een product dat is bewerkt door middel van afsnijden. Wanneer het machinaal bewerkte materiaal wordt gesneden met behulp van een pons en matrijs, wordt het materiaal getrokken door de trekkracht die op het snijoppervlak wordt geproduceerd, waardoor er een glad oppervlak ontstaat. Dit gladde oppervlak staat bekend als een afhelling. De grootte en vorm variëren afhankelijk van de speling tussen de pons en de matrijs. De speling tussen de pons en de matrijs heeft een groot effect op de productkwaliteit, evenals op de levensduur van de persmachine.

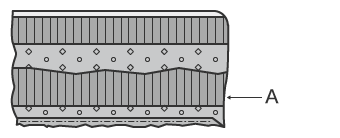

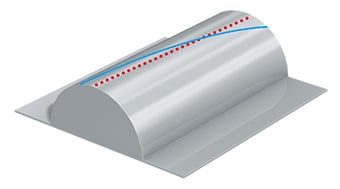

Snijoppervlak als gevolg van afsnijden

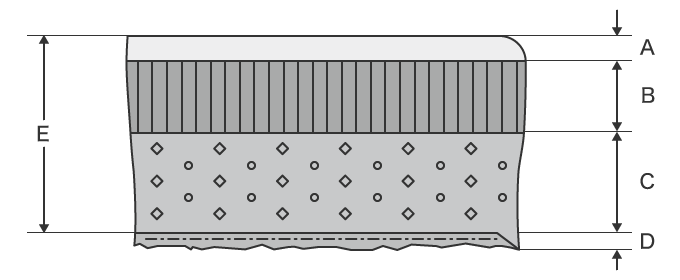

Het snijoppervlak dat ontstaat door afsnijden bestaat uit vier lagen: de afhelling, het afschuifvlak, het breukvlak en bramen. Zelfs als het werkstuk een vlakke plaat is, is het oppervlak niet glad.

Zoals hierboven uitgelegd, is een afhelling een glad oppervlak dat is ontstaan als gevolg van spanning aan het oppervlak van het bewerkte materiaal. Het afschuifvlak is een glanzend oppervlak dat ontstaat door de pons die in het bewerkte materiaal is gestoken. Er zijn fijne verticale strepen op het afschuifvlak die zijn gevormd als gevolg van schuren door krassen op de pons, afgezet metaal of een andere substantie. Het breukoppervlak is ruwer dan het afschuifvlak en ziet eruit alsof het machinaal bewerkte materiaal is weggescheurd. De bramen hebben harde, scherpe vormen en gekartelde randen.

De condities van het snijoppervlak variëren afhankelijk van het bewerkte materiaal, de neerlaatsnelheid van de pons en de grootte van de speling tussen de pons en de matrijs.

- A

- Afhelling

- B

- Afschuifvlak

- C

- Breukoppervlak

- D

- Bramen

- E

- Plaatdikte

Speling

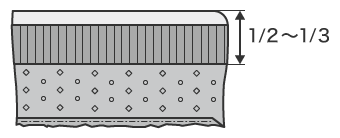

De speling verwijst naar de opening tussen de pons en de matrijs. De condities van het snijoppervlak variëren afhankelijk van de grootte van de speling. Wanneer de speling correct is ingesteld, wordt dit een optimale speling genoemd.

De grootte van de speling is erg belangrijk, omdat deze invloed heeft op de afschuifkwaliteit (zoals maatnauwkeurigheid en het voorkomen van hangen/bramen), evenals op de levensduur van de matrijs. Wanneer de optimale speling is ingesteld, ontmoeten de barsten vanaf de ponszijde en de matrijszijde elkaar in het midden. Bij een ideale afsnijding zou er een volledig afschuifvlak zijn zonder afhellingen of bramen. Dit is echter moeilijk te bereiken, zelfs met een optimale speling.

De relatie tussen de ingestelde speling en het snijoppervlak wordt hieronder getoond.

Optimale speling

Wanneer de optimale speling is ingesteld, is het afschuifvlak vlak en bedekt het 1/2 tot 1/3 van de plaatdikte. Wanneer de speling niet constant is, zal de verhouding van het afschuifvlak op verschillende onderdelen variëren.

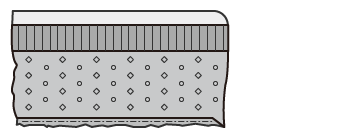

Te grote speling

Wanneer de speling te groot is, worden de afhellingen en bramen groter en wordt de productnauwkeurigheid onstabiel. Krommingen (afsluitkrommingen) veroorzaakt door de afsluitdruk wordt ook groter.

Te kleine speling

- A

- Secundaire afsnijding

Wanneer de speling te klein is, komen de breuken die zijn begonnen vanaf de snijkanten van de pons en de matrijs niet overeen (en ontmoeten ze elkaar niet) en treden er vezelachtige bramen op als gevolg van het secundaire afsnijoppervlak. De belasting op de pons en matrijs is ook groot en kan schimmelschade veroorzaken, wat invreten wordt genoemd.

De optimale spelingwaarde verschilt afhankelijk van het bewerkte materiaal en de plaatdikte. Een waarde voor algemeen gebruik kan worden berekend met behulp van de volgende formule.

Enkelzijdige speling = % x bewerkte plaatdikte

* [%] geeft de verhouding tussen de speling en plaatdikte aan. Omdat dit kan verschillen afhankelijk van het materiaal of de afsluitnauwkeurigheid, moet u uitgaan van de daadwerkelijke testwaarde.

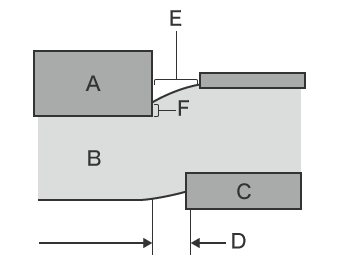

Afsnijproces

Het proces van knippen door afsnijden gebeurt zoals hieronder weergegeven.

(1) De pons drukt op de bovenkant van het bewerkte materiaal.

- De plaat buigt en er treedt een verzakking op in het bewerkte materiaal.

- A

- Pons

- B

- Plaatmetaal

- C

- Matrijs

- D

- Speling

- E

- Afhelling

- F

- Afschuifvlak

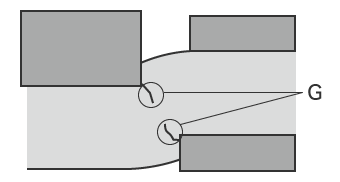

(2) Wanneer het materiaal niet verder kan buigen, zakt de pons in het materiaal.

- Als gevolg van de afsnijkracht die door de pons en de matrijs wordt geproduceerd, treedt er barstvorming op.

- Wanneer het machinaal bewerkte materiaal de trekkracht niet kan weerstaan, treden er barsten in het machinaal bewerkte materiaal op.

- G

- Barsten

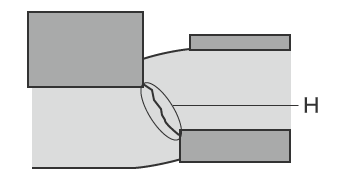

(3) Er wordt trekkracht uitgeoefend op het bewerkte materiaal door de hoeken van de pons en de matrijs.

- Wanneer de barsten van de pons en het matrijsblad groter worden totdat ze er helemaal doorheen gaan, ontstaan er bramen.

- H

- Door-barst

Afsnijden is het proces dat het afschuifvlak produceert terwijl de afsnijkracht op het bewerkte materiaal inwerkt.

Problemen bij metingen van afschuivingen

In de meeste conventionele meetgevallen van de drukval wordt er een optische comparator of profielmeter gebruikt. Het nauwkeurig meten van de afhelling in een groot plaatmateriaal kan echter moeilijk zijn.

Meetproblemen - Optische vergelijker

Een optische vergelijker is een soort optisch meetinstrument en het meetprincipe is vergelijkbaar met dat van een optische microscoop. Dit meetinstrument straalt licht uit van onder een op het platform geplaatst voorwerp en projecteert het profiel van het voorwerp op een scherm. Sommige grote optische vergelijkers hebben schermdiameters van meer dan 1 m (3,3′). Bij het meten van een afhelling op een groot oppervlak na het ponsen, moet het onderdeel zo worden geplaatst dat het genivelleerd is.

Deze meetmethode kan volgende problemen opleveren:

- Omdat de optische vergelijker een dwarsdoorsnede verkrijgt die alleen wordt waargenomen vanuit de richting loodrecht op het snijvlak, moet het object zo worden geplaatst dat het afhellende deel kan worden gezien, en moet het nauwkeurig worden genivelleerd voor de meting. Inconsistenties in de manier waarop het doel wordt geplaatst, kunnen echter meetvariaties veroorzaken.

- Wanneer de vorm van het werkstuk complex is, kunnen er delen zijn die zich in een optische schaduw bevinden en niet vanuit de loodrechte richting kunnen worden gemeten. Bovendien kunnen verschillen tussen de geprojecteerde afmetingen en de tekening niet in numerieke vorm worden verkregen en moet de profielvorm worden overgebracht op calqueerpapier, waardoor het moeilijk wordt de gegevens op te slaan en te vergelijken.

Dit resulteert in een aantal meetproblemen, waaronder enkele locaties die niet kunnen worden gemeten en waarvoor het object moet worden uitgesneden.

Meetproblemen - Profielmeter

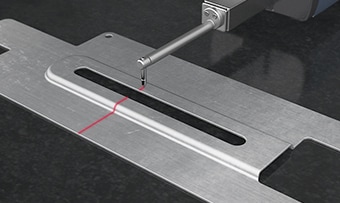

Een profielmeetsysteem meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen. De afgelopen jaren zijn er profielmeetsystemen ontwikkeld die een laser gebruiken in plaats van een stylus om complexe vormen te meten door het profiel contactloos te volgen. Sommige modellen zijn zelfs in staat om zowel de boven- als onderkant te meten.

Wanneer u een profielmeetsysteem gebruikt om de afhelling op een groot oppervlak te meten na het ponsen, moet het onderdeel zo worden geplaatst dat het genivelleerd is.

Deze meetmethode kent de volgende problemen:

- Het object moet vóór het meten worden bevestigd en genivelleerd.

- De stylus van een profielmeetsysteem beweegt op en neer in een boog gecentreerd op het draaipunt van de stylusarm, en de punt van de stylus beweegt ook in de richting van de X-as. Dit levert fouten op in de gegevens op de X-as.

- De gewenste lijn volgen met de stylus is buitengewoon moeilijk werk, en zelfs een kleine verschuiving van de stylus veroorzaakt een fout in de gemeten waarden.

Oplossingen voor de meting van afschuivingen

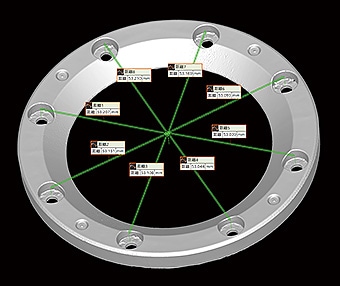

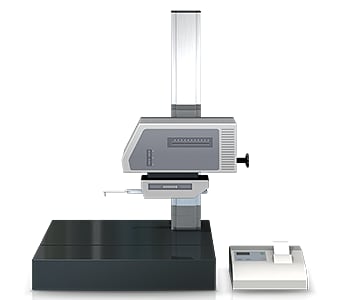

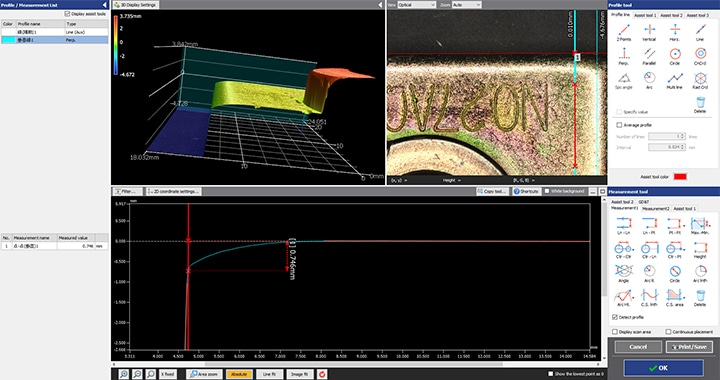

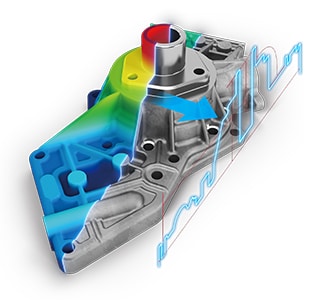

De meetinstrumenten die gewoonlijk worden gebruikt, brengen zaken met zich mee zoals de lange tijd die nodig is om het object te positioneren en het feit dat de meting van driedimensionale doelen en gebieden wordt uitgevoerd door middel van punt- of lijncontact. Om deze meetproblemen op te lossen, heeft KEYENCE de 3D Optical Profilometer VR Series ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige doeloppervlak vast zonder het aan te raken. De VR-serie vereist geen speciale opstelling of subjectieve beslissingen, waardoor nauwkeurige metingen door elke operator kunnen worden uitgevoerd.

Voordeel 1: Geen bevestiging nodig.

De VR-serie is in staat om afhellingen te meten zonder het object aan te passen of te bevestigen.

De VR-serie kan een nauwkeurige meting van afhellingen uitvoeren door het volledige oppervlak contactloos te meten. De vorm van werkstukken kunnen in korte tijd worden geanalyseerd door gebruik te maken van de analysesjablonen waarmee gebruikers de meetitems vooraf kunnen registreren. Dit maakt het mogelijk om snel metingen uit te voeren die voorheen veel tijd in beslag namen.

Voordeel 2: De automatische positioneringsfunctie elimineert complexe instellingen.

De VR-serie stelt automatisch het meetbereik en de scaninstellingen in, waarbij de gebruiker het object gewoon op het platform hoeft te plaatsen. Er zijn geen tijdrovende aanpassingen nodig, waardoor elke gebruiker binnen enkele seconden nauwkeurige gegevens kan vastleggen.

Voordeel 3: Legt de volledige oppervlaktevorm vast in slechts één seconde.

KEYENCE heeft de meetalgoritmen en hardware volledig herzien, waardoor het volledige oppervlak in amper één seconde kan worden gescand. De meting kan automatisch worden uitgevoerd op de gewenste richtpunten zonder meetvariaties tussen de gebruikers.

Dit leidt tot verbeteringen in de meetkwaliteit, maakt het mogelijk om inspectie-bedieners opnieuw toe te wijzen als productie-bedieners en helpt de productieaantallen te verhogen. Dit verbetert ook de snelheid van alle meettaken zoals prototype-evaluaties en verzendingsinspecties.

Samenvatting: Drastische verbetering en hogere efficiëntie voor de meting van afschuivingen

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Het lost alle problemen op die gepaard gaan met conventionele meetinstrumenten, inclusief het meten van de grenzen tussen de afhelling, het afschuifvlak, het breukoppervlak en bramen.

- Geen snijden of destructieve testen.

- Geen meetvariaties tussen verschillende bedieners.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.