Meten van verzonken delen

Verzonken delen treden op wanneer het oppervlak van een gegoten product krimpt en lichte inzinkingen of kraters vormt. Hoewel verzonken delen geen invloed hebben op de sterkte of functie van het onderdeel, worden ze beschouwd als een kwaliteitsgebrek. Er zijn ook gevallen waarin er een holte ontstaat aan de binnenkant van het product. Dit wordt een vide genoemd. Zowel verzonken delen als vides treden op als gevolg van abnormaal krimpen tijdens het koelen en stollen van het gesmolten kunststofmateriaal.

Deze pagina introduceert manieren om verzonken delen te verminderen en te meten met behulp van een optische 3D-profiler.

- Verzonken delen

- Tegenmaatregelen tegen verzonken delen in een matrijsontwerp

- Meten van verzonken delen

- Oplossing voor problemen bij het meten van verzonken delen

- Samenvatting

Verzonken delen

Verzonken delen ontstaan voornamelijk tijdens het koelproces wanneer delen van hete vloeibare hars tegen verschillende snelheden afkoelen en krimpen. Verzonken delen komen het meest voor in dikkere secties van gegoten delen, omdat deze dikkere secties meer kunststof bevatten, waardoor het langer duurt om af te koelen. Hoewel het van de omstandigheden afhangt, kunnen verzonken delen worden voorkomen als er geen groot verschil is in de koelcondities tussen de binnen- en buitenkant van het product. Hieronder staan er 5 manieren waarop u verzonken delen kunt voorkomen.

- Verlaag de temperatuur van het kunststofmateriaal.

- Verlaag de temperatuur van de matrijs (of verhoog de temperatuur afhankelijk van de omstandigheden).

- Verklein de verschillen in de productwanddikte (gebruik ondersnijdingen om het product dunner te maken).

- Verhoog de injectiedruk.

- Verhoog de houddruk en houdtijd.

Houd er rekening mee dat wanneer de stijfheid van het oppervlak sterk is in vergelijking met de krimpkracht, er vides kunnen ontstaan in het midden van het product.

Tegenmaatregelen tegen verzonken delen in een matrijsontwerp

In het onderstaande gedeelte worden er drie tegenmaatregelen geïntroduceerd voor verzonken delen die kunnen worden toegepast in de ontwerpfase van de matrijs.

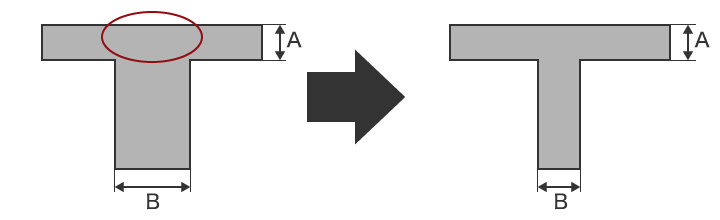

De wanddikte verminderen

Over het algemeen koelen de dikkere delen langzamer af dan de dunnere delen. De kans op verzonken delen is groter op dergelijke delen (weergegeven door de rode cirkel op de onderstaande afbeelding). In dit geval is het mogelijk om de verzonken delen te elimineren door de wanddikte van het met kunststof gegoten product te wijzigen. Als u bijvoorbeeld de dikte B op de afbeelding verandert zodat deze gelijk is aan A (zodat de dikte 70% of minder is), kan het optreden van verzonken delen worden voorkomen.

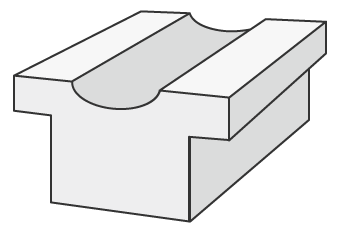

Van vorm veranderen om de wanddikte geleidelijk te verminderen

Zoals eerder vermeld, kunnen verzonken delen worden voorkomen door de dikte te verminderen. Er zijn echter enkele gevallen waarin de dikte niet kan worden gewijzigd. Soms kan de dikte bijvoorbeeld niet worden gewijzigd om de sterkte te behouden. In dergelijke gevallen zou u de vorm willen veranderen, zodat de wanddikte geleidelijk verandert. Als u naar het onderstaande voorbeeld kijkt, kunt u zien hoe u afgeronde hoeken kunt toevoegen, wat resulteert in een lichte afname van de wanddikte.

Naast vormveranderingen kunt u ook een koelleiding toevoegen op plaatsen waar er zich warmte ophoopt, of materialen gebruiken met een hoge thermische geleidbaarheid.

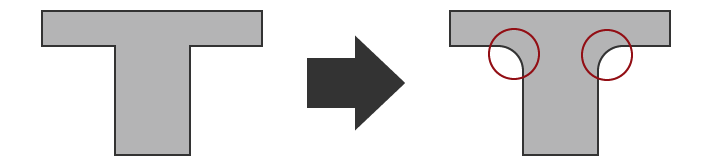

Ondersnijdingen en ribben toevoegen

Door ondersnijdingen of ribben toe te voegen, kunt u het optreden van verzonken delen verminderen door complexe delen die verschillende diktes vereisen. Het toevoegen van ondersnijdingen en dwarsdoorsneden van dikkere onderdelen in dikkere gebieden kan helpen om de temperatuur te verlagen, waardoor er een gelijkmatiger koelproces mogelijk wordt. Bovendien maakt het toevoegen van een gearceerd ribpatroon in de ondersnijding het mogelijk om verzonken delen te voorkomen terwijl de sterkte behouden blijft. Geleidelijk veranderen van de wanddikte en afschuinen zijn ook effectief om plotselinge drukveranderingen in de mal te verminderen.

Meten van verzonken delen

Niet alleen worden verzonken delen beschouwd als een cosmetisch defect, maar ze kunnen ook schadelijk zijn voor de structurele integriteit van het kunststofonderdeel, waardoor het onbruikbaar wordt. Het is belangrijk om het juiste meetinstrument te gebruiken om de oorzaak van defecten, zoals de vormdruk, het volume van het geïnjecteerd materiaal en de temperatuur te identificeren. Conventionele meetinstrumenten zoals hoogtemeters of coördinatenmeetmachines (CMM's) zijn soms moeilijk te gebruiken, wat resulteert in onnauwkeurige metingen. Hieronder bespreken we enkele van de problemen die bij conventionele systemen worden aangetroffen en introduceren we een nieuwe meettechnologie die een aantal van deze problemen kan verhelpen.

Problemen bij het meten met behulp van een hoogtemeter

Een hoogtemeter kan gebruikt worden in combinatie met een meetklok om hoogte te meten. Omdat de meting beperkt is tot punten, kan niet de volledige vorm worden geïdentificeerd, waardoor het onmogelijk is om een volledig beeld te krijgen van de algemene omstandigheden. Bovendien kan bij het meten van een flexibel onderdeel, de meetdruk het onderdeel buigen waardoor er onnauwkeurige metingen worden verkregen. Ook variaties in meetresultaten tussen verschillende bedieners en fouten in het meetinstrument zelf maken een stabiele en nauwkeurige meting onmogelijk.

Problemen bij het meten met behulp van een coördinatenmeetmachine

Bij het meten van een klein verzonken deel van 1 mm2, is het extreem moeilijk om de vorm nauwkeurig te meten door die locatie met de taster te hanteren en een virtueel oppervlak te creëren. Het is ook moeilijk om de nauwkeurige 3D-vorm te identificeren bij het meten van een klein gebied wegens het kleine aantal meetpunten. Ook komt er veel werk kijken bij aanverwante taken, zoals het tabelleren van de meetgegevens en het vergelijken van de resultaten met de tekeningen.

Oplossing voor problemen bij het meten van verzonken delen

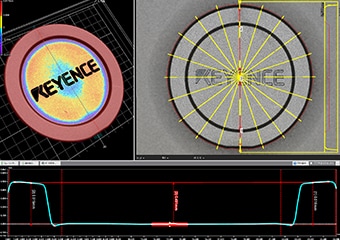

Bij de meetinstrumenten die doorgaans worden gebruikt, spelen zaken mee zoals het feit dat de meting van driedimensionale objecten en gebieden wordt uitgevoerd door middel van punt- of lijncontact en de geringe betrouwbaarheid van de meetwaarden. Om deze meetproblemen op te lossen, heeft KEYENCE de Optische 3D-profielmeter van de VR-serie ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp vast zonder het aan te raken. Het meet ook de 3D-vorm door het object op het platform in amper één seconde met hoge nauwkeurigheid in 3D te scannen. Het is in staat tot onmiddellijke en kwantitatieve metingen zonder fouten in de meetresultaten. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

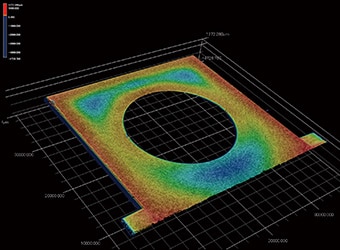

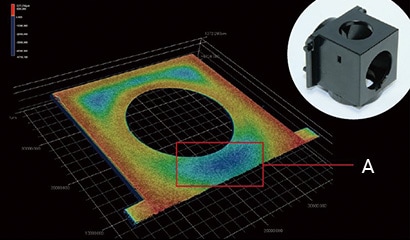

Voordeel 1: Verzamelt gegevens van 800.000 meetpunten.

De VR-serie kan ook een groot gebied meten tot 300 mm × 150 mm terwijl er tot 800.000 datapunten per scan worden vastgelegd. Omdat de volledige vorm kan worden geïdentificeerd en de hoge en lage delen kunnen worden gemeten, is het mogelijk om zelfs kleine verzonken delen net zo gemakkelijk te identificeren als grote. Alle meetgegevens worden opgeslagen en de opgeslagen gegevens kunnen worden vergeleken met andere gegevens of met 3D-ontwerpgegevens.

- A

- Het blauwe gebied geeft een holte aan.

In tegenstelling tot conventionele meetinstrumenten is de VR-serie in staat om gemakkelijk verzonken delen te meten die verspreid zijn over een groot gebied. Dit type meting vergde voorheen veel tijd en moeite bij het gebruik van conventionele systemen. Meethulpmiddelen waarmee er een verscheidenheid aan metingen eenvoudig kan worden uitgevoerd, zijn ook inbegrepen. Dit maakt het zelfs voor beginnende gebruikers mogelijk om nauwkeurige metingen uit te voeren, waardoor het niet meer nodig is om een gespecialiseerde bediener aan te wijzen voor het meetwerk.

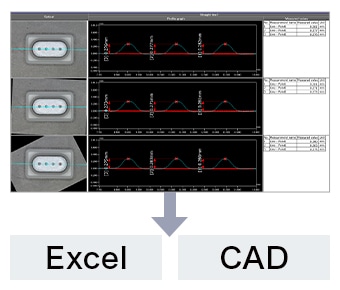

Voordeel 2: Excel-gegevensuitvoer en CAD-uitvoer zijn mogelijk.

De gegevens kunnen naar Excel worden uitgevoerd, precies zoals ze op het scherm verschijnen. Functies zoals de mogelijkheid om elke gemeten waarde te sorteren of om een draaitabel in te stellen voor het samenvatten van gegevens, maken het mogelijk om probleemloos gedetailleerde onderzoeken uit te voeren. Naast STEP en ASCII wordt ook de CAD-gegevensuitvoer in STL-formaat ondersteund. De gecreëerde gegevens kunnen op een groot aantal manieren worden gebruikt.

Samenvatting

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Zelfs moeilijke metingen, zoals de hoogte en ruwheid van verzonken delen, kunnen in slechts één seconde worden uitgevoerd. De VR-serie lost alle problemen op die zich voordoen bij conventionele meetinstrumenten.

- Omdat het volledige oppervlak wordt gemeten kan de VR-serie eenvoudig verzonken over een groot gebied meten. Ook kunnen de hoogste punten en laagste punten worden gemeten.

- Dit elimineert afwijkingen als gevolg van menselijke factoren, waardoor echte kwantitatieve metingen mogelijk worden.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.