Onmiddellijk en nauwkeurig meten van de soldeerlijstvormen

Het gebruik van telecommunicatie en elektronische controllers in auto's blijft groeien. Als gevolg van de toenemende miniaturisatie en densiteit van apparaten zoals smartphones, tablets, smartwatches en andere draagbare apparaten, wordt de montagekwaliteit van deze apparaten en de kwaliteitsborging steeds geavanceerder en belangrijker.

Op deze pagina wordt de basiskennis uitgelegd van de soldeerlijsten en montageprocessen die nauw verband houden met de montagekwaliteit van PCB's. Er volgt ook een introductie van de tegenmaatregelen voor vormdefecten en montagedefecten, problemen bij de vormmeting en -evaluatie, en een oplossing voor deze problemen.

- Soldeerlijsten

- Het proces van oppervlakmontagetechnologie (SMT), soldeerlijstvorm, montagedefecten en tegenmaatregelen

- Problemen bij het meten van conventionele soldeerlijstvormen

- Oplossing voor problemen bij het meten van de soldeerlijstvormen

- Samenvatting

Soldeerlijsten

Een soldeerlijst bij PCB-montage verwijst naar het deel waar soldeersel wordt aangebracht rond de componenten die op een PCB zijn gemonteerd. De soldeerkwaliteit wordt beoordeeld op basis van de vorm van de soldeerlijst.

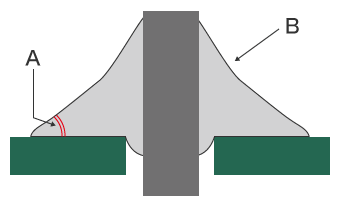

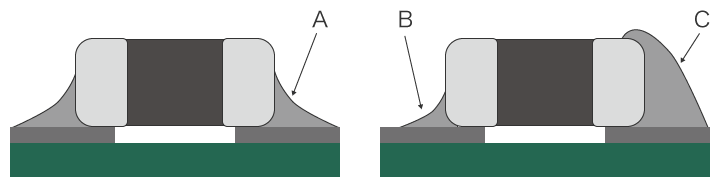

Goede soldeerlijstvorm

- A

- Hoek: 15° tot 45°

- B

- Glad gebogen concave vorm met glans (Een convexe vorm wordt een soldeerklodder genoemd en kan montagefouten veroorzaken.)

Het is belangrijk om de gesmolten en gestolde soldeervorm (lijst) te controleren en te evalueren op het deel dat aansluit op het soldeereiland. De vorm moet een vloeiende concave curve zijn, zoals de hellingen van de berg Fuji. Zoals uitgelegd op de onderstaande afbeelding, duidt een kleinere contacthoek θ (hogere bevochtigbaarheid) op betere omstandigheden.

Als de verwarming echter onvoldoende is of als er te veel soldeersel is, stolt het in een convexe vorm zoals een waterdruppel. Dit wordt een soldeerklodder genoemd en kan een vermindering van de hechtingssterkte of een verbindingsdefect veroorzaken.

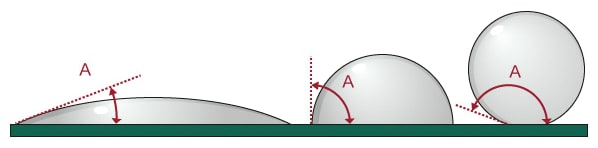

Contacthoek θ en bevochtigbaarheid

Bevochtigbaarheid wordt uitgedrukt als de waarde van de contacthoek θ tussen het oppervlak van het vaste object en de vloeistof (zoals gesmolten soldeersel) die erop is gedruppeld. Een kleinere hoek A op de afbeelding (contacthoek θ) betekent een hogere bevochtigbaarheid en geeft aan dat de vloeistof correct op het oppervlak van het vaste object is aangebracht. Een grotere hoek betekent een lagere bevochtigbaarheid, omdat het oppervlak van het vaste object de vloeistof heeft afgestoten.

Het proces van oppervlakmontagetechnologie (SMT), soldeerlijstvorm, montagedefecten en tegenmaatregelen

In dit gedeelte wordt het algemene proces uitgelegd van oppervlakmontagetechnologie (SMT), de hoeveelheid soldeersel die wordt gebruikt voor de oppervlakmontage, de lijstvorm en de montagedefecten.

Voorbeeld van een oppervlakmontagetechnologieproces (SMT)

De algemene processen van oppervlakmontagetechnologie (SMT) voor FA (Fabrieksautomatisering) worden hieronder vermeld.

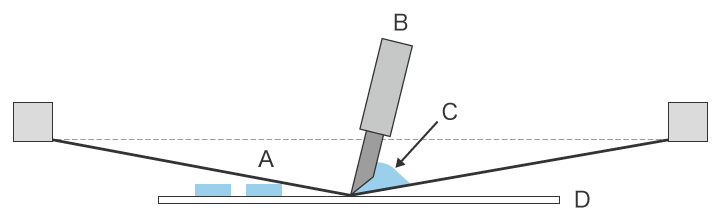

- • Zeefdrukproces van soldeerpasta (crèmesoldeersel)

- Met behulp van een metalen masker met hoge precisie (plaat of schermmasker) wordt het crèmesoldeersel (soldeerpasta) aangebracht door zeefdrukken met een zuigmond, zodat de pasta alleen op de nodige plaatsen op de PCB wordt aangebracht. Bij prototyping of de productie van kleine hoeveelheden kan er een inkjetprinter worden gebruikt waarvoor er geen masker nodig is.

- A

- Metalen masker

- B

- Zuigmond

- C

- Soldeerpasta (crèmesoldeersel)

- D

- Printplaat

- • Chipbindingsproces

- Dit proces past bindingen toe voor het monteren van chipcomponenten op de PCB. Het wordt voornamelijk gebruikt in het aanvloeisoldeerproces om de componenten op hun plaats te houden, zodat ze er niet afvallen bij het monteren van componenten. Het gebruik van elektrisch geleidende lijmen maakt het mogelijk om de componenten op hun plaats te bevestigen en ook om continuïteit te bereiken.

- • Chipmontageproces

- De cassette met de montagecomponenten die op een haspel zijn gewikkeld, wordt op de monteerder geïnstalleerd. De monteerder plaatst de montagecomponenten automatisch op de aangegeven posities op de geleverde PCB volgens het programma.

- • Reflow-proces

- Nadat de soldeerpasta of chipbinding is aangebracht en de montagecomponenten op hun positie zijn geplaatst, wordt de PCB in de reflow-oven vervoerd en verwarmd. Deze verwarming doet de soldeerpasta smelten, zodat deze nat wordt en zich verspreidt over de gemonteerde componenten en de PCB-montagepad. De pasta koelt vervolgens af en stolt om het solderen te voltooien. Tegelijkertijd hardt deze verwarming ook de chipbinding uit om de gelijmde componenten op hun plaats te fixeren.

- Omdat de smelttemperatuur van het soldeersel en de uithardingstemperatuur van de chipbinding verschillend zijn, moeten de verwarmingstemperatuur en de koelsnelheid binnen het proces worden aangepast. Er is voorzichtigheid nodig bij het reflow-proces wegens het risico op krommingen op de PCB's, veroorzaakt door de hitte.

Soldeerlijstvorm, montagedefecten en tegenmaatregelen

Voor de soldeerlijst moet er een geschikte hoeveelheid soldeersel worden aangebracht in een vorm die de terminalelektrode van het component en de montagepad bedekt.

Als er bijvoorbeeld een veelgebruikte meerlagige chipcondensator wordt gemonteerd en de hoeveelheid soldeersel correct is, vormt de lijst binnenin zacht gebogen schuine lijnen aan de rechter en linker terminalelektroden. Wanneer er te veel soldeersel wordt aangebracht, wordt er een soldeerklodder gevormd, zoals eerder uitgelegd. Wanneer de hoeveelheid soldeersel te gering is, is het niet mogelijk om een lijst te maken met voldoende vorm en volume. In beide gevallen wordt de bindingssterkte verminderd en kunnen er montage- of verbindingsdefecten optreden.

- A

- Correcte hoeveelheid soldeersel en lijstvorm (de condities moeten bij beide elektroden dezelfde zijn).

- B

- Onvoldoende hoeveelheid soldeersel en fout bij de lijstvorm

- C

- Overmatige hoeveelheid soldeersel en fout bij de lijstvorm

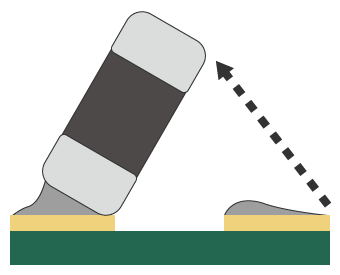

Tijdens het reflow-proces wordt er oppervlaktespanning geproduceerd door het gesmolten soldeersel aan de terminalelektroden. Wanneer er een verschil is tussen de hoeveelheden soldeersel op de twee terminals of een variatie in de verwarmingstemperatuur, treedt er een verschil in oppervlaktespanning op bij de twee terminals en wordt er een probleem dat bekend staat als het "Manhattan-fenomeen", veroorzaakt. De naam komt van het feit dat de staande chip lijkt op een hoog gebouw. Het wordt ook wel het "grafsteenfenomeen" genoemd, omdat het lijkt op een grafsteen.

Bij het formuleren van tegenmaatregelen voor defecten is het, naast de hoeveelheid en kwaliteit van het soldeersel, belangrijk om rekening te houden met de procesomstandigheden, waaronder het voorverwarmen van de reflow-oven en het optimaliseren van het temperatuurstijgingsprofiel.

In de voorafgaande fase van het PCB-ontwerp moet er ook rekening worden gehouden met factoren zoals de vorm van het soldeereiland en maatregelen tegen hitte die het mogelijk maken om gemakkelijk een correcte lijst te vormen. In sommige gevallen kan het verbeteren van het metalen masker dat wordt gebruikt bij het zeefdrukken van de soldeerpasta (crèmesoldeersel) helpen om de soldeernauwkeurigheid te verbeteren.

Problemen bij het meten van conventionele soldeerlijstvormen

Hieronder leggen we de problemen uit bij de meting en evaluatie van de lijst met behulp van conventionele profielmeetsystemen.

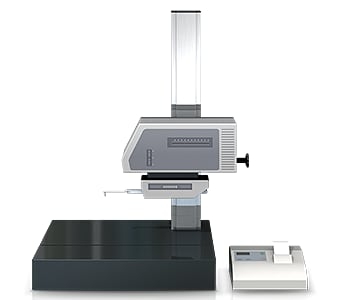

Problemen bij het meten van soldeerlijstvormen met behulp van profileringssystemen van het contacttype

Een profielmeetsysteem meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen.

Positionering en nivellering, evenals andere voorbereidingen van het object, zijn van vitaal belang voor de meetprestaties en vereisen een gespecialiseerde bediener om vooraf het opstellings- en meetwerk uit te voeren. Dit vergt veel tijd en arbeid.

Aangezien het meten van een lijst met een 3D-vorm wordt uitgevoerd met behulp van lijnen, is het niet mogelijk om de volledige vorm te identificeren en kan het moeilijk zijn om kleine PCB's en PCB's met een hoge dichtheid te meten.

Oplossing voor problemen bij het meten van de soldeerlijstvormen

Tot nu toe hebben we de vorm van de soldeerlijst uitgelegd met behulp van tweedimensionale afbeeldingen, maar de daadwerkelijke lijst heeft een driedimensionale vorm. Bij insertiemontage en oppervlakmontage kan er een verscheidenheid aan fouten aan de vorm van de lijst optreden.

Om deze reden is bij het meten van de lijstvorm en het inspecteren van het uiterlijk een nauwkeurige evaluatie van de lijst alleen mogelijk met een precisiemeetinstrument dat de 3D-vorm kan meten (inclusief de oppervlakte, de hoogte, het volume en de helling). Omdat conventionele meetinstrumenten beperkt zijn tot het meten van lijnen, is het moeilijk om de vorm van de lijst nauwkeurig te identificeren.

Om deze meetproblemen op te lossen, heeft KEYENCE de Optische 3D-profielmeter van de VR-serie ontwikkeld. Ze legt nauwkeurig de 3D-vorm van het gehele oppervlak van het voorwerp vast zonder het aan te raken.

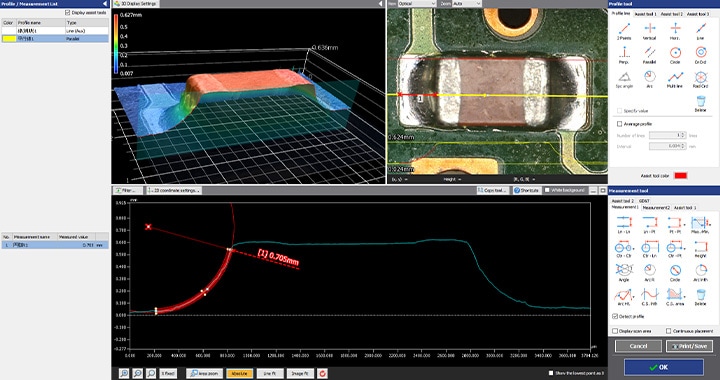

Met dit systeem is de positionering van het object niet nodig. Gebruikers kunnen nauwkeurige en herhaalbare metingen uitvoeren in slechts 1 seconde door simpelweg het monster op het platform te plaatsen en op een enkele knop te klikken. Dit maakt het mogelijk om nauwkeurig 3D-profielen en 2D-dwarsdoorsnedevormen te meten en stelt elk type gebruiker in staat om snel en eenvoudig kwantitatieve metingen en evaluaties uit te voeren zonder variaties in de meetresultaten. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

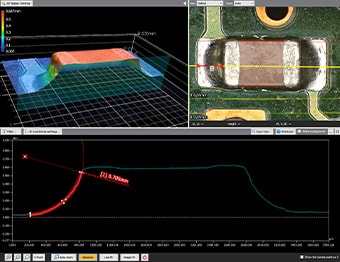

Voordeel 1: De 3D-vorm van een volledige oppervlak kan in amper één seconde worden vastgelegd.

Omdat een lijstmeter de vormmontagecondities op een lijn meet en een profielmeetsysteem het lijstoppervlak meet door styluscontact op een lijn, is het moeilijk om de volledige lijstvorm nauwkeurig te meten.

Met de VR-serie kan de gebruiker de 3D-oppervlaktevorm van het object scannen om onmiddellijk contactloze metingen te voltooien in slechts één seconde.

Omdat het mogelijk is om te schakelen tussen een lage vergroting en een hoge vergroting, kunnen er zeer nauwkeurige metingen worden uitgevoerd, niet alleen van de volledige montage-PCB, maar ook van de gedetailleerde vorm van de soldeerlijst op specifieke componenten.

De hoogtekleurenkaart maakt het mogelijk om de vorm van de lijst of de elektronische component te visualiseren, waardoor abnormale locaties en hun gedetailleerde waarden snel kunnen worden geïdentificeerd.

Zodra er een onderdeel is gescand, worden de meetgegevens opgeslagen en kan de profielmeting van de dwarsdoorsnede op elke lijn op elk moment worden uitgevoerd met behulp van de gegevens uit het verleden. Deze gegevens kunnen eenvoudig worden gedeeld, waardoor taken zoals het identificeren van de oorzaak van een defect, het formuleren van tegenmaatregelen om herhaling van defecten te voorkomen en het uitvoeren van vergelijkingen en trendanalyses, soepel kunnen worden uitgevoerd.

Voordeel 2: Lijstvormen kunnen onmiddellijk worden gemeten zonder vooraf te hoeven opstellen of positioneren.

Met de VR-serie kan de meting onmiddellijk worden gestart zonder dat het object aan een mal moet worden vastgemaakt, er een strikte positionering uitgevoerd moet worden of er vooraf een moeilijke opstelling of bediening van het meetsysteem moet worden uitgevoerd.

3D-vormmeting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Omdat de positie automatisch kan worden aangepast op basis van de objectkarakteristieke gegevens, is een strikte positionering niet nodig. Dit maakt een kwantitatieve meting mogelijk zonder variaties veroorzaakt door menselijke factoren. Elke gebruiker, ongeacht het ervaringsniveau, kan nauwkeurige en herhaalbare metingen uitvoeren, waardoor het aantal monsters dat in een bepaalde tijd kan worden gemeten, toeneemt.

Bovendien bevat deze serie de eerste Slimme Meet-functie in de sector die automatisch het meetbereik configureert en het platform verplaatst. Dit elimineert het werk dat nodig is om de meetlengte, het Z-bereik en andere geavanceerde instellingen in te stellen.

Samenvatting

Naast soldeerlijstvormen kan de VR-serie onmiddellijk en nauwkeurig het volledige 3D-oppervlak van een object meten, waardoor gebruikers de montageomstandigheden op de volledige PCB kunnen visualiseren door een contactloze en snelle 3D-scanning.

- De meting kan in slechts één seconde worden voltooid. De soldeerlijst (hoogte) van een oppervlak kan worden geïdentificeerd op de kleurenkaart en gedetailleerde gegevens kunnen worden verkregen door de profielmeting van de gewenste dwarsdoorsnede.

- Door de vergroting te veranderen, is het mogelijk om de volledige vorm of gedetailleerde delen van kleine en delicate gemonteerde componenten met hoge nauwkeurigheid en contactloos te meten.

- Er is geen positionering vereist. Er is geen ervaring of kennis vereist. Plaats het object gewoon op het platform en druk op een knop om de meting te voltooien.

- Het doel kan als gewenst worden weergegeven met behulp van combinaties van de kleurenkaartafbeelding van de 3D-vorm, de afbeelding van het object en de profielgegevens. De mogelijkheid om gegevens te delen die visueel eenvoudig te begrijpen zijn, zorgt voor een soepele coördinatie en tegenmaatregelen bij elk proces.

- In korte tijd kan er een groter aantal monsters worden gemeten. De kwantitatieve vergelijking en analyse van meerdere sets meetgegevens kunnen eenvoudig worden uitgevoerd.

Dit maakt het mogelijk om naast elkaar vergelijkingen uit te voeren van meerdere sets meetgegevens en om gegevensanalyses uit te voeren door de instellingen in één keer op alle datasets toe te passen. Door gegevens van de 3D-vorm te delen die met de VR-serie zijn verkregen, is het mogelijk om de benodigde tijd drastisch te verkorten en de efficiëntie van het volledige proces vanaf de meting, de defectanalyse en de maatregelen bij defecten te verbeteren.