Het meten van de evenwijdigheid van persgevormde producten

Persen is een vorm van plastische bewerking; in sommige gevallen wordt de vorm mogelijk niet gevormd zoals ontworpen. Dit valt meestal voor wanneer er na het persen spanning in het materiaal achterblijft als gevolg van factoren zoals terugvering. Voorzichtigheid is geboden bij het buigen van plaatmateriaal tot een kruk- of U-vorm omdat hoekdelen mogelijk niet de voorgeschreven hoeken vormen en evenwijdigheid kan afwijken van de aangegeven toleranties. Bij de fabricage van autoframes is de norm voor treksterkte van staalplaat de afgelopen jaren verhoogd, en dit maakt persen met hoge precisie moeilijk.

In dit gedeelte worden problemen met evenwijdigheid bij het persen uitgelegd, waarbij kennis over evenwijdigheidsmeting, problemen bij evenwijdigheidsmeting en een oplossing voor deze problemen worden uitgelegd.

- Oorzaak van evenwijdigheidsfouten: Terugvering

- Problemen bij conventionele evenwijdigheidsmetingen

- Oplossing voor problemen bij evenwijdigheidsmeting

- Samenvatting: Uitgebreide verbetering en hogere efficiëntie voor problemen bij evenwijdigheidsmeting van geperste producten

Oorzaak van evenwijdigheidsfouten: Terugvering

De evenwijdigheid van de bolster van de persmachine en het glijvlak, en de evenwijdigheid van het gevormde product, zijn uiterst belangrijk bij het persen. Als de evenwijdigheid van de bolster en het glijvlak niet correct is, worden de buighoek en de blenkhouder beïnvloed, zelfs als de slede verticaal beweegt. Dit vermindert de levensduur van de matrijs. Evenwijdigheidsfouten van gevormde producten na persen treden voornamelijk op als gevolg van restspanning (interne spanning) die binnenin het gevormde product bestaat. Deze vervorming wordt terugvering genoemd en is een reden waarom het moeilijk is de vereiste nauwkeurigheid van afmetingen tijdens het persen te behouden.

Soorten terugvering

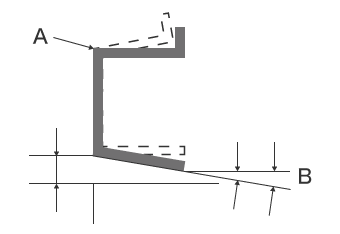

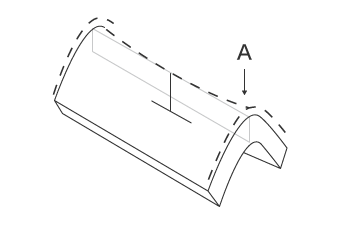

Oorzaken van terugvering kunnen worden geïdentificeerd door de condities van interne spanning in het gevormde product te onderzoeken in het onderste dode punt van de pers. In het onderste dode punt tijdens het buigen treedt trekspanning op aan de buitenkant van de bocht en drukspanning aan de binnenkant van de bocht. Matrijsscheiding wordt veroorzaakt wanneer er spanningsverschillen zijn in de richting van de plaatdikte, waardoor uiteindelijk de hoek verandert. Typische vormen van terugvering zijn hoekverandering of kromtrekken van de verticale wand bij het afgeronde deel van de matrijsschouder, verdraaien en kromtrekken van de noklijn. De spanning die terugvering veroorzaakt en voorbeelden van terugveringdefecten worden hieronder uitgelegd.

- A

- Buigende noklijn

- B

- Hoekverandering

- Hoekverandering:

- Dit is een defect waarbij de buighoek verandert door spanningsverschillen in de richting van de plaatdikte.

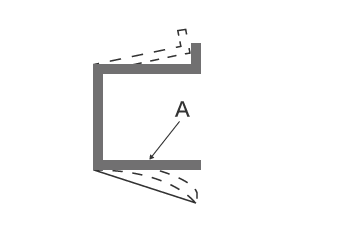

- A

- Kromtrekken wand

- Kromtrekken wand:

- Dit is een defect waarbij de wand kromtrekt door spanningsverschillen in de lengterichting.

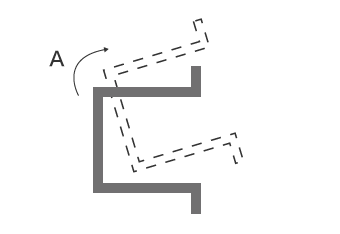

- A

- Verdraaiing

- Verdraaiing:

- Dit is een defect waarbij het hele onderdeel verdraaid raakt door de spanningsverschillen in de richting van de plaatdikte en door de spanning die naar de binnenkant van het oppervlak werkt.

- A

- Kromtrekken van de noklijn

- Kromtrekken van de noklijn:

- Dit is een defect waarbij de buignoklijn kromtrekt door de spanningsverschillen in de richting van de plaatdikte.

Tegenmaatregelen tegen terugvering bij evenwijdigheid

Tegenmaatregelen tegen terugvering omvatten meestal het veranderen van het ontwerp of de vorm van de matrijs in de richting tegengesteld aan degene waarin terugvering plaatsvindt. Door de hoeveelheid terugvering en de terugveerrichting in de persmatrijs aan te passen, is het mogelijk toch de afmetingstoleranties te respecteren.

Voorheen waren tegenmaatregelen tegen terugvering sterk afhankelijk van de intuïtie en ervaring van de ontwerper, en werd de matrijs na testen aangepast. Omdat de terugvering echter de neiging heeft toe te nemen in verhouding tot de treksterkte van de staalplaat, kan een groot aantal matrijsaanpassingen nodig zijn in gevallen waarin de terugvering sterk is. Om dit probleem aan te pakken, worden recentelijk simulaties met behulp van FEM (Finite Element Method - eindige-elementenmethode e.e.m.) gebruikt bij het ontwerpen van matrijzen.

Er zijn ook andere tegenmaatregelen, zoals 'tweestaps buigen', waarbij twee keer wordt gebogen met een enkele slag van de machine. Bovendien voegt 'slaan' uitsteeksels toe aan beide hoeken van de stempelsnijkant en 'groefbewerking' creëert vooraf een V-vormige inkeping (V-notch) op het deel van het bewerkte materiaal dat buigt.

Deze tegenmaatregelen kunnen worden toegepast in gevallen waarin de oorzaak van de terugvering bekend is. Omdat de vormen van daadwerkelijke persgevormde producten gecompliceerd zijn, kan het erg moeilijk zijn de oorzaak van de terugvering te identificeren. Om deze reden is een effectievere methode nodig om de terugvering te berekenen.

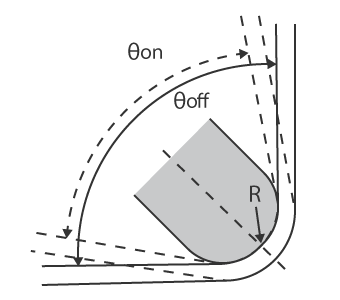

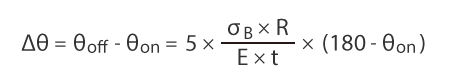

Berekening van de hoeveelheid terugvering

Als zelfs maar een ruwe berekening van de mate van terugvering kan worden gemaakt, is het mogelijk tegenmaatregelen te nemen voorafgaand aan de bewerking. De berekeningsformule voor het voorspellen van de hoeveelheid terugvering is echter gecompliceerd en wordt meestal gebruikt bij het ontwerpen van de matrijs. Ter referentie wordt de formule hieronder weergegeven.

- Δθ

- Hoekverandering als gevolg van terugvering

- θon

- Buighoek (°) wanneer druk wordt uitgeoefend

- θoff

- Buighoek (°) na terugvering

- σB

- Staalplaatsterkte (N/mm2)

- R

- Stempel kromtestraal (mm)

- E

- Staalplaat Young's modulus (= 206.000 N/mm2)

- t

- Staalplaatdikte (mm)

* σB (staalplaatsterkte) en E (staalplaat Young's modulus) zijn inherente waarden van het materiaal.

De snijkant voor buigen wordt gemaakt op basis van de geschatte hoeveelheid terugvering. De fout ten gevolge van terugvering is moeilijk verder te berekenen. Met andere woorden, het is gemakkelijker om de binnenradius aan te passen dan om de hoeveelheid terugvering te berekenen. Bovendien zit er een grote fout tussen de berekende waarde en de werkelijke waarde als gevolg van factoren zoals variatie in plaatdikte en verschillen in machinespecificaties. Daarom is het noodzakelijk om de maattolerantie te bevestigen door te meten na het vormen.

Problemen bij conventionele evenwijdigheidsmetingen

Evenwijdigheid is een waarde die aangeeft hoe evenwijdig elk vlak of elke lijn van een gevormd product is ten opzichte van het perfecte virtuele vlak of de perfecte virtuele lijn die de referentie is. Het wordt gemeten door een virtueel vlak of virtuele lijn in te stellen en kan niet worden gemeten met een handgereedschap zoals een schuifmaat of een micrometer. Daarom wordt de evenwijdigheid van een geperst product gemeten met behulp van een coördinatenmeetmachine of een CNC-beeldmeetinstrument. Het meten van evenwijdigheid met behulp van deze instrumenten vereist echter nauwkeurige en geavanceerde technische vaardigheden en ervaring, en brengt volgende meetproblemen met zich mee:

Problemen bij het meten van evenwijdigheid met behulp van een coördinatenmeetmachine

Meestal is het bij het meten van kromtrekken met behulp van een coördinatenmeetmachine noodzakelijk dat de taster contact maakt met vier of meer hoeken op het gemeten oppervlak van het voorwerp.

Bij het meten van een plaat worden bijvoorbeeld meestal zes tot acht punten gemeten. Wanneer het meetgebied groot is, kan de meetnauwkeurigheid worden verbeterd door het aantal meetpunten te vergroten om meer meetgegevens te verzamelen.

Volgende problemen doen zich echter voor wanneer een coördinatenmeetmachine wordt gebruikt voor evenwijdigheidsmetingen.

- Omdat het noodzakelijk is te meten door contact te maken met individuele punten, is het fundamenteel moeilijk om de volledige vorm te identificeren.

- Omdat het meten van meer punten om meer meetgegevens te verzamelen veel tijd kost, is het niet mogelijk om de gedetailleerde vorm van het hele voorwerp te identificeren.

Problemen bij het meten van evenwijdigheid met behulp van een CNC-beeldmeetinstrument

Meestal legt een beeldmeetinstrument het voorwerp op het platform vast met behulp van een CCD-camera en voert het een 3D-meting uit. Observatie met behulp van kleurenafbeeldingen is mogelijk, maar volgende problemen doen zich voor bij gebruik voor evenwijdigheidsmeting:

- Valse detectie kan optreden wanneer er uitsteeksels op het voorwerp zijn. Wanneer de meetpunten of andere instellingen bovendien verschillend zijn, zal er variatie in de meetnauwkeurigheid optreden.

- Wanneer het aantal X-, Y-, Z- of andere meetitems toeneemt, wordt het programma complex en vereist zowel geavanceerde deskundige kennis als manuren voor configuratie. De benodigde meetmanuren nemen evenredig toe met het aantal meetdoelen. Er zijn grote problemen, waaronder de behoefte aan een meetkamer, de noodzaak om de meetkamer op de referentietemperatuur te houden en het feit dat niet alle operators op de werkplek nauwkeurig kunnen meten.

Oplossing voor problemen bij evenwijdigheidsmeting

De coördinatenmeetmachines die gewoonlijk worden gebruikt, hebben veel tijd nodig om metingen uit te voeren, omdat ze driedimensionale voorwerpen en meetlocaties meten door contactmetingen van meerdere punten uit te voeren. Daarnaast kunnen zich bij dit type gereedschap problemen voordoen zoals een lage meetwaardebetrouwbaarheid als gevolg van afwijkingen veroorzaakt door menselijke factoren en de moeilijkheid om bruikbare gegevens te creëren uit de cijfers, analysefuncties en andere nabewerkingstechnieken.

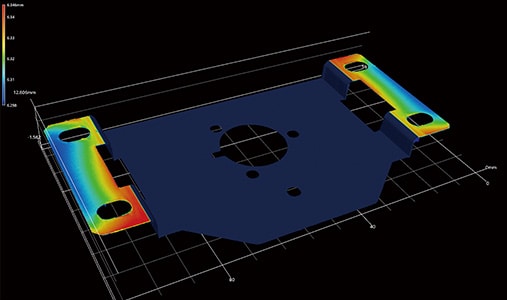

Om deze meetproblemen op te lossen, heeft KEYENCE de VR-serie 3D Optical Profilometer en de VL-Series 3D Scanner CMM ontwikkeld.

Deze producten leggen nauwkeurig de 3D-vorm van het gehele oppervlak van het voorwerp vast zonder het aan te raken. Ze meten ook de 3D-vorm door het voorwerp op het platform in amper één seconde met hoge nauwkeurigheid in 3D te scannen. In dit gedeelte worden enkele specifieke voordelen van deze systemen geïntroduceerd.

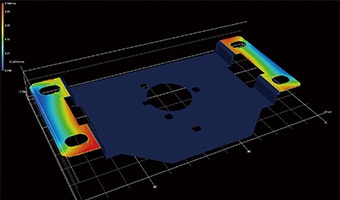

VR-serie voordeel 1: Er kunnen tot 800.000 punten worden gemeten bij een enkele scan, waardoor het niet nodig is de meting te herhalen.

De VR-6000 kan tot 800.000 datapunten per scan vastleggen over een heel oppervlak (30 × 15 cm) in amper één seconde, deze scans kunnen samengesteld worden om een totaal oppervlak van 300 mm x 150mm te meten. Aangezien de meting niet wordt uitgevoerd met behulp van lijnen of punten, is er geen herhaalde meting nodig, waardoor de totale tijd die aan meten wordt besteed, vermindert. Metingen zoals evenwijdigheid of loodrechtheid die een gegeven vereisen, zijn ook eenvoudig. Meetgegevens worden automatisch opgeslagen en kunnen zo vergeleken worden met andere gegevens of met 3D-ontwerpgegevens.

In tegenstelling tot een coördinatenmeetmachine of een CNC-beeldmeetinstrument, extraheert de VR-serie de kenmerken van het voorwerp dat op het platform is geplaatst en voert automatisch positiecorrectie uit. De strikte positionering die voorheen veel tijd en moeite vergde, is niet meer nodig. Dit maakt het voor elk type operator, ongeacht het ervaringsniveau, mogelijk om eenvoudig en direct metingen uit te voeren.

Met de VR-serie kan zelfs evenwijdigheid van voorwerpen met complexe vormen nauwkeurig worden gemeten door simpelweg het voorwerp op het platform te plaatsen en op een knop te drukken.

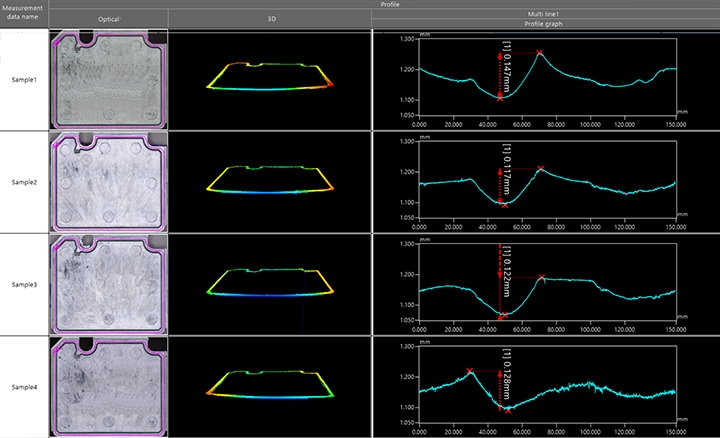

VR-serie voordeel 2: Kwantitatieve vergelijking en analyse van meerdere sets meetgegevens is mogelijk.

De VR-serie kan de 3D-vorm van het hele voorwerp meten door het oppervlak van het voorwerp in amper één seconde in 3D te scannen. Dit maakt het mogelijk om een groot aantal voorwerpen te meten zonder dat er monstervoorbereiding nodig is. Meetlocaties of aantal meetpunten hoeven niet te worden ingesteld, het systeem stelt automatisch de meetcondities voor u in.

Meerdere sets meetgegevens kunnen in een lijst worden weergegeven en dezelfde analyse-inhoud kan tegelijkertijd op alle datasets worden toegepast.

Verschillen in de vormgegevens van meerdere voorwerpen kunnen in één oogopslag worden bevestigd. Dit maakt het mogelijk om batch-analyse van evenwijdigheid uit te voeren in meerdere datasets, en eenvoudig een kwantitatieve evaluatie uit te voeren van hoeveel een NG-onderdeel kromgetrokken is in vergelijking met een OK-onderdeel.

Een grote verscheidenheid aan ondersteunende hulpmiddelen maakt een eenvoudige instelling van de gewenste meetinhoud mogelijk.

Naast de eenvoudige configuratie stellen de ondersteunende hulpmiddelen zelfs beginnende gebruikers in staat om snel en nauwkeurig vormmetingen uit te voeren. Hierdoor kan het aantal monsters eenvoudig worden vergroot, niet alleen voor prototypes en proeven, maar ook voor het meten en inspecteren van producten.

Samenvatting: Uitgebreide verbetering en hogere efficiëntie voor problemen bij evenwijdigheidsmeting van geperste producten

De VR-serie kan 3D-doelvormen nauwkeurig en onmiddellijk meten met behulp van 3D-scannen aan hoge snelheid zonder het voorwerp aan te raken. Evenwijdigheidsmeting kan onmiddellijk worden uitgevoerd voor kleine onderdelen, grote onderdelen en onderdelen met complexe vormen. Deze producten kunnen alle problemen van conventionele meetinstrumenten oplossen.

- Omdat alle oppervlaktegegevens contactloos kunnen worden vastgelegd, is het mogelijk doorsneden te meten waar een stylus niet bij kan. Evenwijdigheid kan eenvoudig en nauwkeurig worden gemeten, zelfs voor kleine onderdelen.

- Een grote verscheidenheid aan ondersteunende hulpmiddelen elimineert het probleem van afwijkingen in meetwaarden veroorzaakt door menselijke factoren. Dit maakt het mogelijk om echte kwantitatieve metingen uit te voeren.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.

- 3D Optical Profilometer VR-Series voor metingen met hogere resolutie en hogere nauwkeurigheid

-