Een methode voor nauwkeurige en eenvoudige meting van oppervlakten

Oppervlakte verwijst over het algemeen naar de oppervlakte van een driedimensionaal object zoals een kubus, bol of kegel. Deze metingen brengen echter een hoge moeilijkheidsgraad met zich mee. Als oplossing wordt een optische microscoop, een digitale microscoop of een CNC-beeldmeetinstrument gebruikt. Met deze hulpmiddelen kunnen gebruikers de oppervlakte berekenen op basis van 2D-gegevens, maar ze kunnen geen nauwkeurige meting van de oppervlakte verzamelen. Hoewel meten mogelijk is met behulp van een verplaatsingssensor of ruwheidsmeter, meten deze instrumenten alleen punten en lijnen, waardoor veel werk en tijd nodig is om het oppervlak te meten.

Hieronder beschrijven we de oppervlakte van verschillende meetdoelen, alsook problemen van de meetmethoden en een oplossing voor deze problemen.

- Oppervlakte

- Problemen bij conventionele oppervlaktemetingen

- Oplossing voor problemen bij oppervlaktemetingen

- Samenvatting: Drastische verbetering en hogere efficiëntie bij moeilijke oppervlaktemetingen

Oppervlakte

Oppervlakte verwijst naar de oppervlakte van een 3D-object en is een belangrijke indicator bij het evalueren van functionaliteit, evenals van textuur, hechting, glijprestaties, warmteafvoer en oppervlakteruwheid. Voor een metalen breukvlak of wrijvingsoppervlak, PGA of gravure met lasermarkering kan het meten van het oppervlak bijvoorbeeld een verscheidenheid aan informatie opleveren.

Metalen breukvlak

Analyse van metalen breukvlakken kan een effectieve methode zijn om de oorzaken van breuken te onderzoeken. Door het metalen breukvlak in detail te onderzoeken, kan de oorzaak van de breuk tot op zekere hoogte worden geïdentificeerd op basis van de breukmorfologie. Het meten van het oppervlak maakt het ook mogelijk karakteristieken te berekenen, zoals het percentage ductiele breuk, dat het percentage brosse breuk van het volledige breukvlak aangeeft.

Slijtoppervlak

Aangezien ruwheid of golving bestaat op de oppervlakken van alle vaste objecten, is contact, zelfs tussen nominaal vlakke oppervlakken, in feite contact tussen uitsteeksels op de oppervlakken (echt contactoppervlak). Door het oppervlak van het slijtoppervlak te meten, kunnen we de oorzaak van de slijtage identificeren. Het werkelijke contactoppervlak kan worden berekend op basis van het oppervlak en de ruwheid van het slijtoppervlak; dit maakt het gemakkelijker de slijtageomstandigheden te identificeren.

Oppervlakte van PGA (Pin Grid Array)

PGA (Pin Grid Array) is een type IC-pakket. Omdat de pinnen met een hoge dichtheid zijn gemonteerd en in sockets worden gestoken, is het onmogelijk de PGA op de socket te monteren als er een afwijking is in de dikte, hoogte of hoek van de pinnen. Daarom is het belangrijk om op een groot aantal locaties kenmerken zoals pinhoogte, volume en oppervlakte te meten.

Oppervlakte van gravering met lasermarkering

De kwaliteit van gravering met lasermarkering kan worden geëvalueerd door het volume, de oppervlakte en de dwarsdoorsnede van het gegraveerde onderdeel te meten. Deze waarden kunnen nuttig zijn bij het instellen van de intensiteit van de laserbestraling, het absorptievermogen van het materiaal voor laserlicht, de spotdiameter en andere parameters.

Problemen bij conventionele oppervlaktemetingen

Voor conventionele oppervlaktemetingen worden optische microscopen, CNC-beeldmeetinstrumenten, ruwheidsmeters en verplaatsingssensoren gebruikt. Er zijn echter problemen met de nauwkeurigheid, waaronder het verkrijgen van resultaten van oppervlaktemetingen en het berekenen van oppervlakten op basis van 2D-gegevens. Daarnaast kost het meten vanwege de hoge moeilijkheidsgraad veel tijd.

Problemen bij oppervlaktemeting met behulp van een optische microscoop

Meting met behulp van een optische microscoop is effectief voor kleine voorwerpen. Microscopen die de afgelopen jaren zijn ontwikkeld, bieden ondersteuning voor kwantificering van meetgegevens en verbeterd bedieningsgemak. Als het voorwerp echter groot is, kan een microscoop niet worden gebruikt om de oppervlakte, het oppervlak en het volume van het hele voorwerp te meten. Zelfs als meten mogelijk is, is er extreem veel tijd en moeite nodig om het voorwerp tijdens het meten te verplaatsen.

Problemen bij oppervlaktemeting met behulp van een CNC-beeldmeetinstrument

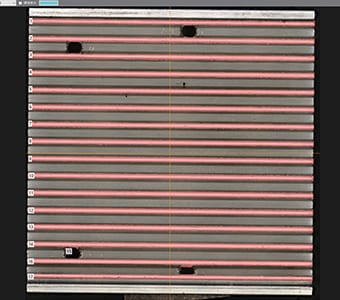

Meestal legt een CNC-beeldmeetinstrument het voorwerp op het platform vast met behulp van een CCD-camera en voert het een 3D-meting uit.

Observatie met behulp van kleurenafbeeldingen is mogelijk, maar volgende problemen doen zich voor bij het meten van het oppervlak:

- Detectiefouten kunnen optreden wanneer er uitsteeksels op het productoppervlak zijn als gevolg van productdefecten zoals bramen of afbrokkeling. Wanneer de meetpunten bovendien niet correct zijn ingesteld, zal afwijking in de meetnauwkeurigheid optreden.

- Wanneer het aantal X-, Y-, Z- of andere meetitems toeneemt, wordt het programma complex en vereist zowel geavanceerde vakkennis als meer manuren voor configuratie. De benodigde meetmanuren nemen evenredig toe met het aantal meetdoelen.

Een ander groot probleem is de behoefte aan een meetkamer die op de referentietemperatuur moet worden gehouden. Daarnaast kunnen niet alle operators op de werkplek een nauwkeurige meting uitvoeren.

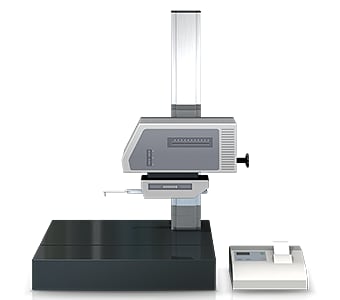

Problemen bij oppervlaktemeting met een ruwheidsmeter of verplaatsingssensor

Bij het meten van de oppervlakteruwheid met een ruwheidsmeter, is meten in de hoogterichting beperkt tot alleen punten of lijnen. Als gevolg hiervan is het noodzakelijk om het aantal meetpunten te vergroten om de vorm nauwkeurig te identificeren. De meettijd die nodig is om een sonde of stylus te verplaatsen neemt evenredig toe met het aantal meetlocaties. Het is ook nodig de positie van het voorwerp aan te passen nadat het werd geïnstalleerd. Bovendien zijn de gemeten waarden niet betrouwbaar omdat de meetpunten per operator kunnen verschillen.

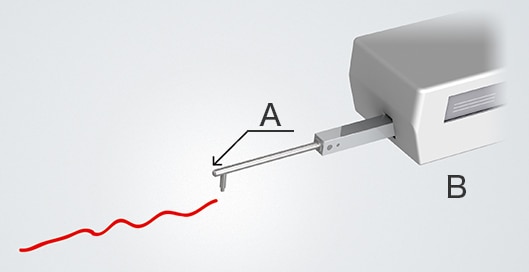

- A

- Stylus

- B

- Detector

Oplossing voor problemen bij oppervlaktemetingen

De meetinstrumenten die gewoonlijk worden gebruikt, brengen problemen met zich mee zoals de lange tijd die nodig is om het voorwerp te positioneren en het feit dat de meting van driedimensionale voorwerpen en gebieden wordt uitgevoerd door middel van punt- of lijncontact. Om deze meetproblemen op te lossen, heeft KEYENCE de 3D Optical Profilometer VR Series ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp vast zonder het aan te raken. Het meet ook de 3D-vorm door het object op het platform in amper één seconde met hoge nauwkeurigheid in 3D te scannen. De VR-serie is in staat tot onmiddellijke en kwantitatieve metingen zonder fouten in de meetresultaten. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

Voordeel 1: Geschikt voor het meten van een groot gebied tot 300 mm x 150 mm.

De meting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Een strikte positionering of andere voorbereidingen zijn niet nodig. Dit maakt het mogelijk om zeer nauwkeurige metingen te laten uitvoeren door bedieners die geen kennis of ervaring hebben op het gebied van meetinstrumenten.

In tegenstelling tot conventionele meetinstrumenten, extraheert de VR-serie de kenmerken van het voorwerp dat op het platform is geplaatst en corrigeert automatisch de positie ervan. De strikte positionering die voorheen veel tijd en moeite vergde, is niet meer nodig. De VR-serie kan ook een groot gebied meten tot 300 mm x 150 mm (11,81" × 5,91") door meerdere meetbeelden samen te voegen. Dit maakt het ook voor een onervaren bediener mogelijk eenvoudig en onmiddellijk metingen uit te voeren, en elimineert de noodzaak een gespecialiseerde bediener voor meetwerk aan te stellen.

Met de VR-serie kan zelfs een voorwerp met een groot oppervlak, zoals een koelplaat, nauwkeurig worden gemeten door het gewoon op het platform te plaatsen en op een knop te drukken.

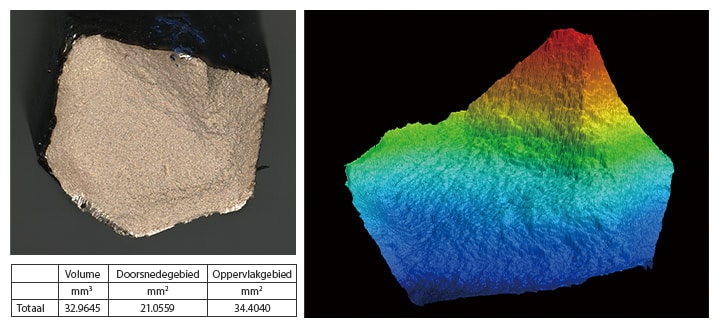

Voordeel 2: Voert een kwantitatieve evaluatie uit van oppervlakten en dwarsdoorsneden.

Voor metalen ductiele breukvlakken is het mogelijk het oppervlak en de dwarsdoorsnede te meten, en ook de verhouding tussen oppervlak en dwarsdoorsnede.

Met de VR-serie kunnen de hoogtegegevens worden gebruikt om het volume en de oppervlakte van het voorwerp te meten, alsook de XY-diameter op de gespecificeerde hoogte. Tellen kan ook tegelijkertijd worden uitgevoerd.

Samenvatting: Drastische verbetering en hogere efficiëntie bij moeilijke oppervlaktemetingen

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Het kan alle problemen oplossen waarmee conventionele meetinstrumenten worden geconfronteerd bij het meten van oppervlakte, volume, dwarsdoorsnede en verhouding van oppervlakte tot dwarsdoorsnede.

- Volume en oppervlakte kunnen tegelijkertijd worden gemeten.

- Dit elimineert afwijkingen als gevolg van menselijke factoren, waardoor echte kwantitatieve metingen mogelijk worden.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.