Eenvoudig en nauwkeurig meten van tapse vormen

Tapse vorm is een term die wordt gebruikt om de vernauwing van een object of oppervlak te beschrijven. Op deze pagina worden de basisprincipes van tapse vormen geïntroduceerd, inclusief hun doel, soorten onderdelen die ze gebruiken, methoden om ze te berekenen, hoe ze worden geproduceerd en veelvoorkomende problemen en oplossingen die verband houden met het meten ervan.

- Tapse vormen

- Onderdelen waarbij tapse vormen worden gebruikt

- Tapse hoek berekenen

- Productiemethoden van tapse vormen

- Problemen bij conventionele metingen van tapse vormen

- Oplossing voor problemen bij metingen van tapse vormen

- Samenvatting: Dramatische verbetering en hogere efficiëntie bij het meten van tapse vormen

Tapse vormen

Tapse vorm geeft omstandigheden aan waarin de diameter, breedte of dikte van een lange, smalle structuur geleidelijk aan kleiner wordt naar het uiteinde toe. Er zijn veel verschillende soorten tapse vormen, die worden geselecteerd op basis van het gebruiksdoel. Tapse vormen worden gebruikt om een structuur te versterken of om montage te vergemakkelijken, en worden gevormd door processen zoals persen of snijden.

Het toevoegen van een tapse vorm aan een ontwerp wordt taps toelopen genoemd. Een grote tapse hoek wordt een scherpe tapse vorm genoemd en een kleine tapse hoek wordt een zachte tapse vorm genoemd. Helling is een term die lijkt op een tapse vorm, en het is noodzakelijk om elk van deze termen correct te gebruiken.

Verschil tussen tapse vorm en helling

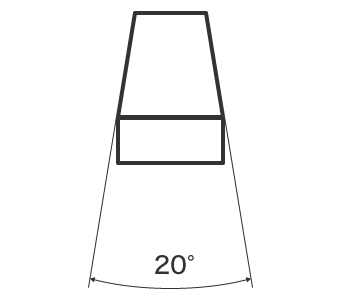

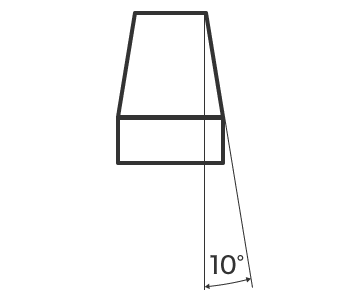

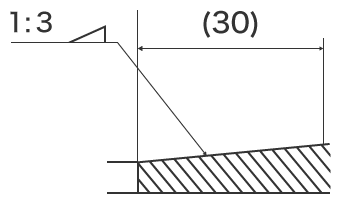

Een vorm met aan beide zijden een hellingshoek is een tapse vorm, terwijl een vorm met aan de ene zijde een hellingshoek terwijl de andere zijde plat is, een helling is. Als we bijvoorbeeld naar dezelfde cirkelvormige kegelvorm kijken en de helling van één zijde beschrijven met alleen de middellijn als referentie, dan is het een helling. Als aan beide zijden een helling beschreven wordt, gaat het om een tapse vorm.

Tekeningnotatie voor tapse vorm en helling

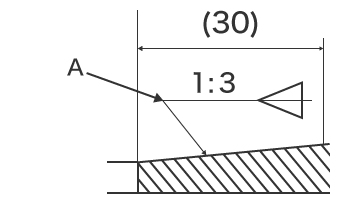

Tapse vorm en helling worden elk aangegeven met een symbool en een numerieke waarde. De maat van de tapse vorm wordt aangegeven door de tapse hoek of tapse verhouding. Helling wordt aangegeven door een getal dat de gradiëntverhouding wordt genoemd.

- A

- Lijn het symbool voor tapse vorm uit in dezelfde richting als de tapse vorm.

Onderdelen waarbij tapse vormen worden gebruikt

Tapse vormen worden gebruikt in een groot aantal onderdelen, zoals lagers die pinnen of assen, pijpen en koellichamen of flenzen ondersteunen. De vormen lopen allemaal taps toe, maar hun doeleinden zijn verschillend en hun vormen hebben verschillende kenmerken.

Schroeven, lagers, montagedelen enz.

Deze onderdelen hebben een tapse vorm (lineaire tapse vorm) die de diameter over een afstand lineair verandert. De zijhoek is constant en de taps toelopende maat wordt aangegeven door de tapse hoek of tapse verhouding.

Koelribben en koellichamen van een motor

Deze onderdelen gebruiken een tapse vorm (exponentiële tapse vorm) die de diameter over een afstand exponentieel verandert. De zijvorm versmalt sneller op afstanden verder van de basis en de punt is erg scherp. Dit maakt het mogelijk de pitch te verminderen en ook het gewicht en de trillingen te verminderen.

Daarnaast wordt een tapse vorm met een parabolische vorm (parabolische tapse vorm) gebruikt in onderdelen die bedoeld zijn om vloeistofweerstand te verminderen, zoals leidingen en vliegtuigcarrosserieën. In onderdelen zoals pinnen die worden gebruikt om andere onderdelen met elkaar te verbinden, wordt een omgekeerde tapse vorm gebruikt. Een omgekeerde tapse vorm heeft de omgekeerde vorm van een gewone tapse vorm en heeft een punt die dikker is dan de basis.

Tapse hoek berekenen

In tekeningen wordt de maat van de tapse vorm meestal aangegeven door de tapse verhouding. In gevallen zoals bij bewerking op een draaibank kan de waarde van de tapse hoek echter vereist zijn.

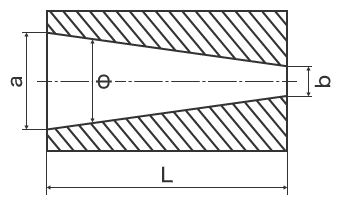

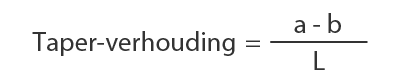

Tapse verhouding

Dit is de verhouding tussen de afmeting van het dikke uiteinde en de afmeting van het dunne uiteinde. Als de tapse verhouding bijvoorbeeld 3:100 is, wordt de diameter 3 mm dunner per 100 mm lengte.

- a

- Grotere zijdiameter

- b

- Kleinere zijdiameter

- L

- Lengte

- Φ

- Tapse hoek

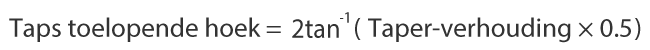

Tapse hoek

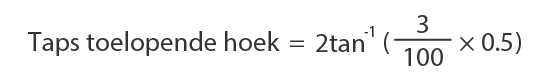

De tapse hoek kan worden berekend met behulp van onderstaande formule.

Als de in de tekening gespecificeerde tapse verhouding bijvoorbeeld 3/100 is, kan de tapse hoek worden berekend zoals hieronder weergegeven.

Productiemethoden van tapse vormen

Tapse vormen worden gemaakt met behulp van een draaibank of pers. Bij persvormen wordt de tapse vorm gecreëerd bij het maken van de matrijs en wordt die vorm vervolgens op een materiaal 'geperst'. In het geval van een draaibank wordt de bewerking uitgevoerd door de hoek van de klauwplaat aan te passen. Hier zullen we introduceren hoe een tapse vorm wordt gemaakt met behulp van een draaibank.

Een draaibank is een werktuigmachine die materiaal verwijdert terwijl het wordt geroteerd. Een inzetstuk of gespecialiseerd snijgereedschap wordt tijdens het roteren op het oppervlak van het object aangebracht en materiaal wordt langs de omtrek verwijderd. Omdat het snijden wordt uitgevoerd terwijl het werkstuk roteert, is deze methode geschikt voor het bewerken van tapse vormen waarvan de diameter dunner wordt naar de punt toe. Bij een draaibank wordt de hoek van de conische vingerfrees opgegeven als 1/2 van de tapse hoek. 1/2 van de tapse hoek is gelijk aan de hellingshoek.

(1) Draai de draaibank en stel de hoek in.

↓

(2) Bedien de hendel van de draaibank en voer het snijden uit.

↓

(3) Nadat u tot het einde hebt gesneden, keert u terug totdat het gereedschap loskomt.

↓

(4) Herhaal deze procedure tot de gewenste vorm is verkregen.

Wanneer een uiterst nauwkeurige draaibank wordt gebruikt, is fijne verwerking van tapse vormen in de orde van micrometers mogelijk. Derhalve zijn zeer nauwkeurige meetinstrumenten vereist voor kwaliteitscontrole.

Problemen bij conventionele metingen van tapse vormen

Het is uitermate belangrijk te bevestigen dat de afmetingen en vormen geproduceerd door bewerking van tapse vormen binnen de toleranties vallen. Vooral omdat een conische tapse vorm driedimensionaal is, is een kwantitatieve 3D-meting met hoge nauwkeurigheid vereist. Er zijn echter verschillende problemen bij het meten met conventionele optische vergelijkers, profielmeetsystemen en tapse meters. Dergelijke problemen omvatten: problemen om nauwkeurige metingen te bekomen en afwijkingen in de gemeten waarden.

Problemen bij meting van tapse vormen met behulp van een optische vergelijker

Een optische vergelijker is een soort optisch meetinstrument met een soortgelijk meetprincipe als een optische microscoop. Een voorwerp wordt op een platform geplaatst en het meetinstrument zendt licht van onderaf uit en projecteert het profiel van het voorwerp op een scherm. Sommige grote optische vergelijkers hebben schermdiameters die groter zijn dan 1 m. Voor onderdelen met verzonken tapse vormen kan het profiel met deze methode niet worden gevisualiseerd zonder eerst het monster te snijden.

Deze meetmethode brengt volgende problemen met zich mee.

- Met een gewone optische vergelijkerlens is slechts een deel van het voorwerp scherp. Daarom is het noodzakelijk handmatig nauwkeurig op elk meetpunt te focussen. Als het voorwerp bijvoorbeeld een cirkelvormige kegel is, is het nodig de focus nauwkeurig op elke meetlocatie in te stellen. Dit resulteert niet alleen in het probleem van meetfouten wanneer de focuspositie verschilt afhankelijk van de operator, maar ook in het probleem van de langere tijd die nodig is om de focus aan te passen wanneer meer locaties worden gemeten. Het kan ook nodig zijn het voorwerp uit te snijden om de vorm van de dwarsdoorsnede te meten.

- Bij het vergelijken van vormen is het noodzakelijk de verschillen visueel te controleren door de projectie te overdekken met een 10× vergrote tekening. Verschillen tussen de geprojecteerde afmetingen en de tekening kunnen niet in numerieke vorm worden verkregen en de profielvorm moet worden overgebracht op calqueerpapier, waardoor het moeilijk wordt om de gegevens op te slaan en te vergelijken.

Dit resulteert in een aantal grote problemen. Niet alle operators ter plaatse zijn in staat vormen nauwkeurig te meten. Er zijn ook enkele locaties die niet kunnen worden gemeten en het kan nodig zijn om het voorwerp uit te snijden.

Problemen bij meting van tapse vormen met behulp van een profielmeetsysteem

Een profielmeetsysteem meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen. De afgelopen jaren zijn er profielmeetsystemen ontwikkeld die een laser gebruiken in plaats van een stylus om complexe vormen te meten door het profiel contactloos te volgen. Sommige modellen zijn zelfs in staat om zowel de boven- als onderkant te meten.

Een profielmeetsysteem moet een nauwkeurige meetlijn volgen in de loodrechte richting ten opzichte van de beoogde tapse vorm.

Dit brengt de volgende problemen met zich mee.

- Het meetwerk vergt veel tijd, inclusief tijd om het monster aan een mal te bevestigen en het te nivelleren. Ook zijn kennis en vaardigheden vereist met betrekking tot het gebruik van profielmeetsystemen om een voorwerp nauwkeurig waterpas te plaatsen.

- De stylus van een profielmeetsysteem beweegt op en neer in een boog gecentreerd op het draaipunt van de stylusarm, en de punt van de stylus beweegt ook in de richting van de X-as. Dit levert fouten op in de gegevens op de X-as.

- De gewenste lijn volgen met de stylus is buitengewoon moeilijk werk, en zelfs een kleine verschuiving van de stylus veroorzaakt een fout in de gemeten waarden.

Oplossing voor problemen bij metingen van tapse vormen

Als we de problemen van conventionele meetinstrumenten onder de loep nemen, blijkt dat er een bepaald punt is dat alle problemen gemeen hebben. Dit is het meten van een driedimensionaal voorwerp of gebied door middel van punt- en lijncontact.

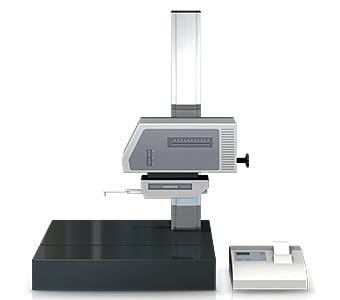

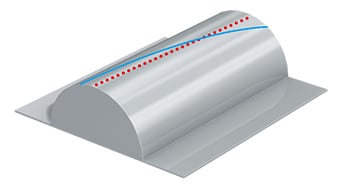

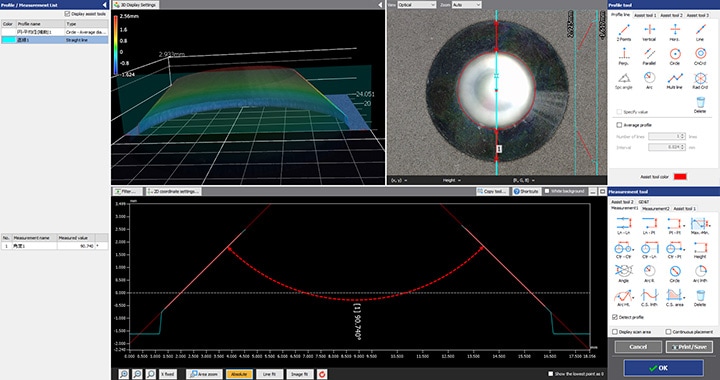

Om deze meetproblemen op te lossen, heeft KEYENCE de 3D Optical Profilometer VR Series ontwikkeld. De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp vast zonder het aan te raken. Het meet ook de 3D-vorm door het object op het platform in amper één seconde met hoge nauwkeurigheid in 3D te scannen. Dit maakt een onmiddellijke kwantitatieve meting mogelijk die vrij is van afwijkingen in de meetresultaten. Hieronder worden er enkele specifieke voorbeelden van de voordelen toegelicht.

Voordeel 1: Meet zonder het voorwerp te snijden

Omdat de taster niet helemaal tot op de bodem kan reiken, is het met een meetinstrument van het contacttype moeilijk om voorwerpen te meten waar de pitch klein is en er uitsparingen zijn, zoals mesgereedschappen en koelribben.

De VR-serie kan tapse vormen en andere vormen meten door het object virtueel in dwarsdoorsnede te snijden, iets waarvoor voorheen het daadwerkelijk snijden van het object nodig was. Zelfs objecten met verzonken gebieden kunnen worden gemeten zonder ze te vernietigen.

Gebruikers kunnen ook sjablonen maken voor vaak gemeten items om het meetproces te stroomlijnen en meerdere onderdelen snel te analyseren.

Voordeel 2: Meet een groot gebied van maximaal 300 mm x 150 mm

De meting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Een strikte positionering of andere voorbereidingen zijn niet nodig. De VR-serie kan kenmerken uit het object extraheren en de uitlijning van het onderdeel automatisch aanpassen. Dit maakt het mogelijk om zeer nauwkeurige metingen te laten uitvoeren door bedieners die geen kennis of ervaring hebben op het gebied van meetinstrumenten.

Samenvatting: Dramatische verbetering en hogere efficiëntie bij het meten van tapse vormen

De VR-serie lost de problemen op waarmee conventionele meetinstrumenten worden geconfronteerd door onmiddellijk 3D-voorwerpen te meten met zeer nauwkeurige, contactloze 3D-scans.

- Meet doorsneden zonder het voorwerp te snijden.

- Elimineert afwijkingen die het gevolg zijn van menselijke factoren, waardoor echte kwantitatieve metingen mogelijk worden.

- Zonder dat nauwkeurige positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-metingen en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.