Een methode voor een onmiddellijke en nauwkeurige meting van de oppervlaktetextuur

Het legpatroon van natuurlijke houtnerf of leer in vergelijking met dat op het oppervlak van metaal, kunststof, glas, steen of ander materiaal wordt de oppervlaktetextuur genoemd. Naast een hoogwaardig gevoel en een meerwaarde wordt er ook oppervlaktetextuur toegevoegd om de duurzaamheid en veiligheid te verbeteren. Het wordt gebruikt in een breed scala aan producten, waaronder kantoorapparatuur zoals pc's en printers, instrumentenpanelen voor auto's, mobiele telefoons en videogameconsoles voor thuisgebruik.

Hier zullen we de principes, belangrijkste punten en andere basisprincipes uitleggen als het gaat om het structureren van gegoten producten. We zullen de veelvoorkomende problemen bij de meting en mogelijke oplossingen voor deze problemen behandelen.

- Oppervlaktetextuur

- Principes van de gegoten producten met een oppervlaktetextuur

- Belangrijkste punten van de oppervlaktetextuur

- Problemen bij conventionele metingen van de oppervlaktetextuur

- Oplossing voor problemen bij het meten van de oppervlaktetextuur

- Samenvatting: Drastische verbetering en hogere efficiëntie bij metingen van moeilijke oppervlaktetexturen

Oppervlaktetextuur

U hebt waarschijnlijk het woord "oppervlaktetextuur" gezien in de beschrijving van een leren oppervlak. Oppervlaktetextuur geeft het oppervlak van een product een natuurlijke houtnerf, leerpatroon of mat patroon. De textuur kan de levensduur van het product verlengen, het uiterlijk verbeteren en een hoogwaardig gevoel geven.

Het proces van het aanbrengen van textuur tijdens de productie wordt het textureren van het oppervlak genoemd. Het wordt ook wel satineren of etsen genoemd. Deze texturen kunnen worden gemaakt met mallen (holte of kern) die machinaal zijn bewerkt met het textuurpatroon erop, dat vervolgens wordt overgebracht op het productoppervlak tijdens het gieten of chemisch etsen waarbij er chemicaliën worden gebruikt om metaal op te lossen en te zandstralen.

Principes van de gegoten producten met een oppervlaktetextuur

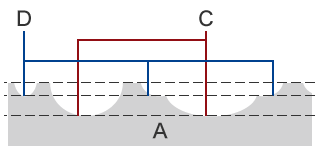

De oppervlaktetextuur wordt geproduceerd door een machinaal bewerkt patroon in de textuurmatrijs over te brengen op het product. Om deze reden moet een textuurmatrijs uitgebreid worden bewerkt om een textuur te reproduceren die een driedimensionaal gevoel heeft dat zo dicht mogelijk bij de realiteit ligt. Dit wordt bereikt door de processen van overbrengen en etsen te herhalen. De basisprincipes van de verwerking zijn dezelfde, ongeacht welk patroon er wordt gereproduceerd. Dit proces wordt toegelicht aan de hand van de onderstaande afbeeldingen van de dwarsdoorsnede.

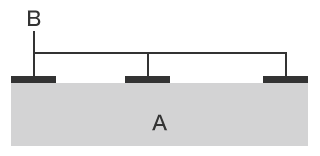

-

Eerste overdracht

-

Eerste ets

- A

- Matrijs

- B

- Zuurvaste inkt

- C

- Het metaal op delen waar er geen zuurvaste inkt is aangebracht, wordt geërodeerd en verwijderd.

-

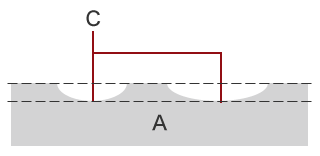

Tweede overdracht

-

Tweede ets

- A

- Matrijs

- B

- Zuurvaste inkt

- C

- Het deel dat bij de eerste ets is verwijderd, wordt nog dieper.

- D

- Deel verwijderd bij de tweede ets

-

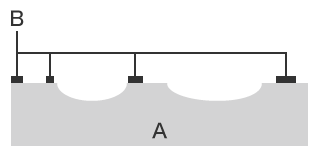

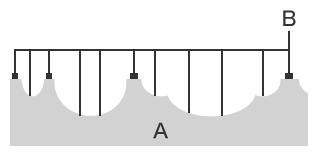

Derde overdracht

-

Derde ets

- A

- Matrijs

- B

- Zuurvaste inkt

- C

- Nieuw deel dat verwijderd is bij de derde ets

Op deze manier ontstaat er door herhaaldelijk overbrengen en etsen een textuurmatrijs met een zeer expressieve textuur die een driedimensionaal gevoel creëert. Het proces kan één keer worden uitgevoerd voor een eenvoudig structuurpatroon, of het kan tien keer of vaker worden herhaald voor een complex patroon.

Bij het textureren van oppervlakken gebeurt bijna 80% van het hele proces handmatig. Vooral het overdragen vereist vakmanschap en zwaar werk, en er zijn veel manuren voor nodig.

Belangrijkste punten van de oppervlaktetextuur

In de meeste gevallen wordt het textureren van de oppervlakte uitgevoerd nadat de machinale en polijstwerkzaamheden zijn voltooid. Als er een correctie nodig is of als er een defect optreedt dat niet kan worden gecorrigeerd, kan dit een ernstig negatief effect hebben op het productieschema. Om deze reden begrijpt u dat de oppervlaktetexturering het laatste proces is dat zeer grote risico's met zich meebrengt.

Hieronder volgen de belangrijkste punten die aandacht vereisen bij gewone oppervlaktestructuren om het risico op het optreden van defecten te verminderen.

Polijst het matrijsoppervlak met schuurpapier of schuurkorrels.

Verwijder microscheurtjes in de matrijs en de bewerkte laag van het oppervlak allemaal.

Voorkom defecten veroorzaakt door het materiaal van de matrijs.

Selecteer voor de matrijs staalmateriaal met een laag risico op materiaaldefecten, zoals holtes (bellen), onzuiverheden of carbiden.

Zorg er bij de warmtebehandeling van het staalmateriaal voor dat de snijrichting en rolrichting waar mogelijk dezelfde zijn

Als de richtingen niet dezelfde zijn, kunnen er oneffenheden ontstaan en kan het onmogelijk zijn om een uniforme textuur te produceren. Daarnaast is het ook belangrijk dat texturen niet worden toegepast op locaties waar er lasreparaties zijn uitgevoerd.

Let op de lossingshoek en dikte.

Stel de lossingshoeken zo groot mogelijk in. Wanneer de zijkanten van de matrijs worden bewerkt, vergroot dan ook de dikte van het gegoten product om de krimp bewust te vergroten. Regel indien mogelijk de temperatuur van het matrijsoppervlak met behulp van een koelstructuur en patroonverwarmer.

Het kan ook mogelijk zijn om de kwaliteit te verbeteren door het proces te wijzigen, zodat de bewerking wordt uitgevoerd na de oppervlaktetextuur. Het uiteindelijke uiterlijk van de oppervlaktestructuur verandert visueel afhankelijk van factoren zoals het type materiaal van de matrijs, de kleur en het glasvezelgehalte. Raadpleeg daarom eerdere gegevens en selecteer dienovereenkomstig het textuurtype, de diepte en andere kenmerken.

Problemen bij conventionele metingen van de oppervlaktetextuur

Met oppervlaktetextuur zullen de diepte, hoogte en patroonvorm een groot effect hebben op de productkwaliteit. Defecten in de oppervlaktetextuur beïnvloeden meer dan alleen het uiterlijk en het gevoel. In het geval van oppervlaktetextuur om uitglijden te voorkomen, kunnen defecten de veiligheid en de algehele grip van een onderdeel beïnvloeden. In het geval van textuur die bedoeld is om oppervlaktefouten te verbergen, kunnen defecten de productiviteit beïnvloeden. Om deze reden zijn er een meting en inspectie noodzakelijk om te bevestigen dat de oppervlaktetextuur over het gehele oppervlak is zoals bedoeld.

Conventioneel worden er microscopen en ruwheidsmeters gebruikt om textuurmetingen en -kwantificaties uit te voeren. Deze meetmethoden brengen echter enkele veelvoorkomende problemen met zich mee.

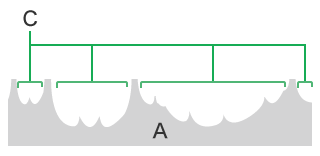

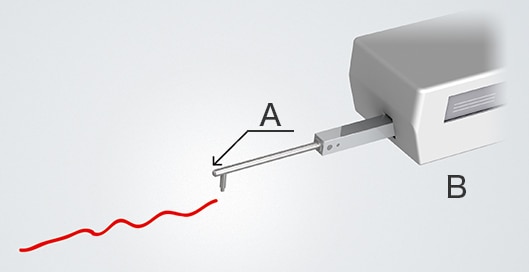

Problemen bij het meten van de oppervlaktetextuur met behulp van een ruwheidsmeter of afstandssensor

Bij het meten van de oppervlakteruwheid met een ruwheidsmeter, is meten in de hoogterichting beperkt tot alleen punten of lijnen. Als gevolg hiervan is het noodzakelijk om het aantal meetpunten te vergroten om de vorm nauwkeurig te identificeren. De tijd die nodig is om metingen uit te voeren door een sonde of stylus te bewegen, neemt toe in verhouding tot het aantal meetlocaties. Omdat er bovendien een positioneringscorrectie nodig is nadat het object is geïnstalleerd, zijn de gemeten waarden niet betrouwbaar, omdat de meetpunten variëren afhankelijk van de bediener.

- A

- Sonde

- B

- Detector

Problemen bij het meten van de oppervlaktetextuur met behulp van een microscoop

In tegenstelling tot ruwheidsmeters kunnen microscopen "oppervlakte"-informatie vastleggen. Groefbreedtes kunnen worden gemeten door het aantal bewegingen van het platform te bepalen, en de diepte kan ook worden gemeten door de mate van de focusverandering te bepalen.

Tegelijkertijd zijn de metingen afhankelijk van het menselijk oog, wat resulteert in variaties als gevolg van verschillen in het oordeel van de bediener. Een bijkomend probleem is dat microscopen oorspronkelijk niet bedoeld zijn om te meten. Het is mogelijk dat de meetresultaten niet kunnen worden gekwantificeerd of dat de betrouwbaarheid van de gekwantificeerde meetwaarden laag is.

Oplossing voor problemen bij het meten van de oppervlaktetextuur

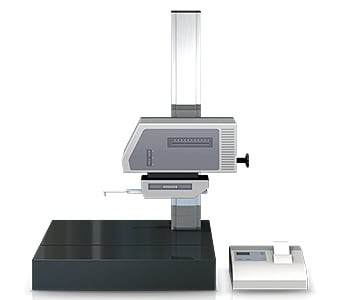

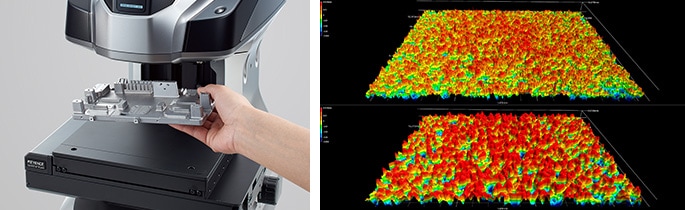

De meetinstrumenten die traditioneel worden gebruikt om de oppervlaktetextuur te analyseren, geven problemen bij het meten van driedimensionale objecten en gebieden. Deze metingen worden uitgevoerd door middel van punt- of lijncontact, wat resulteert in een lage betrouwbaarheid. Om deze meetproblemen op te lossen, heeft KEYENCE de Optische 3D-profielmeter van de VR-serie ontwikkeld.

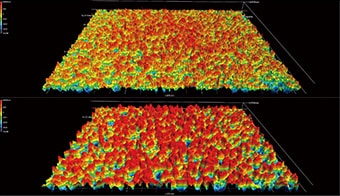

De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak vast zonder het aan te raken. Het meet ook de 3D-vorm door het object op het platform in amper één seconde met hoge nauwkeurigheid in 3D te scannen. Ze is in staat tot onmiddellijke en kwantitatieve metingen. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

Voordeel 1: Geschikt voor het meten van een breed gebied tot 300 mm x 150 mm.

De meting kan worden uitgevoerd door het object op het platform te plaatsen en op een knop te drukken. Een strikte positionering of andere voorbereidingen zijn niet nodig. Dit helpt ervoor te zorgen dat alle bedieners, ongeacht hun vaardigheidsniveau, nauwkeurige en herhaalbare resultaten kunnen krijgen.

In tegenstelling tot conventionele meetinstrumenten, is de VR-serie in staat om eenvoudig de hoogteparameters van de oppervlaktetextuur te meten, verdeeld over een groot gebied, iets wat voorheen veel tijd en moeite kostte om te meten. Softwaretools waarmee er een verscheidenheid aan metingen eenvoudig kan worden uitgevoerd, zijn ook inbegrepen. Dit maakt het mogelijk voor zelfs een bediener die niet bekend is met meetprincipes om gemakkelijk en onmiddellijk analyses uit te voeren. Dit elimineert de noodzaak om een gespecialiseerde bediener aan het gereedschap toe te wijzen.

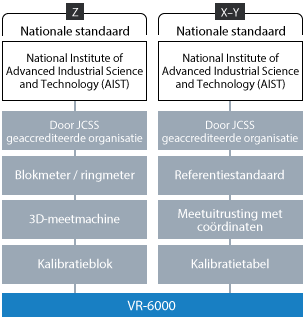

Voordeel 2: Het meetsysteem ondersteunt de traceerbaarheid.

De VR-serie is een contactloze coördinatenmeetmachine die zorgt voor traceerbaarheid volgens de nationale normen. Systeemprestaties zijn gegarandeerd voor zowel de nauwkeurigheid als herhaalbaarheid, waardoor er zeer betrouwbare meetresultaten worden geproduceerd waarop u kunt vertrouwen. Kalibratiecertificaten worden standaard geleverd bij de hoofdeenheid en het kalibratiebord.

Een kalibratiemeter met inspectierapport en een kalibratiecertificaat worden ook standaard meegeleverd. De meter is gekoppeld aan de referentieschaal die wordt gebruikt door JCSS-certificeringslaboratoria. Als gevolg hiervan kan elke gebruiker eenvoudig en nauwkeurig ter plaatse kalibraties uitvoeren zonder een technicus te hoeven bellen voor assistentie.

Samenvatting: Drastische verbetering en hogere efficiëntie bij metingen van moeilijke oppervlaktetexturen

De VR-serie kan de 3D-vorm van objecten nauwkeurig en onmiddellijk meten door middel van snel en contactloos scannen. Zelfs moeilijke metingen, zoals de hoogte en ruwheid van de oppervlaktetextuur, kunnen in slechts één seconde worden voltooid. De VR-serie kan helpen bij het oplossen van de vele problemen waar conventionele meetinstrumenten tegenaan lopen.

- Omdat het volledige oppervlak wordt gemeten, kan de VR-serie eenvoudig de oppervlaktetextuur over een groot gebied meten. Het kan ook verschillende parameters van ruwheid meten.

- Dit elimineert afwijkingen als gevolg van menselijke factoren, waardoor echte kwantitatieve metingen mogelijk worden.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook onderdeel-tot-onderdeel- en CAD-tot-onderdeelvergelijking mogelijk. Gebruikers kunnen ook eenvoudige gegevensanalyses uitvoeren en toleranties toewijzen om duidelijke geslaagd/niet geslaagd-resultaten te krijgen. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.