Natychmiastowy pomiar płytek drukowanych (PCB)

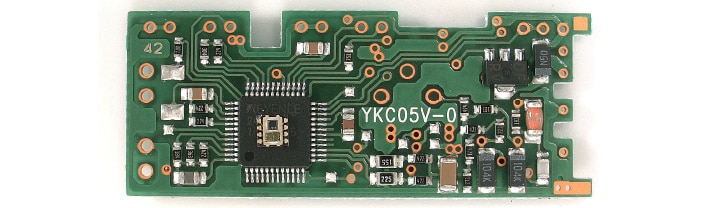

W ostatnich latach urządzenia takie jak smartfony, tablety i urządzenia ubieralne stały się mniejsze i węższe, jednocześnie oferując więcej funkcji. Płytki drukowane i inne elementy używane w tych urządzeniach również stały się mniejsze, a ich rozmieszczenie jest coraz gęstsze i wielowarstwowe. Spowodowało to wzrost zapotrzebowania na bardziej szczegółową kontrolę i analizę produktów. Najnowszy model serii VK-X firmy KEYENCE umożliwia wykonywanie powtarzalnych pomiarów, automatyczny pomiar wielu miejsc tego samego obiektu i tworzenie szablonów analizy „prawidłowe/nieprawidłowe”. W tej sekcji przedstawiono informacje techniczne dotyczące płytek drukowanych i montowanych na nich elementów wraz z przykładowymi inspekcjami przy użyciu profilometru powierzchniowego 3D.

- Płytka drukowana

- Typy płytek drukowanych

- Przykładowe inspekcje płytek drukowanych i montowanych na nich elementów

- Sposób montażu płytek drukowanych

- Elementy płytek drukowanych

- Przykładowe kontrole płytek drukowanych

- Podstawy lutowania

- Typy lutów

- Jak lutować

- Przykładowe kontrole elementów zamontowanych na płytce drukowanej

Płytka drukowana

Płytki drukowane z zamontowanymi elementami nazywane są płytkami PCB (Printed Circuit Board). Natomiast płytki bez zamontowanych elementów określa się jako PWB (Printed Wiring Boards).

Typy płytek drukowanych

- Płytka jednostronna (jednowarstwowa)

-

Z jednej strony płytki przymocowana jest warstwa folii miedzianej.

Płytki tego typu mają otwory nieprzelotowe wykonywane przez wiercenie lub wykrawanie i nie są powlekane. Stosowane są głównie w masowo produkowanych urządzeniach elektronicznych do użytku konsumenckiego w celu obniżenia kosztów produkcji.

- A

- Otwór nieprzelotowy

- B

- Folia miedziana

- C

- Podstawa

- Płyta dwustronna (dwuwarstwowa)

-

Po obu stronach płytki przymocowana jest folia miedziana.

Koszt jest nieco wyższy niż w przypadku płytki jednostronnej, ale przestrzeń na okablowanie i montaż jest podwojona, więc rozmiar płytki może być mniejszy. Z tego powodu znajdują one powszechnie zastosowanie w urządzeniach elektronicznych.

- A

- Otwór przelotowy

- B

- Folia miedziana

- C

- Podstawa

- Płyta wielowarstwowa

-

W przypadku wielowarstwowych płytek drukowanych nakłada się folię miedzianą i warstwę izolacyjną zwaną prepregiem. Dostępne są płyty cztero-, sześcio- i ośmiowarstwowe. Im więcej warstw ma płytka, tym bardziej skomplikowana jest jej struktura i tym wyższe są koszty produkcji. Zasilanie i typowe linie sygnałowe można umieścić wewnątrz płytki, co zwiększa przestrzeń na powierzchni i gęstość montażu.

- A

- Otwór przelotowy

- B

- Folia miedziana

- C

- Podstawa

- D

- Prepreg

- Elastyczne płytki

-

Elastyczne płytki są powszechnie używane do montażu wewnątrz ruchomych elementów lub składanych obudów. W płytach tych stosuje się materiały foliowe, w tym poliimid. Płytki są cienkie i mają elastyczną strukturę.

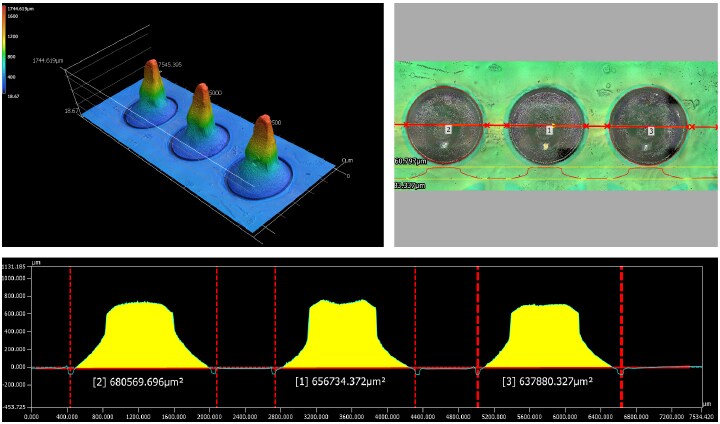

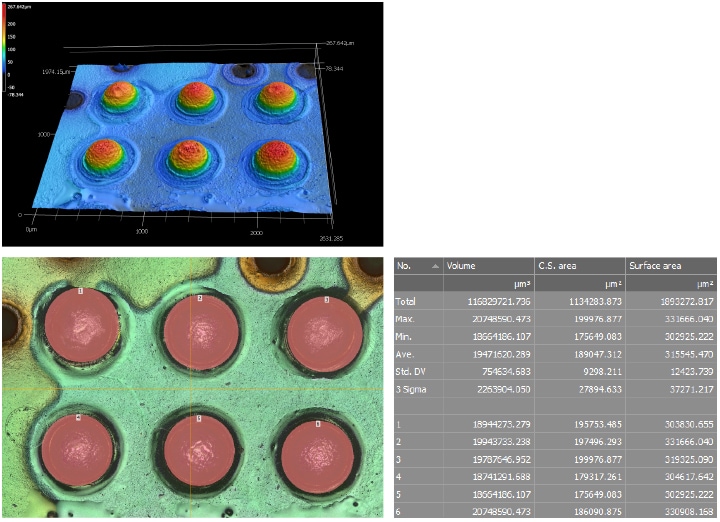

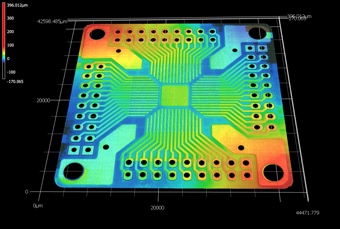

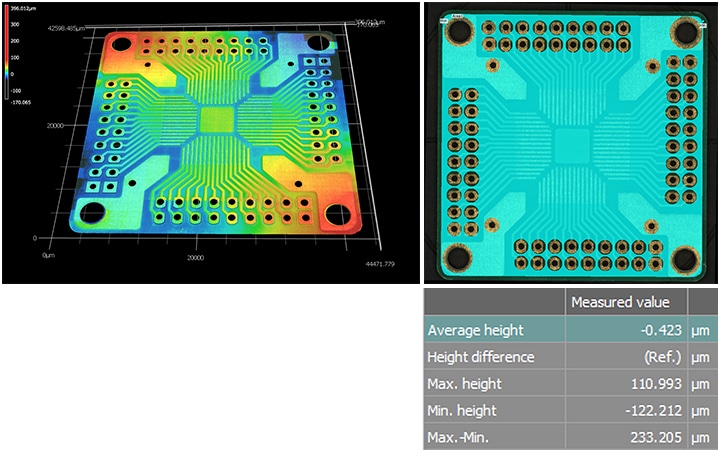

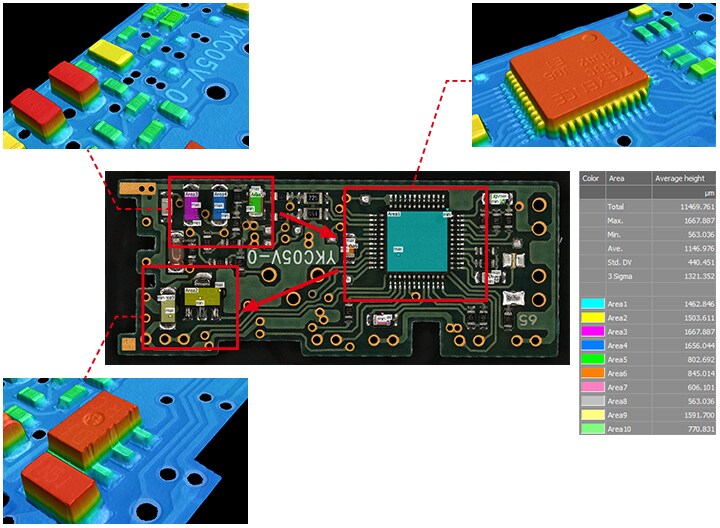

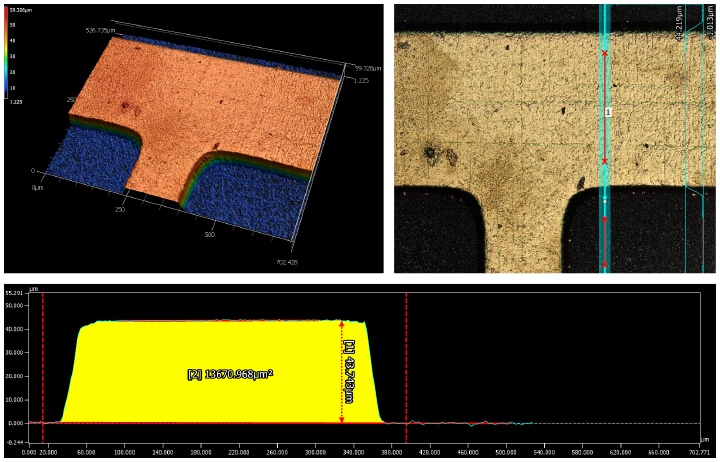

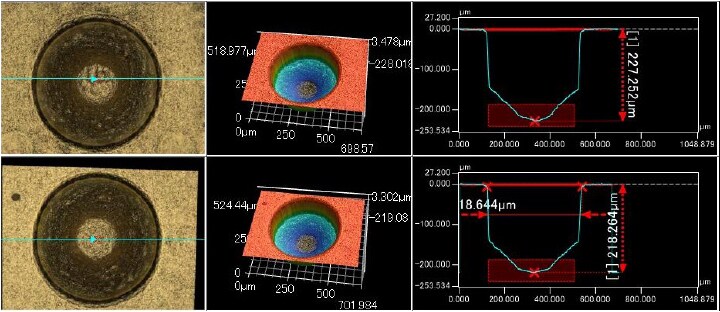

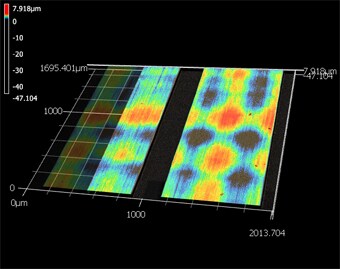

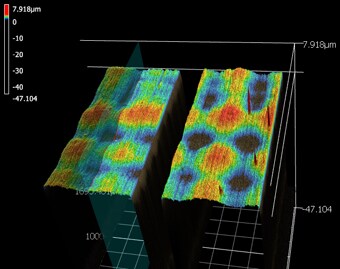

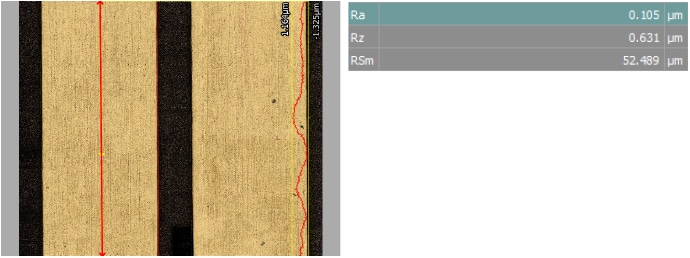

Przykładowe inspekcje płytek drukowanych i montowanych na nich elementów

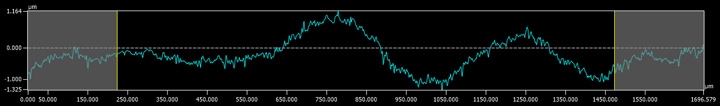

Funkcja pomiaru powierzchni może również automatycznie mierzyć maksymalne i minimalne punkty na powierzchni.

Sposób montażu płytek drukowanych

Montaż płytek drukowanych to proces łączenia części elektronicznych na płytce drukowanej w celu utworzenia obwodów elektronicznych.

Części łączy się przez lutowanie. Istnieją dwie metody łączenia: IMT (Insertion Mount Technology) i SMT (Surface Mount Technology).

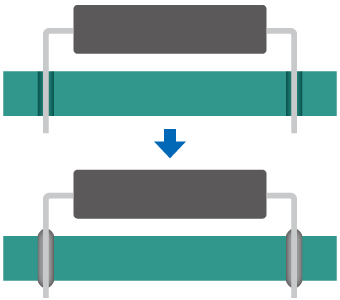

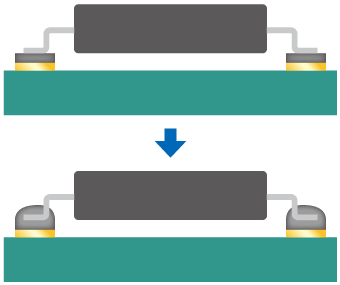

Technologia montażu przez otwór (IMT)

Wyprowadzenia wkłada się do otworów przelotowych na płytce drukowanej i lutuje. Gdy na płytce umieszczanych jest więcej elementów, rozmiar płytki musi zostać zwiększony. Części elektroniczne z wyprowadzeniami wychodzącymi w dół z obudowy w celu montażu IMT nazywa się elementami w obudowie DIP (Dual In-line Package).

Technologia montażu powierzchniowego (SMT)

Obecnie główną metodą montażu płytek drukowanych jest technologia montażu powierzchniowego (SMT). Elektrody lutuje się do powierzchni płytek drukowanych bez użycia otworów przelotowych. W przeciwieństwie do montażu IMT elektrody nie przechodzą przez płytkę drukowaną, więc po obu jej stronach można zamontować wiele elementów, co pozwala na stosowanie mniejszych płytek. Elementy montowane bez wyprowadzeń określa się jako SMD (Surface Mount Devices).

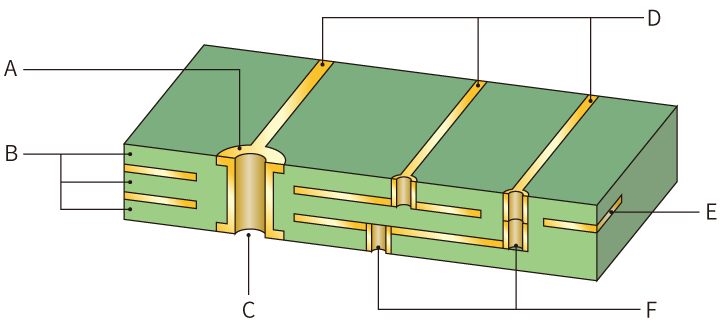

Elementy płytek drukowanych

Otwory łączące różne warstwy obwodów nazywa się przelotkami. Powierzchnie łączące to obszary otaczające otwory przelotowe, które służą do lutowania wyprowadzeń elementów elektronicznych.

- A

- Powierzchnia łącząca (podłoże)

- B

- Warstwa izolacyjna (prepreg)

- C

- Otwór przelotowy

- D

- Ścieżka (wzór)

- E

- Warstwa płaszczyzn lub warstwa przewodząca

- F

- Przelotka

Przykładowe kontrole płytek drukowanych

Podstawy lutowania

Co to jest lutowanie?

Lutowanie to proces łączenia dwóch różnych metali. Stop tworzony jest przez cynę w stopionym lucie i miedź z płytki drukowanej.

Co oznacza określenie „bezołowiowy”?

Konwencjonalny lut (eutektyczny/ołowiowy) zawiera około 40% ołowiu (63% cyny, 37% ołowiu). Temperatura topnienia wynosi 183°C. Zazwyczaj lut podgrzewa się do temperatury około 250°C, ale obciążenie środowiska ołowiem jest duże, gdy jest on usuwany jako odpad przemysłowy. Spowodowało to wzrost popularności lutów bezołowiowych. Lut bezołowiowy wymaga temperatury wyższej o około 30°C, a zwilżalność jest gorsza, więc lutowanie bezołowiowe jest trudniejsze do wykonania.

Jaka jest rola topnika?

Topnika służy do zwiększenia topliwości i zwilżalności lutu. Topnik kalafoniowy jest powszechnie stosowany i skutecznie zapobiega utlenianiu podczas ogrzewania oraz usuwa warstwy tlenków i plamy chemiczne.

Typy lutów

Lut na szpuli

Powszechnie używany do lutowania elementów elektronicznych za pomocą lutownicy. Lut na szpuli ma kształt rurki z topnikiem w środku.

Pasta lutownicza

Używana do montażu elementów SMT, w przypadku których lut jest drukowany na płytkach PCB.

Pręt lutowniczy

Używany do montażu w procesie IMT, w którym wyprowadzenia części i powierzchnie płytek drukowanych lutuje się w tyglu lutowniczym.

Jak lutować

Lutownica

Narzędzie służące do podgrzewania punktów lutowniczych i złączy. Wiele lutownic ma grzałki elektryczne wykorzystujące drut nichromowy lub grzałki ceramiczne. Korzystanie z lutownic z regulacją temperatury na grocie pozwala na stabilniejsze lutowanie.

Metoda rozpływowa

Spód płytki drukowanej zanurza się w tyglu lutowniczym wypełnionym roztopionym lutem. Ten typ służy głównie do montażu części DIP z wyprowadzeniami. Istnieją dwa rodzaje tygli lutowniczych: statyczne, w których powierzchnia stopionego lutu jest nieruchoma, oraz falowe, w których powierzchnia się porusza.

Metoda rozpływowa

Pastę lutowniczą nadrukowuje się na płytkach drukowanych i podgrzewa w celu przylutowania elementów. Lutowanie rozpływowe służy do montażu elementów SMD.

- A

- Wysoka temperatura

Przykładowe kontrole elementów zamontowanych na płytce drukowanej