Řešení problémů při měření tloušťky zubů ozubených kol

Stejně jako šrouby a pružiny jsou i ozubená kola součástkami, které se používají ve velkém množství produktů. V závislosti na aplikaci se používá široká škála velikostí, tvarů a materiálů ozubených kol. Funkce ozubených kol jsou stejně rozsáhlé a používají se v mnoha různých aplikacích, včetně nejen ozubených kol, ale také ozubených kol, která se spojují s hřídeli, vačkami a dalšími součástmi. Všechna ozubená kola jsou vyráběna s vysokou přesností.

V průběhu používání však dochází k deformaci v důsledku opotřebení. Zvláště důležitý je rozměr tloušťky zubu, který ovlivňuje pevnost ozubeného kola i jeho pohyblivost.

Tato stránka vysvětluje základní informace, jako jsou názvy částí ozubených kol, pojem pevnosti a metody měření tloušťky zubů. Kromě toho přináší řešení pro měření tloušťky zubů, které bylo dříve velmi obtížné, nepřesné a vyžadovalo mnoho času a práce.

- Tloušťka zubu ozubeného kola

- Příčiny změn tloušťky zubů ozubených kol

- Problémy při konvenčním měření tloušťky zubů ozubených kol

- Řešení problémů při měření tloušťky zubů ozubených kol

- Shrnutí: Výrazné zlepšení a vyšší efektivita při obtížném měření tloušťky zubů ozubených kol

Tloušťka zubu ozubeného kola

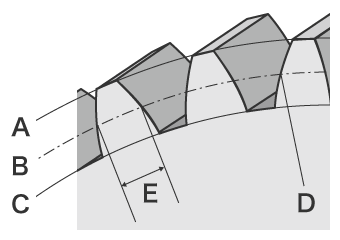

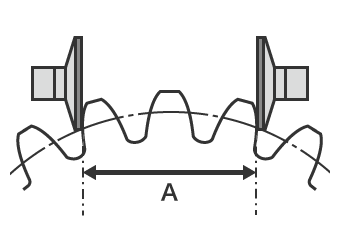

- A

- Hlavová kružnice

- B

- Roztečný kruh

- C

- Dedendační kružnice

- D

- Bod rozteče

- E

- Tloušťka zubu

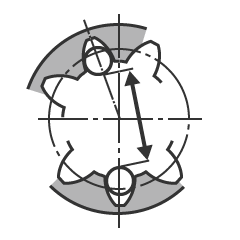

Tloušťka zubu je tloušťka jednoho zubu na roztečné kružnici. Vysvětlíme si to na příkladu čelního ozubeného kola, které je nejběžnějším typem ozubeného kola. Konstrukce čelního ozubeného kola je znázorněna na obrázku.

Příčiny změn tloušťky zubů ozubených kol

Při otáčení ozubeného kola působí na jeho zuby ohybové zatížení (ohybový moment), přítlak a tlakové zatížení. Při kontaktu zubu s jinou částí dochází ke tření na povrchu zubu a jeho opotřebení. Pokud se tloušťka zubu změní v důsledku deformace nebo opotřebení, zvětší se vůle a může způsobit hluk, vibrace nebo jiné problémy. Při použití převodů je třeba plně zohlednit zatížení a opotřebení. Při vysoké tvrdosti a nízkém riziku poškození v důsledku náklonu se pevnost ozubeného kola určuje podle zatížení v ohybu (ohybového momentu). Při nízké tvrdosti nebo při dlouhodobém provozu ozubeného kola je pevnost určena pevností povrchu zubu.

Změny tloušťky zubu ozubeného kola v důsledku ohybového zatížení (ohybový moment)

Na zuby ozubeného kola působí velké zatížení, které se označuje jako „zatížení v ohybu“. Zatížení v ohybu je zatížení, které působí na jeden zub. Pokud zatížení v ohybu překročí pevnost povrchu zubu ozubeného kola, zub se deformuje.

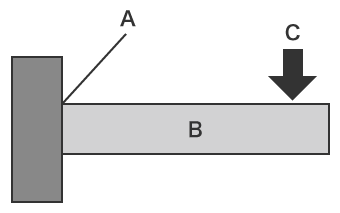

Zatížení působící na zub ozubeného kola lze pochopit pomocí „paprskové teorie“ z mechaniky materiálů. U konzolového nosníku dochází ke koncentraci napětí v základně nosníku, což má za následek velké zatížení. Také v případě ozubeného kola lze zub považovat za konzolový nosník a zatížení působící na kořen se považuje za zatížení v ohybu.

- A

- Upevněno

- B

- Paprsek

- C

- Zatížení

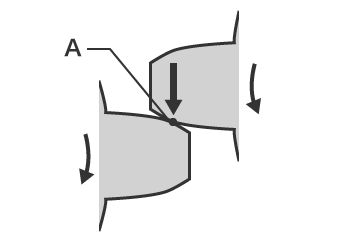

- A

- Bod rozteče

Zatížení v ohybu lze vypočítat podle následujícího vzorce.

M = F × l = σ × Z

- M

- Zatížení v ohybu

- F

- Zatížení

- l

- Celková délka zubu

- σ

- Maximální napětí v ohybu

- Z

- Modul průřezu

Pro srovnání: modul průřezu je hodnota plochy povrchu zubu vydělená šesti. Maximální ohybové napětí je hodnota ohybového zatížení dělená modulem pružnosti průřezu. Protože ozubená kola mají složité tvary, není přesný výpočet pevnosti snadný. Kromě toho je třeba vzít v úvahu také kolísání zatížení v důsledku podmínek použití.

Pevnost povrchu zubu

Pevnost povrchu zubu je mezní hodnota tlaku, kterou může povrch zubu vydržet. Ozubená kola se vzájemně dotýkají v bodech rozteče, aby přenášela sílu při otáčení. Při kontaktu mezi ozubenými koly je každý zub opakovaně vystaven velké síle a na povrchu zubů dochází k opotřebení nebo poškrábání. Malé praskliny mohou způsobit poškození, kterému se říká důlkové poškození.

Abyste těmto problémům předešli, vypočítejte pevnost na základě tlaku zvaného maximální Hertzův kontaktní tlak*, který vzniká v důsledku deformace kontaktní plochy, a předem zjistěte pevnost povrchu zubů pro ozubená kola, která budou použita.

* Jedná se o maximální tlak působící na pružné styčné části dvou objektů, jako je jedna kulová plocha a druhá kulová plocha, jedna válcová plocha a druhá válcová plocha nebo kulová plocha a rovná plocha.

Změny tloušťky zubů ozubených kol v důsledku opotřebení

Při větším tření s druhou částí, která se dotýká zubů ozubeného kola, a při opotřebení se zmenšuje tloušťka zubů a zvětšuje se vůle. Když se opotřebení dále zvyšuje, dochází k silnému znečištění mazacího oleje. Zvyšuje se hluk a vibrace a zvyšuje se teplota ozubeného kola. Mezi příčiny tohoto opotřebení patří:

- Nedostatečná pevnost ozubeného kola (pevnost povrchu zubu)

- Vada montáže

- Deformace ozubeného kola, hřídele nebo jiné části

- Vada mazacího oleje

Opotřebení ozubených kol se vztahuje na následující:

- Leštění

- Z povrchu zubu se odstraní drobné nerovnosti a povrch je hladký jako zrcadlo.

- Abrazivní opotřebení

- Na povrchu zubu se ve směru skluzu vytvářejí nepravidelné lineární drážky, které vytvářejí otěry.

- Poškrábání

- Jedná se o jeden z typů abrazivního opotřebení. Vznikají lineární rýhy a povrch zubu vypadá, jako by do něj někdo rýpal vidličkou.

- Bodování

- Na povrchu zubu dochází střídavě ke svařování a trhání, což vede k poškození povrchu zubu.

Problémy při konvenčním měření tloušťky zubů ozubených kol

Mezi konvenční metody měření tloušťky zubů patří měření tloušťky pásnice, měření rozpětí zubů a měření přes čep, které se měří ručními nástroji. Používají se také systémy pro měření profilů a systémy pro měření převodů. Nicméně i u čelního ozubeného kola, které je nejjednodušším typem pro měření, vyžaduje měření zručnost a čas. Kromě toho se měření stává velmi obtížným v případě ozubených kol složitých tvarů, jako jsou šikmá kola nebo kuželová kola.

Měření tloušťky zubů ozubených kol pomocí ručních nástrojů

Při běžném měření tloušťky zubů ručními nástroji se používají metody měření rozpětí zubů a měření přes kolík (kuličku).

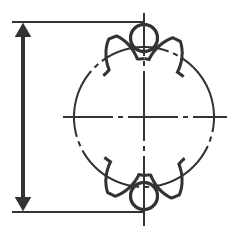

- A

- Rozpětí zubů

- Měření rozpětí zubů

- Tato metoda měření tloušťky zubů se používá nejčastěji. Určitý počet zubů se drží mezi sondami měřicích nástrojů, jako je mikrometr, aby se změřila délka a vypočítala tloušťka zubu pro daný počet zubů. Naměřená hodnota se může lišit v závislosti na kontaktních podmínkách měřicího nástroje. Protože rozteč a tvar zubu mohou ovlivnit měření, je třeba provést několik měření po celém obvodu ozubeného kola, což vyžaduje mnoho času.

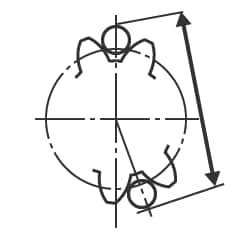

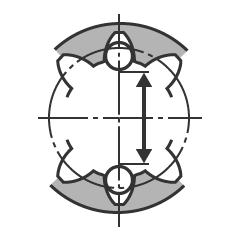

- Měření přes kolík

- Tato metoda měření tloušťky zubu se také nazývá „měření kuličkou“. Lze jej použít k měření tloušťky zubů vnějšího i vnitřního ozubeného kola. Při měření se kolíky nebo kuličky umísťují do protilehlých drážek zubů (při sudém počtu zubů) nebo do protilehlých drážek zubů posunutých o 180/z (°) (při lichém počtu zubů). U vnějšího ozubeného kola se tloušťka zubu zjišťuje měřením vnějšího rozměru (nad rozměrem čepu). U vnitřního ozubeného kola se zjistí měřením vnitřního rozměru (průměr mezi čepy).

Problémy při měření tloušťky zubů ozubených kol pomocí systému pro měření profilů

Systém pro měření profilů měří a zaznamenává profil cíle sledováním jeho povrchu pomocí stylusu. V posledních letech byly vyvinuty systémy pro měření profilů, které místo stylusu používají k měření složitých tvarů bezkontaktním trasováním profilu laser. Některé modely jsou dokonce schopny měřit horní i spodní povrch.

U systému pro měření profilů je však nutné získat přesné měřicí linie zubů ozubených kol.

To zahrnuje následující problémy:

- Měření vyžaduje mnoho času, včetně času na upevnění vzorku na přípravek a jeho vyrovnání. K přesnému vyrovnání cíle jsou rovněž zapotřebí znalosti a dovednosti související s používáním systémů pro měření profilů.

- Stylus systému pro měření profilů se pohybuje nahoru a dolů v oblouku se středem v opěrném bodě ramene stylusu; hrot stylusu se pohybuje také ve směru osy X, což způsobuje chybu v údajích v ose X.

- Obkreslení požadované čáry pomocí stylusu je nesmírně obtížná práce a i malé posunutí stylusu způsobuje chyby v naměřených hodnotách.

- Zvýšení počtu cílů je složité i z důvodu nutnosti přesně určit konkrétní místa měření.

- Měřit lze pouze část cíle a vyhodnocení celého povrchu není možné.

Řešení problémů při měření tloušťky zubů ozubených kol

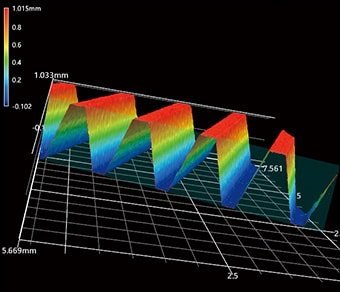

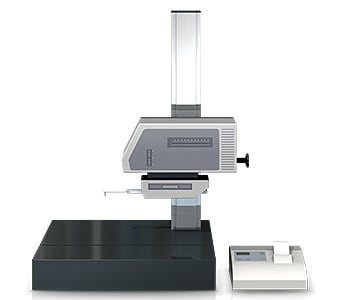

Měřicí přístroje, které se obvykle používají k měření tloušťky zubů ozubených kol, se potýkají s problémy, jako je čas potřebný k umístění cíle a skutečnost, že měření trojrozměrných cílů a ploch se provádí pomocí bodového nebo čárového kontaktu. Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

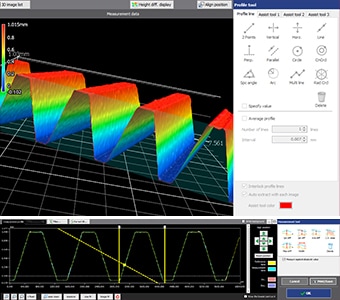

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s ním. Měří také 3D tvar pomocí 3D skenování cíle na podložce, a to již za jednu sekundu a s vysokou přesností. Dokáže provádět okamžité a kvantitativní měření bez chyb ve výsledcích měření. V této části jsou představeny některé konkrétní výhody řady VR.

Výhoda 1: Žádná odchylka

K přesnému kreslení kolmých profilových čar na obrazovce počítače v libovolném místě naskenovaných dat 3D tvarů lze použít širokou škálu pomocných nástrojů. Tím se eliminují odchylky ve výsledcích měření. Například při použití nástroje pro osu válce lze snadno a přesně určit měřicí čáru na ozubeném kole bez odchylky.

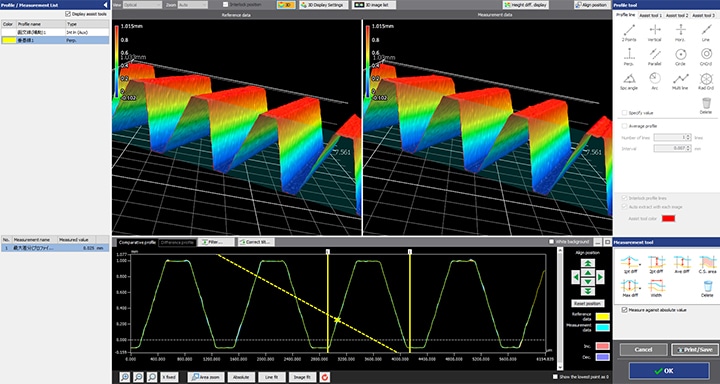

Po naskenování obrobku lze jeho profil (průřez) měřit i na jiných místech, než která byla použita při minulém měření. Tím se eliminuje nutnost znovu stanovovat a měřit stejný cíl a umožňuje se porovnání s minulými údaji.

Široká škála pomocných nástrojů umožňuje jednoduchou a intuitivní konfiguraci požadovaných podmínek měření. Kromě snadné konfigurace umožňují pomocné nástroje snadné ovládání systému i začátečníkům, takže i operátoři, kteří nejsou obeznámeni s měřením, mohou provést přesné měření během pouhé jedné sekundy. To umožňuje snadno zvýšit počet vzorků nebo provádět analýzu trendů pro měření a kontrolu během komerční výroby, jakož i výzkumu a vývoje, testování a hodnocení.

Výhoda 2: Měření tloušťky zubů ozubených kol složitých tvarů již za jednu sekundu.

Řada VR získává povrchová data (800 000 bodů) pro 3D tvar cíle již za jednu sekundu, což výrazně zkracuje dobu potřebnou pro měření velkého počtu bodů. Okamžitě a přesně měří maximální a minimální nerovnosti povrchu na celém cílovém povrchu ozubeného kola, což umožňuje rychlé vyhodnocení kola na základě nastavené tolerance.

Více sad efektivně shromážděných dat měření lze zobrazit v seznamech a na všechny sady dat lze současně použít stejný obsah analýzy.

Lze měřit tvary více cílů a rozdíly v datech lze rychle potvrdit. To umožňuje snadno provádět kvantitativní analýzu a vyhodnocovat, jak velký je rozdíl mezi dílem v pořádku a dílem v nepoškozeném stavu.

Řada VR umožňuje také rychlé měření tloušťky zubů šikmých a kuželových ozubených kol, které bylo dříve obtížné měřit kvůli jejich složitému tvaru. Všechny výsledky měření jsou digitalizovány, což výrazně snižuje nároky na následné porovnávání a analýzu dat.

Shrnutí: Výrazné zlepšení a vyšší efektivita při obtížném měření tloušťky zubů ozubených kol

Dříve měření tloušťky zubů ozubených kol zabralo mnoho času, což omezovalo počet cílů, které bylo možné měřit. V některých případech nebylo měření kvůli složitým tvarům vůbec možné. Řada VR je schopna rychle měřit a kvantifikovat tloušťku zubů i pro tyto tvary. Díky tomu lze řadu VR používat k efektivnějšímu a pokročilejšímu vyhodnocování kvality zařízení.

- Protože se měří celá plocha, může řada VR snadno měřit širokou oblast. Kromě tvaru povrchu zubu dokáže měřit také různé parametry, například drsnost.

- Tím se eliminují odchylky způsobené lidským faktorem, což umožňuje skutečné kvantitativní měření.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Díky tomu není pro měřicí práce nutné přidělovat specializovanou obsluhu.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měřit velký počet cílů v krátkém čase, což přispívá ke zlepšení kvality.

Tento systém také umožňuje porovnání s daty 3D tvarů z minulosti a snadnou analýzu dat, například rozložení drsnosti. Lze jej efektivně využít pro širokou škálu účelů, včetně analýzy trendů charakteristik lomové plochy v důsledku teplotních změn a kontroly stavu lomu.