Okamžité a přesné měření složitých 3D tvarů svarových housenek

Svařování je metoda spojování dvou materiálů (obecných kovů) ve spojích pomocí energie, například tepla nebo tlaku, s použitím přídavného kovu nebo bez něj. Svarové housenky, které vznikají ve svarech, jsou mimořádně důležitou součástí, která má velký vliv na pevnost spoje a kvalitu produktu. Na základě tvaru svarové housenky lze vyhodnotit, zda byl svar proveden správně a zda se v něm vyskytují nějaké vady nebo defekty. Pro správné vyhodnocení svarové housenky je nutné kvantitativně změřit její složitý 3D tvar, což s sebou nese řadu problémů.

Tato stránka vysvětluje základní poznatky o svarových housenkách a nejnovější metodu snadného a okamžitého získání přesných měření 3D tvarů svarových housenek.

- Svarové housenky

- Optimální rozměry a tvar svarové housenky

- Vady tvaru svarové housenky

- Řešení pro měření tvarů svarové housenky

- Shrnutí: Systém VR poskytuje dramatické zlepšení měření tvarů svarových housenek, které bylo dříve obtížné přesně změřit

Svarové housenky

Při spojování obecných kovů obloukovým svařováním, laserovým svařováním nebo podobnými způsoby jsou svarové housenky vypouklé, zaoblené části, které se vytvářejí na povrchu spojů. Protože se svarové housenky tvarují do tvaru šňůry, nazývá se tento proces někdy „navlékání“.

Při výrobě kovových trubek pro různé účely se svarová housenka po válcování vytváří vysokofrekvenčním svařováním ve spoji základního kovu. Při různých jiných metodách svařování se spoj, v němž se taví kov a základní kov, stále nazývá svarová housenka, i když nemá téměř žádný stoupající tvar.

Optimální rozměry a tvar svarové housenky

V této části je vysvětlen tvar svarové housenky pro typickou metodu svařování obloukem.

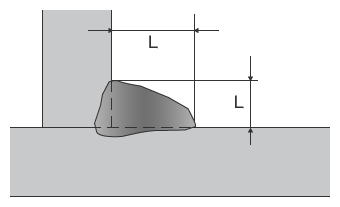

Tvar svarové housenky je správný, pokud splňuje předepsané rozměry.

Předepsané rozměry a tvar svarové housenky

Optimální rozměry svarové housenky jsou standardizovány a je důležité, aby byly splněny požadavky na tvar svarové housenky během vývoje, konstrukce, procesů a výrobního procesu.

Níže je uvedeno několik běžných předepsaných rozměrů:

- Tloušťka hrdla – minimální tloušťka svarové housenky.

- Hloubka penetrace – vzdálenost od vrcholu roztaveného základního kovu k povrchu základního kovu.

- Délka ramene – minimální délka od kořene svaru u základny spoje po špičku svaru.

Například u svaru znázorněného na obrázku níže je posuzovacím standardem pro optimální šířku korálku to, zda délka ramene činí 80% nebo více tloušťky tenčího základního kovu. Pokud je tloušťka tenčího základního kovu 20 mm, je zapotřebí délka ramene přibližně 16 mm, což určuje šířku housenky.

Rozměry svarové housenky a svařovacího proudu

Při obloukovém svařování je svařovací proud jedním z faktorů, které ovlivňují rozměry svarové housenky. Větší proud vytváří větší housenky, zatímco menší proud vytváří menší housenky. Pokud svarová housenka nesplňuje požadované rozměry nebo tvar, je nutné upravit podmínky svařování, například svařovací proud nebo rychlost pohybu hořáku.

Vady tvaru svarové housenky

Kromě rozměrů existuje řada vad, kterým je třeba věnovat pozornost při tvarování povrchu svarové housenky. Na tomto místě si pomocí obrázků vysvětlíme některé typické vady svarové housenky a jejich příčiny.

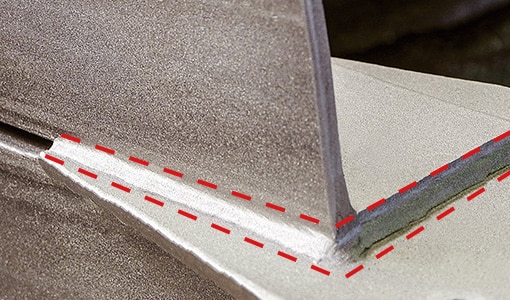

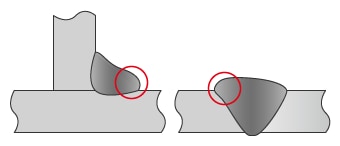

Překrytí

- [Jev]

- Překrytím se rozumí stav, kdy roztavený kov, který přetéká na povrch základního kovu, vychladne a ztuhne jako svarová housenka, aniž by se spojil se základním kovem.

- [Příčina]

- Překrytí je způsobeno nízkou rychlostí svařování a nadměrným přívodem svarového kovu. Překrytí obloukového svaru je způsobeno odkapáváním přebytečného roztaveného kovu vlivem gravitace.

-

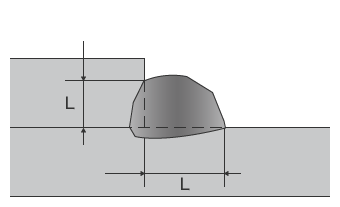

Nedostatečná výplň

- [Jev]

- Nedostatečná výplň je situace, kdy ve svaru není dostatek přídavného kovu, takže celková tloušťka svaru je menší než tloušťka základního kovu.

- [Příčina]

- Nedostatečná výplň je způsobena nesprávnými podmínkami svařování (svařovací proud nebo rychlost).

-

Podříznutí

- [Jev]

- Podříznutí je drážka, která vzniká v místě špičky svaru při svařování na základní kov nebo na předchozí svar.

- [Příčina]

- Podříznutí je obvykle způsobeno příliš vysokým svařovacím proudem nebo rychlostí svařování.

-

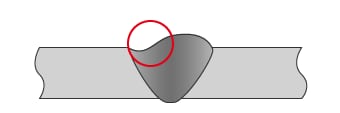

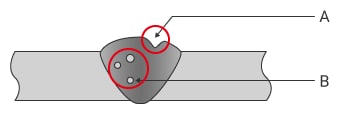

Prohlubně

- [Jev]

- Prohlubně jsou povrchové vady, které vznikají, když se uvnitř svarového kovu vytvoří plynové dutiny, které tuhnou a při úniku plynu vytvoří na povrchu housenky otvor. Plynové dutiny, které tuhnou uvnitř svarové housenky, jsou vnitřní vady nazývané propadliny.

- [Příčina]

- Mezi příčiny vzniku důlků patří problémy se stínicím plynem, nedostatečné množství dezoxidačního prostředku, olej, rez, pokovení nebo jiné látky ulpívající na povrchu drážky základního kovu a vlhkost obsažená v materiálu.

-

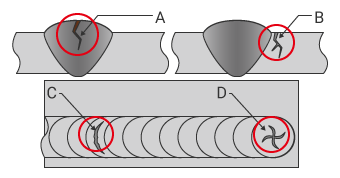

- A

- Prohlubeň

- B

- Propadliny

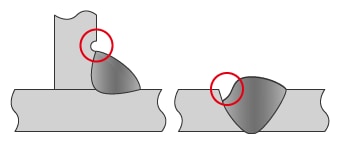

Praskliny (svarová housenka a povrch základního kovu)

- [Typy a jevy]

- Trhlinami se rozumí trhliny, které vznikají v horkém svaru bezprostředně po svařování. Krakování se obecně dělí na tuhnutí a kapalnění. Při tuhnutí svaru dochází k tuhnutí trhlin. U vícevrstvých svarů dochází ke vzniku likvačních trhlin, když se předchozí svařovací vrstva roztaví následným svařováním. V závislosti na umístění a tvaru se trhliny klasifikují jako podélné trhliny, trhliny ve špičce, příčné trhliny nebo kráterové trhliny.

-

- A

- Podélná trhlina

- B

- Prasklina na špičce prstu

- C

- Příčná trhlina

- D

- Kráterová trhlina

Kromě vad, které lze identifikovat podle tvaru a vzhledu, existují i další vady, které ovlivňují pevnost spoje.

- Neúplný průvar – když průvar nedosáhne požadované hloubky z důvodu nedostatečného zahřátí

- Neúplná fúze – když se roztavený kov nespojí se základním kovem v určitém místě.

Vzhledem k tomu, že se jedná o vnitřní vady, je nutná kontrola pomocí vzorků z průřezu.

Řešení pro měření tvarů svarové housenky

Kontroly jsou nezbytné pro zajištění kvality svarových housenek. Vizuální porovnání s použitím kvalitních vzorků produktů a měřidel vyžaduje vysokou úroveň dovedností a mnoho času a úsudek se může lišit v závislosti na osobě. Vzhledem k systému a přesnosti nejsou automatizované in-line kontrolní stroje v mnoha případech vhodné pro účely, jako je použití ve fázi R&D, testování pro rozhodování o podmínkách svařování, kontroly vzorků nebo 100% kontrola více produktů vyráběných v malých sériích.

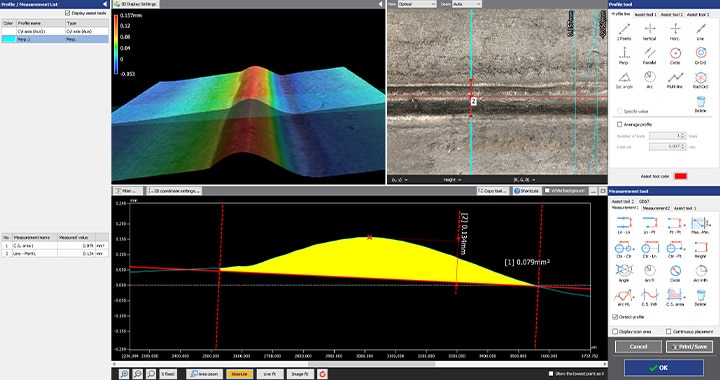

Společnost KEYENCE vyvinula optický 3D profilometr řady VR, aby tyto problémy s měřením svarových housenek vyřešila.

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s ním. Měří také 3D tvar pomocí 3D skenování cíle na podložce, a to již za jednu sekundu a s vysokou přesností. Je schopna okamžitého a kvantitativního měření. V této části jsou představeny některé konkrétní výhody řady VR.

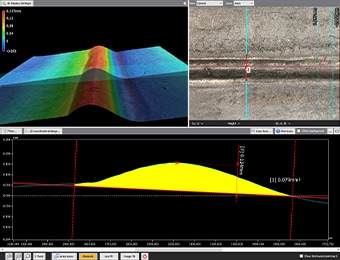

Výhoda 1: Kompletní měření za jednu sekundu. 3D tvar celého cílového povrchu lze přesně zachytit jediným měřením.

Řada VR okamžitě získává data o povrchu (800 000 datových bodů při jediném skenování) za pouhou jednu sekundu. To umožňuje vysoce přesné a okamžité měření a kvantitativní vyhodnocení 3D tvarů složitých svarových housenek.

Maximální a minimální nerovnosti povrchu lze zobrazit přehledně v barevné mapě, což umožňuje identifikovat místa defektů. Je také možné získat podrobná profilová data jednoduše zadáním libovolného požadovaného místa na cíli, například místa defektu.

Dokonce i po měření lze získat profilová data pro další oblasti z minulých dat 3D skenování, čímž se eliminuje nutnost znovu skenovat cíl. Kromě toho lze vedle sebe porovnávat naměřená data z více cílů a aplikovat požadované podmínky na více souborů dat najednou. To vede k výraznému snížení počtu hodin práce a zvýšení efektivity práce.

Výhoda 2: Obsluha je snadná a měření může provádět kdokoli, přičemž nedochází k odchylkám měření způsobeným operátorem.

Měření 3D tvaru lze snadno provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Tato řada také obsahuje první funkci Inteligentní měření v odvětví, která automaticky nastavuje rozsah měření a posouvá podložku podle velikosti cíle. Tím odpadá práce, která by byla nutná k nastavení délky měření a rozsahu Z.

Široká škála pomocných nástrojů umožňuje jednoduchou a intuitivní konfiguraci požadovaných podmínek měření.

Kromě snadné konfigurace umožňují pomocné nástroje snadné ovládání systému i začátečníkům, takže i operátoři, kteří nejsou obeznámeni s měřením, mohou provést přesné měření během pouhé jedné sekundy. Díky tomu lze snadno zvýšit počet vzorků nejen pro výzkum, vývoj a testování pro rozhodování o podmínkách, ale také pro měření a kontrolu produktů během komerční výroby.

Shrnutí: Systém VR poskytuje dramatické zlepšení měření tvarů svarových housenek, které bylo dříve obtížné přesně změřit

Řada VR dokáže přesně a okamžitě měřit 3D tvary cílů pomocí vysokorychlostního 3D skenování bez kontaktu s cílem. Obtížná měření, jako je identifikace složitých nepravidelností 3D tvarů svarových housenek a identifikace defektů, lze provést již za jednu sekundu. Řada VR dokáže vyřešit všechny problémy spojené s konvenčními měřicími přístroji.

- Abnormální místa na svarové housence lze vizualizovat v barevné mapě.

- Po dokončení skenování lze kdykoli provést měření profilu libovolné části a porovnání více sad dat.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Díky tomu není pro měřicí práce nutné přidělovat specializovanou obsluhu.

- Protože 3D tvary lze snadno měřit vysokou rychlostí a s vysokou přesností, lze v krátkém čase změřit velké množství vzorků. To je užitečné pro zvýšení kvality.

- Tím se eliminují odchylky způsobené lidským faktorem, což umožňuje skutečné kvantitativní měření.

Tento systém umožňuje porovnání s daty CAD a snadnou analýzu dat, například rozložení v rámci tolerancí. Lze jej efektivně využít pro širokou škálu účelů včetně výzkumu a vývoje, stanovení podmínek svařování, kontroly vzorků, 100% kontroly malých šarží produktů a analýzy výrobních trendů.