Lösungsansätze für die Formbetrachtung und Analyse bei Metallkorrosionsprüfungen

Metallische Werkstoffe, die in Fahrzeugen und verschiedenen anderen Produkten verwendet werden, können lokal begrenzt und an unerwarteten Stellen stark korrodieren, was zu Rissbildungen führen kann.

Die Analyse von korrodierten Teilen ist wichtig, um die Ursachen zu ermitteln und ein erneutes Auftreten zu verhindern. Dabei werden Mikroskope verwendet, um die Formen der korrodierten Teile zu analysieren.

In diesem Abschnitt werden das Korrosionsprüfverfahren sowie die Formen und Ursachen von Korrosion erläutert und Anwendungsbeispiele für das Digitalmikroskop zur Problemlösung vorgestellt.

- Bedeutung und Verfahren der Korrosionsprüfung

- Formen, Beispiele und Ursachen für lokale Korrosion

- Aktuelle Beispiele von Problemlösungen bei Korrosionsprüfungen

- Ein Mikroskop, das Korrosionsprüfungen verändert

Bedeutung und Verfahren der Korrosionsprüfung

Allgemein bedeutet Korrosion eine messbare Veränderung (Beeinträchtigung, Abnutzung, Beschädigung) eines metallischen Werkstoffes durch eine chemische oder elektrochemische Reaktion mit seiner Umgebung, was zum Verlust der ursprünglichen Funktionen führt. Dabei gibt es vielfältige Erscheinungsformen wie etwa die interkristalline Korrosion, Lochfraß- und Spaltkorrosion, Kontaktkorrosion und Spannungsrisskorrosion (interkristalline Korrosion entlang der Korngrenzen eines Werkstoffs), die sich je nach Werkstoff und Umgebung unterscheiden.

Um die Ursachen von Korrosion zu erforschen und ein erneutes Auftreten zu verhindern, werden in den verschiedensten Branchen Korrosionsprüfungen durchgeführt. Besonders wichtig sind Korrosionsprüfungen für Produkte, wie z. B. Fahrzeuge, die aus verschiedenen Materialien bestehen und deren Sicherheit in unterschiedlichen Außenumgebungen gefordert ist.

Im Allgemeinen werden Korrosionsprüfungen nach folgendem Verfahren durchgeführt:

Korrosionsprüfverfahren

- Betrachtung des Erscheinungsbildes der Stelle, an der die Korrosion aufgetreten ist

- Den Bereich, in dem Korrosion aufgetreten ist, sowie die Farbe und den Zustand der korrodierten Teile prüfen.

- Betrachtung durch Herausschneiden oder Entfernen der korrodierten Teile

- Die korrodierten Bereiche herausschneiden. Sollten sie sich nur schwer herausschneiden lassen, dann nur die korrodierten Teile entfernen.

- Detaillierte Betrachtung der korrodierten Teile und Elementanalyse der korrodierten Substanzen

- (1) Die Oberfläche der korrodierten Teile mit einem Mikroskop detailliert betrachten, um deren Zustand und Substanzen zu überprüfen. In einigen Fällen sind die korrodierten Teile zu reinigen, um die Oberfläche des Substrats auf Lochfraß und andere Korrosion zu prüfen.

(2) Die Bestandteile der korrodierten Substanzen analysieren (Elementanalyse), um das Korrosionsmedium zu bestimmen. - Querschnittsbetrachtung korrodierter Teile

- Gegebenenfalls sind die korrodierten Teile zu Querschnittsproben zu verarbeiten, um den Korrosionsgrad zu prüfen. Für einen Querschnitt kann auch eine Zusammensetzungsanalyse (Elementanalyse) durchgeführt werden.

Formen, Beispiele und Ursachen für lokale Korrosion

Viele Probleme im Zusammenhang mit Korrosion sind auf lokale Korrosion zurückzuführen, die an Stellen auftritt, an denen das Fortschreiten der Korrosionswirkung schwer vorherzusagen ist. Auch Schäden an beschichteten Metalloberflächen können zu lokaler Korrosion und damit zu lokalen Schäden führen.

Typische Formen und Ursachen lokaler Korrosion, die zu Schäden führen können, werden im Folgenden erläutert.

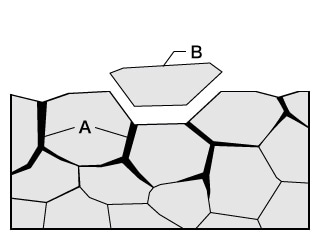

Interkristalline Korrosion

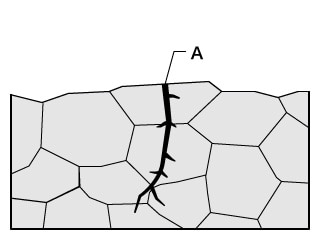

- A. Interkristalline Korrosion

- B. Kornablösung

- Erscheinungsbild: Durch Verunreinigungen und Einschlüsse verursachte Korrosion an Korngrenzen mit geringem Korrosionspotential. Bei starker interkristalliner Korrosion ist es möglich, dass ganze Körner aus dem Werkstoffverbund gelöst werden und ein sogenannter Kornzerfall auftritt.

- Beispiele: Diese Korrosion tritt an Stellen auf, an denen Edelstahl oder Aluminiumlegierungen nicht richtig oder unzureichend wärmebehandelt wurden. Sie tritt auch an Zonen auf, die von der Schweißwärme beeinflusst werden.

- Ursachen:

Werkstoffseitig: Verarmte Chromkonzentration entlang der Korngrenzen, Segregationen an den Korngrenzen von Spurenelementen, Korngrenzenablagerungen usw.

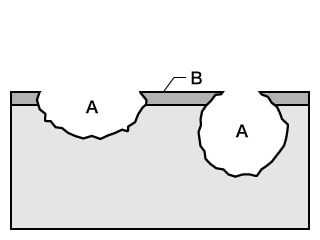

Lochfraßkorrosion

- A. Lochfraß

- B. Passivschicht

- Erscheinungsbild: Korrosion, die an punktförmigen Stellen in Oberflächen passivierter Metalle entsteht, die sich in der Tiefe trogförmig teils erheblich ausweiten.

- Beispiele: Eine Passivschicht, die lokal durch Halogenide (z. B. Chlor) beschädigt wird, was zu Korrosion in Form eines Lochs führt. Ausgelöst wird dies durch metallische Ungleichmäßigkeiten wie nichtmetallische Einschlüsse in wässriger Chloridlösung von Edelstahl und Aluminiumlegierungen.

- Ursachen:

Umgebungsseitig: Halogenide, gelöster Sauerstoff.

Werkstoffseitig: Einschlüsse, Fehlstellen usw.

Spaltkorrosion

- A. Spaltkorrosion

- B. Passivschicht

- Erscheinungsbild: Korrosion, die durch einen Mangel an gelöstem Sauerstoff in Spalten verursacht wird, wodurch Passivschichten auf Metalloberflächen beschädigt und Metalle schmelzen können.

- Beispiele: Diese Korrosion tritt bei Flanschflächen aus Edelstahl, Aluminium und Titan auf.

- Ursachen:

Struktur-/werkstoffseitig: Spaltstruktur, oxidierter Zunder usw.

Umgebungsseitig: Halogenide, gelöster Sauerstoff (identische Entstehungsphase wie bei Lochfraß).

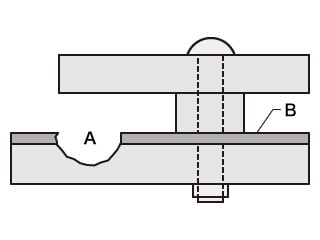

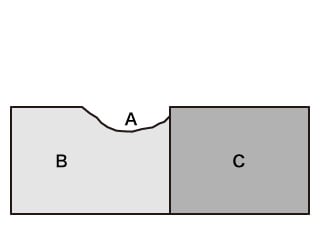

Kontaktkorrosion (Bimetallkorrosion, galvanische Korrosion)

- A. Korrodiertes Teil

- B. Unedles Metall

- C. Edles Metall

- Erscheinungsbild: Korrosion, die an unedlen Metallen durch den Kontakt zweier metallischer Werkstoffe mit unterschiedlichen Elektrodenpotentialen auftritt und begünstigt wird, sowie durch das Vorhandensein von Elektrolytlösung an der Kontaktstelle.

- Beispiele: Der Kontakt zwischen Aluminium und Kupfer lässt das Aluminium korrodieren und der Kontakt zwischen Stahl und Edelstahl lässt den Stahl korrodieren.

- Ursachen:

Werkstoffseitig: Kontakt zweier metallischer Werkstoffe mit unterschiedlichen Elektrodenpotentialen.

Unter verschiedenen kontaktierenden Metallen gilt: je unedler das Metall, desto größer die Korrosion.

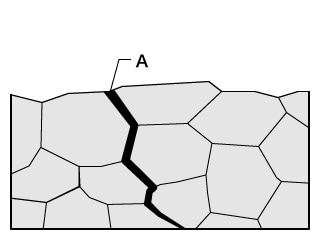

Spannungsrisskorrosion

- Erscheinungsbild: Korrosion durch mechanische Beanspruchung (Eigenspannung oder äußere Belastungsspannung), die die Schutzschicht auf der Oberfläche lokal beschädigt. Starker Korrosionsfortschritt führt zu Rissbildung.

- Arten von Rissformen: Da der Verlauf der Spannungsrisskorrosion je nach Kombination von Metall und Umgebung unterschiedlich ist, gibt es auch Unterschiede bei den Rissformen.

Ein transgranularer Riss verläuft durch Körner, wohingegen ein Korngrenzenriss entlang von Korngrenzen verläuft. - Ursachen:

Transgranularer Riss: Einschlüsse, Ablagerungen, Oberflächenbeschichtung, Materialfehler usw.

Korngrenzenriss: Segregationen an den Korngrenzen von Spurenelementen, verarmte Chromkonzentration entlang der Korngrenzen, Korngrenzenablagerungen, Korngrenzenunregelmäßigkeiten usw.

Aktuelle Beispiele von Problemlösungen bei Korrosionsprüfungen

Da sich Ursachen für Korrosion anhand der Korrosionsformen erkennen lassen, spielen bei der Korrosionsprüfung die Betrachtung des Erscheinungsbildes und die detaillierte Betrachtung mit Mikroskopen eine wichtige Rolle.

Die Betrachtung von korrodierten Teilen ist aufgrund ihrer dreidimensionalen Form mit verschiedenen Nachteilen verbunden, z. B. die Änderung von Fokuseinstellungen und die Anpassung der Beleuchtungseinstellungen. Auch ist die Betrachtung von interkristalliner Korrosion oder Korrosionsrissen im Detail aufgrund der unzureichenden Auflösung teilweise schwierig.

Das Digitalmikroskop der Modellreihe VHX von KEYENCE verwendet ein hochauflösendes Objektiv, einen 4K-CMOS-Sensor und ein speziell entwickeltes optisches System. Diese und andere integrierte Technologien ermöglichen eine genaue und schnelle Betrachtung und Analyse mit hochauflösenden 4K-Aufnahmen bei gleichzeitig einfacher Bedienung.

In diesem Abschnitt werden Anwendungsbeispiele für das multifunktionale Digitalmikroskop der Modellreihe VHX bei der Betrachtung und Analyse von korrodierten Teilen vorgestellt.

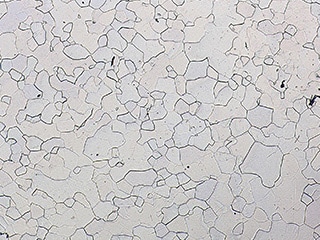

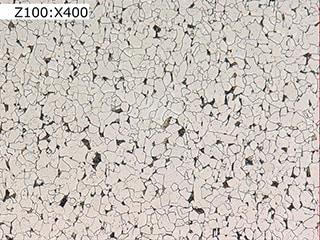

Betrachtung von Korngrenzen mit präzisen, hochauflösenden Aufnahmen

Mit dem Digitalmikroskop der Modellreihe VHX

Das hochauflösende Objektiv und der 4K-CMOS-Sensor ermöglichen die Betrachtung mit hochauflösenden 4K-Aufnahmen, selbst bei der Betrachtung von Korngrenzen mit hoher Vergrößerung.

Dadurch ist es möglich, interkristalline Korrosion, Kornablösung und Spannungsrisskorrosion (interkristalline Korrosion entlang der Korngrenzen eines Werkstoffs) detailgenau mit klaren Bildern zu betrachten.

Tiefenscharfe Betrachtung der gesamten 3D-Oberfläche eines korrodierten Bauteils

Mit dem Digitalmikroskop der Modellreihe VHX

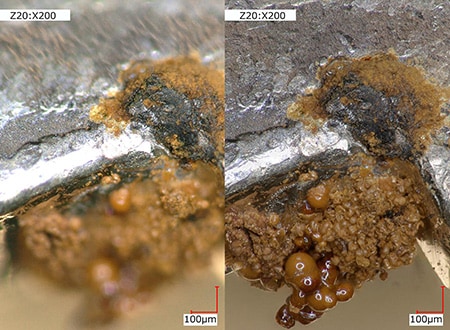

Dank des hochauflösenden Objektivs, des 4K-CMOS-Sensors und der Tiefenzusammensetzung können hochauflösende Bildaufnahmen mit hoher Tiefenschärfe, bei denen das gesamte Objekt vollständig fokussiert ist, schnell und einfach erstellt werden.

Der Fokus muss nicht für jeden Betrachtungspunkt neu eingestellt werden, wodurch eine schnelle Betrachtung aus jedem beliebigen Winkel möglich ist.

Links: ohne Tiefenzusammensetzung /

rechts: mit Tiefenzusammensetzung (200x)

Links: ohne Tiefenzusammensetzung /

rechts: mit Tiefenzusammensetzung (150x)

Betrachtung von Korrosionsmustern ohne Beleuchtungsanpassungen

Mit dem Digitalmikroskop der Modellreihe VHX

Mit der Multi-Lighting-Funktion werden unterschiedliche Beleuchtungsarten einfach per Knopfdruck automatisch erfasst. Aus diesen Daten kann dann ein geeignetes Bild zur Betrachtung ausgewählt werden.

Dadurch müssen die Beleuchtungseinstellungen nicht wiederholt angepasst werden, um ein klares Bild zu erhalten und eine schnelle Betrachtung mit hochauflösenden Bildern bei optimaler Beleuchtung wird gewährleistet.

Die Bilddaten werden automatisch gespeichert und die Beleuchtungsoptionen bleiben auch nach der Aufzeichnung des Bildes erhalten. Dadurch kann die Beleuchtung jederzeit nachträglich und benutzerunabhängig angepasst werden, indem das Bild einfach erneut ausgewählt wird. Eine Neuaufnahme des Objekts ist nicht mehr erforderlich. Damit entfällt die erneute Anpassung der Beleuchtungseinstellungen.

Ein Mikroskop, das Korrosionsprüfungen verändert

Zusätzlich zu den hier vorgestellten Funktionen verfügt das Digitalmikroskop der Modellreihe VHX über viele weitere nützliche Funktionen für Analysen und Prüfungen.

Neben der hochauflösenden Betrachtung korrodierter Teile ermöglicht die Modellreihe VHX präzise 2D- und 3D-Messungen im Submikrometerbereich sowie eine automatische Flächenmessung, die für die quantitative Beurteilung von Korngrenzen hilfreich ist.

Darüber hinaus lässt sich bei der Modellreihe VHX mit einem einzigen System eine ganze Reihe von Arbeitsschritten einfach und schnell durchführen. Selbst eine automatische Berichterstellung anhand von Bildaufnahmen und Messwerten ist mithilfe vorab eingerichteter Excel-Vorlagen leicht möglich.

Für weitere Informationen zur Modellreihe VHX klicken Sie bitte auf die unten angezeigte Schaltfläche, um die Broschüre herunterzuladen. Für Anfragen klicken Sie bitte auf die entsprechende Schaltfläche, um KEYENCE zu kontaktieren.