Études de cas

- GlaxoSmithKline mise sur la flexibilité des systèmes de vision

-

La société souhaite rester autonome dans ses procédures de contrôle. Il lui est ainsi possible d’automatiser au maximum ses lignes de fabrication et de limiter ainsi au minimum le risque d’erreur humaine.

- Contrôle de biscuits cassés à très haute cadence

-

Nutrition & Santé est le numéro un européen du marché de la diététique et de l’alimentation biologique. En sortie de ses lignes de fabrication de biscuits, les produits sortent par piles de 4 ou 5 unités, puis ils sont enveloppés dans des pochons, et, enfin emballés dans leur boite à hautes cadences.

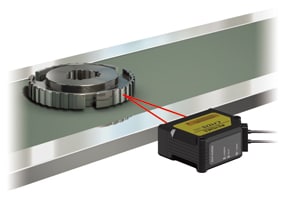

- Timex réalise ses contrôles plus simplement et plus rapidement avec la Série IM

-

Premier fabricant américain de montres, Timex est présent dans plus de 80 pays. Son entité française Fralsen produit des pièces de mouvements de montres. Trois technologies sont mises en oeuvre : l’injection plastique de petites pièces avec des détails très précis, le décolletage et le taillage de roues/pignons/ axes/rivets… et enfin le découpage/pliage de ressorts complexes. Ces fabrications de précision impliquent beaucoup de contrôles via des capteurs à contacts (comparateur, palpeurs) et des systèmes optiques.

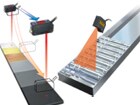

- Mesure de profil pour Faurecia Interior Systems

-

L’équipementier automobile a automatisé un contrôle d’entaille sur peau de tableau de bord au moyen d’un capteur LJ-G de KEYENCE. Il en résulte une mesure stable et un retour sur investissement rapide.

- Des temps d'arrêt éliminés, ce sont des soucis en moins

-

Le problème:Le chargeur automatique de plateaux place parfois incorrectement un plateau sur le chemin de roulement. Le plateau mal chargé finit par bloquer la ligne, causant des arrêts de production, des dommages aux équipements et des situations dangereuses pour les opérateurs.

- Des solutions économiques : des processus améliorés et une confiance du client renforcée.

-

Le problème : Les opérateurs alternent les tâches afin de rester attentifs. Toutefois, certains composants ne sont pas toujours mis en place sur les assemblages. De là, plusieurs cas de figure sont possibles. Le premier : l'assemblage endommage des pièces dans la partie automatisée de la chaîne de production.

- Une solution de mesure abordable et fiable à 100 % pour un fabricant d'acier

-

Le problème:Le calibrage était effectué à l'aide de jauges à main, de jauges à contact ou de quelques autres méthodes indirectes moins précises. En l'absence de méthode opératoire standard, les mesures prises par les ouvriers de l'usine manquaient de précision.

- Les capteurs à contact KEYENCE préviennent les défauts des piéces automobiles

-

Le problème:Lors de l'assemblage, si le diaphragme n'est pas correctement positionné, les deux moitiés ne sont pas correctement scellées et le produit est défectueux. Les moitiés, de diamètres différents, s'emboîtent l'une dans l'autre, le diaphragme agissant comme un coussin entre les deux. Lors de sa mise en place, le diaphragme peut être pincé et se déchirer ou ne plus assurer le niveau d'étanchéité requis.

- VEUILLEZ

NOUS CONTACTER