Szinterezett alkatrészek vizsgálata és mérése digitális mikroszkóppal

A szinterezett alkatrészek úgy készülnek, hogy fém öntőformákba fém- vagy kerámiaport töltenek, majd olvadáspontjuknál alacsonyabb hőmérsékleten összesütik és megkeményítik az öntőformában lévő alkatrészeket. A szinterezés előnye, hogy csupán kevés energiát igényel, az anyagveszteség minimális, és a másodlagos feldolgozás sem igényel sem időt, sem erőfeszítést, mert nem kell megolvasztani a fémeket. Ez a rész áttekinti a szinterezést, és példákat ad a szinterezett alkatrészek digitális mikroszkóppal történő vizsgálatára és mérésére.

- A szinterezés előnyei és hátrányai

- A szinterezés elve

- A szinterezés folyamata

- Példák szinterezett alkatrészek vizsgálatára és mérésére digitális mikroszkóppal

A szinterezés előnyei és hátrányai

A szinterezést különféle alkatrészek gyártása során használjak, mert nem igényli az anyagok megolvasztását.

- A szinterezés előnyei

-

- Szinte bármilyen olyan anyag használható, amelyből por állítható elő.

- Sok esetben nincs szükség másodlagos feldolgozásra.

- Kicsi az anyagveszteség.

- Bonyolult alakkal rendelkező öntvények is készíthetők.

- Az anyagok szabadon keverhetők.

- A szinterezett anyagok porózusak, így könnyűek is.

- Még a magas olvadáspontú anyagok is feldolgozhatók.

- A szinterezés hátrányai

-

- Port dolgoznak fel, ami növeli az anyagköltséget.

- Szinterezés közben az alkatrészek összezsugorodnak.

- A szinterezett alkatrészek mechanikai tulajdonságai (például a szilárdságuk) gyengébbek, mint az öntéssel vagy préseléssel készített alkatrészeké.

A szinterezés elve

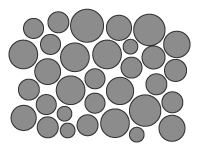

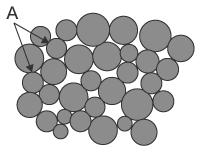

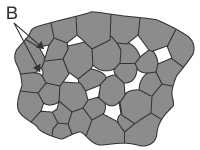

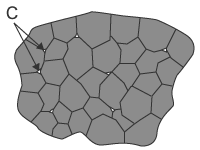

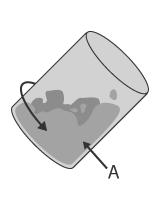

A szilárd halmazállapotú por alkotta felületek instabilak, mert az atomok, molekulák és ionok nem kötődnek egymáshoz. A szilárd halmazállapotú por hevítésekor nyaknak nevezett kötések jönnek létre. Ahogy az atomok, molekulák és ionok a por részecskéinek felszínéről a nyakakba helyeződnek át (diffundálnak), a nyakak egyre nagyobbak lesznek, a felszín területe pedig csökken. Ahogy a nyakak egyre nőnek a kezdeti, a közbülső és a végső fázisban, nő a sűrűségük, és végbemegy az összesülés.

- A: Nyak

- B: Nyitott pórusok

- C: Zárt pórusok

A külső levegővel kapcsolatban álló pórusokat nyílt pórusoknak nevezzük, a tárgyban elszigetelteket pedig zárt pórusoknak.

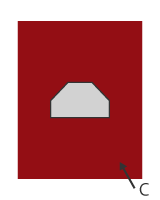

A szinterezés folyamata

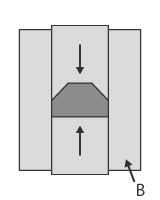

- Határozza meg az anyagporok keverési arányát, és keverje őket össze egy keverővel, amíg egyenletes eloszlású keveréket nem kap.

- Tegye a porkeveréket egy fém öntőformába, és préssel alakítsa ki a formáját.

- Hevítse az öntőformában lévő alkatrészt szinterező kemencében néhány órán át.

Az anyagporok nem olvadnak meg, mert az öntőformában lévő alkatrészt az olvadási pontjuk alatti hőmérsékleten sütik össze, hogy megkeményedjen. A hosszú időn át tartó hevítés hatására az anyagporok erősen egymáshoz kötődnek, és szinterezett öntvény keletkezik belőlük.

A szinterező kemencéket gázzal töltik meg, hogy megakadályozzák a szinterezett öntvények oxidálódását.

A szinterezett öntvények a pontosság növelése érdekében forgácsolhatók és csiszolhatók, a keménység növelése érdekében pedig hőkezelhetők.

- A: Keverő

- B: Prés

- C: Szinterező kemence

Példák szinterezett alkatrészek vizsgálatára és mérésére digitális mikroszkóppal

Az alábbiakban felsoroljuk a legújabb példákat a szinterezett alkatrészek vizsgálatára és mérésére a KEYENCE VHX sorozatú 4K-s digitális mikroszkópjával.

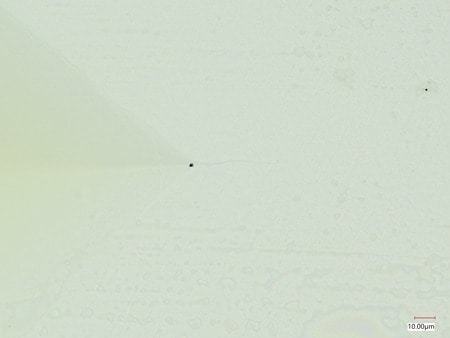

Kis részecskehatár-sűrűség (kis szilárdság)

Nagy részecskehatár-sűrűség (nagy szilárdság)

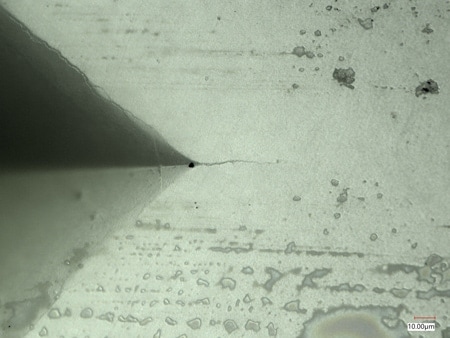

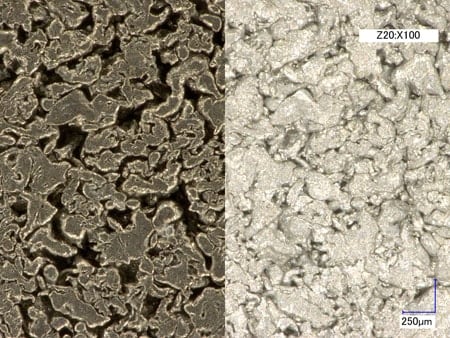

Balra: A tartozékkal/Jobbra: A tartozék nélkül

A változtatható szögű megvilágítást biztosító tartozék segítségével jól láthatók a pórusok.

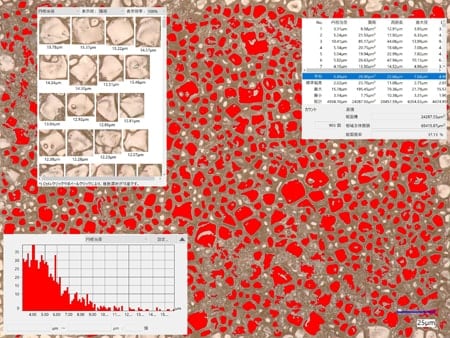

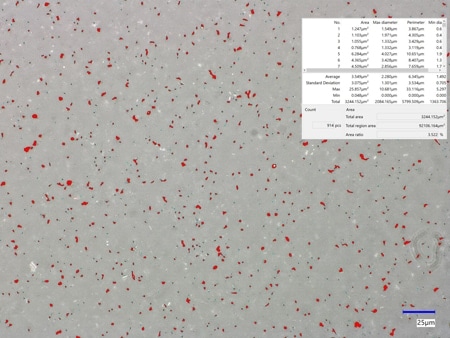

A szemcséket pásztázó elektronmikroszkóppal (SEM) méretük alapján, szemmel szokták megszámolni. Ez a folyamat most már automatikusan elvégezhető az automatikus területmérő funkcióval.

Mérés előtt

Az automatikus területmérés képe

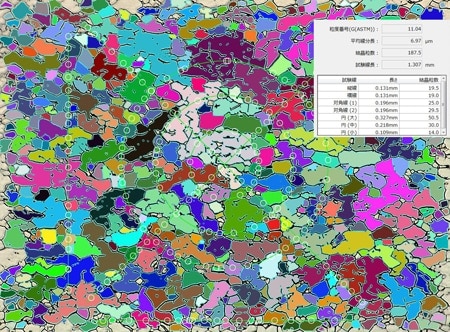

Mérés előtt

Az automatikus területmérés (szemcseméret-elemzés) képe

Az automatikus területmérő funkcióval lehetővé válik a pontos szemcseméret-elemzés, ami jelentősen csökkenti az elemzési munka mennyiségét.