Nauwkeurig meten van buigradius bij bewerking van plaatmetaal

Buigen van metalen materialen maakt gebruik van de vervormbaarheid die uniek is voor metalen, dit is een bewerkingsmethode die vaak wordt gebruikt bij bewerking van plaatmetaal en andere metaalbewerkingen.

Buigen hangt nauw samen met de sterkte van een materiaal; daarom kan buigen tot een onjuiste radius vervorming, verminderde sterkte en schade veroorzaken. Daarom kan het meten van de buigradius een groot effect hebben op de kwaliteit.

Op deze pagina wordt bewerking van plaatmetaal als voorbeeld van metaalbewerking gebruikt om basiskennis van buigradius uit te leggen, hoe deze te berekenen, tegenmaatregelen voor defecten, problemen bij conventionele buigradiusmeting en de nieuwste meetmethode die de werkefficiëntie en nauwkeurigheid drastisch verbetert.

- Buigradius

- Buigen bij bewerking van plaatmetaal

- Spanning tijdens buigen bij bewerking van plaatmetaal en gerelateerde voorzorgsmaatregelen

- De ontwikkelde buiglengte berekenen met behulp van de buigradius

- Tegenmaatregelen tegen barsten en de minimale buigradius

- Problemen bij conventionele buigradiusmetingen

- Oplossing voor problemen bij het meten van de buigradius

- Samenvatting

Buigradius

De buigradius is de straal van het beginpunt van de bocht tot het midden van de bocht bij plastische bewerking van een metalen of andere plaat, pijp of staaf door persen of walsen.

Elk materiaal heeft een limiet voor buigen zonder breuk die wordt bepaald door de dikte of diameter. Dit wordt de minimale buigradius genoemd. Een buigradius moet overeenkomstig de buigplaats en de toepassing worden ingesteld. Weerstand tegen spanning veroorzaakt door buigen kan ook de voltooide buigradius beïnvloeden.

Buigen bij bewerking van plaatmetaal

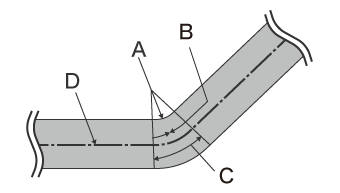

Een typisch proces waarbij de buigradius belangrijk is, is bewerking van plaatmetaal. Een gebruikelijke methode voor het buigen van platen maakt gebruik van een 'afkantpers' die de plaat tussen de bovenste matrijs, de stempel genaamd, en de onderste matrijs drukt. Naast de V-matrijzen die in onderstaande afbeeldingen worden weergegeven, worden verschillende soorten matrijzen gebruikt, afhankelijk van de buigvorm en het materiaal. Ze omvatten radiusmatrijzen die de plaat in een lichte kromming buigen en U-vormige matrijzen die een plaat op twee punten tegelijk in één slag buigen.

- A

- Stempel (bovenste matrijs)

- B

- Plaatmetaal

- C

- Matrijs (onderste matrijs)

- D

- Persen

Bij het buigen van dikke platen kunnen sommige afkantpersen een radiusstempel gebruiken, of een diepe V-matrijs (onderste matrijs), zelfs voor gewoon V-buigen. Bij het buigen tot een grote buigradius kan de plaat tijdens het buigen beetje bij beetje verschuiven. Voor het meten van de radius kan een stempel worden gebruikt die 'radiusliniaal' wordt genoemd.

Spanning tijdens buigen bij bewerking van plaatmetaal en gerelateerde voorzorgsmaatregelen

Volgende spanningen worden opgewekt in een gebogen plaat. Afhankelijk van de dikte en hardheid van het bewerkte materiaal kunnen deze spanningen een grote invloed hebben op de buigradius.

- A

- Buigradius

- B

- Drukspanning

- C

- Trekspanning

- D

- Neutrale as

- • Drukspanning

- De binnenkant van de neutrale as van de plaatdikte wordt samengedrukt, waardoor een kracht in het materiaal ontstaat die de samendrukking weerstaat.

- • Trekspanning

- De buitenkant wordt uitgerekt in de trekrichtingen, waardoor een kracht in het materiaal ontstaat die de spanning weerstaat.

- * In de doorsnede in de dikterichting wordt de lijn die door het midden van de plaat loopt waar geen van deze krachten werkt, de neutrale as genoemd.

Wanneer het geperste materiaal uit de matrijzen wordt verwijderd, kan het materiaal terugveren als gevolg van de resterende druk- en trekspanning, waardoor de buighoek van het gebogen deel vergroot. Dit wordt terugvering genoemd en komt vaker voor bij harde materialen omdat deze materialen de neiging hebben om hogere druk- en trekspanningen te ontwikkelen. Dergelijke materialen moeten worden overspannen tot een hoek die smaller is dan de beoogde uiteindelijke hoek.

De hoeveelheid terugvering varieert afhankelijk van het plaatmateriaal en de dikte, en dikke platen hebben de neiging om de neutrale as naar binnen te verplaatsen. Daarom is het belangrijk om de mate van terugvering vast te stellen en geschikte metaalbewerkingsomstandigheden in te stellen.

De ontwikkelde buiglengte berekenen met behulp van de buigradius

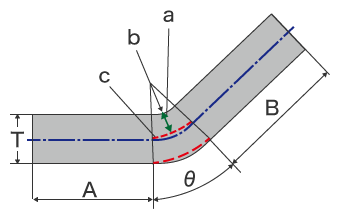

De ontwikkelde buiglengte is nodig om stabiel buigen mogelijk te maken. Ze kan worden geschat door de afstand van het buigradiusoppervlak tot de neutrale as te bepalen. Aangezien de rechte delen A en B niet worden gewijzigd door buigen, moeten de werkelijke waarden worden gebruikt.

De verschuivingsverhouding van de neutrale as (λ: lambda) op een gebogen punt verschilt afhankelijk van de materiaaldikte, hardheid, buighoek en interne buigradius. Er wordt aangenomen dat de neutrale as zich op een positie bevindt op ongeveer 20% tot 45% van de dikte vanaf het binnenoppervlak. Op de werkvloer worden waarden gebaseerd op ervaring gehanteerd. Hier volgt de formule voor het berekenen van de ontwikkelde buiglengte.

- a

- Afstand van het buigradiusoppervlak tot de neutrale as

- b

- Buigradius

- c

- Neutrale as bij het gebogen deel

L = A + B + (R + T x λ) x 2n x θ / 360

L = ontwikkelde lengte

A, B = lengte van onderdelen die niet onderhevig zijn aan buigspanning

R = interne buigradius

T = dikte

θ = buighoek

λ = verschuivingsverhouding neutrale as (%) * Waarde gebaseerd op ervaring

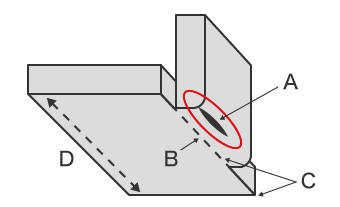

Tegenmaatregelen tegen barsten en de minimale buigradius

Problemen die optreden tijdens het buigen zijn defecten zoals barsten en scheuren aan de gebogen delen. Er moet aandacht worden besteed aan de richting waarin het materiaal wordt bewerkt, omdat deze defecten nauw verband houden met de walsrichting van het materiaal. Barsten en andere defecten treden vaker op wanneer het materiaal evenwijdig aan de walsrichting wordt gebogen. Deze defecten komen vooral voor bij materialen van roestvrij staal en aluminium.

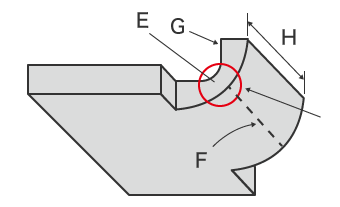

- A

- Locatie die waarschijnlijk zal barsten

- B

- Buiglijn

- C

- Contourlijn uitgelijnd met de buiglijn

- D

- Walsrichting evenwijdig aan de buiglijn

- E

- Verminderde plaatdikte bij het gebogen deel

- F

- Buiglijn

- G

- Dwarsdoorsnede breuk

- H

- Buigbreedte minder dan acht keer de plaatdikte

Om deze defecten te voorkomen, is het noodzakelijk de minimale buigradius in acht te nemen. De minimale buigradius varieert echter afhankelijk van het materiaal, de plaatdikte, de matrijs en andere factoren, waardoor het moeilijk is de juiste waarde te berekenen met behulp van een wiskundige formule. Daarom is het noodzakelijk de minimale buigradius op basis van ervaring of testen in te stellen en tegenmaatregelen te nemen om barsten in het ontwerp en de metaalbewerking te voorkomen.

- Zet de buiglijn loodrecht op de walsrichting.

- Kies een materiaal met hoge vervormbaarheid.

- Kies een materiaal met kleine kristalkorrels, of verklein de kristalkorrels door verhitting.

- Verplaats de buiglijn weg van de contourlijn van de plaat om het minder waarschijnlijk te maken dat barsten ontstaan door onvoldoende uitrekking wanneer de plaat wordt gebogen.

- Wanneer een geponste plaat wordt gebogen, rekt het afgeschuinde oppervlak gemakkelijker uit zonder te barsten dan het gebroken oppervlak. Buig het met de schuine zijde naar buiten.

- Gebruik een buigbreedte die minimaal acht keer zo groot is als de plaatdikte.

Hoewel het belangrijk is aandacht te besteden aan het ontwerp en de materialen om barsten en andere defecten te voorkomen, is het essentieel ervoor te zorgen dat het materiaal binnen de toleranties in de juiste vorm wordt gebogen. In het volgende gedeelte worden methoden voor het meten van de buigradius, problemen met elke methode en een oplossing voor deze problemen uitgelegd.

Problemen bij conventionele buigradiusmetingen

Wanneer een hogere buignauwkeurigheid vereist is, wordt het moeilijker om defecten volledig te voorkomen, zelfs als het materiaal, het ontwerp en de persmatrijzen correct zijn gekozen. Barsten, afbrokkelen en defecte vormen (zoals een grotere buigradius veroorzaakt door terugvering) kunnen leiden tot problemen zoals lager rendement, slechte kwaliteit en breuk van producten.

Daarom is het erg belangrijk om de vormen van zoveel mogelijk gebogen producten nauwkeurig te meten en te inspecteren tijdens matrijsproeven en wanneer het materiaal of de buigomstandigheden worden gewijzigd. Bij het meten van de buigradius worden naast handgereedschap zoals radiusmeters ook coördinatenmeetmachines (CMM's), optische vergelijkers en andere meetinstrumenten gebruikt. Er zijn echter verschillende problemen bij het meten van de buigradius met behulp van deze conventionele meetinstrumenten.

Problemen bij het meten van de buigradius met behulp van een coördinatenmeetmachine

Voor gewone meting van een gebogen onderdeel met een CMM is het nodig om met de taster meerdere punten op het meetdoeloppervlak aan te raken.

Wanneer het meetgebied groot is, kan de meetnauwkeurigheid worden verbeterd door het aantal meetpunten te vergroten om meer meetgegevens te verzamelen.

Dit brengt de volgende problemen met zich mee.

- Meten kost veel tijd. Meting vereist veel tijd en moeite, vooral voor zeer nauwkeurige metingen van een groot gebied vanwege de vele punten die moeten worden gemeten.

- Wanneer een klein werkstuk verzonken delen of een complexe vorm heeft, of een kleine buigradius, kan het moeilijk zijn voor de taster om contact te maken.

- Meten vereist vaardigheid en ervaring. Slechts weinig operators zijn in staat om te meten, wat resulteert in inefficiënt meetwerk.

- Ook het tabelleren van de meetgegevens en het berekenen van waarden vergt expertise, vaardigheid en vele manuren.

Problemen bij het meten van de buigradius met behulp van een optische vergelijker

Een optische vergelijker is een soort optisch meetinstrument, met meetprincipes vergelijkbaar met die van een optische microscoop. Dit meetinstrument straalt licht uit onder het voorwerp en projecteert het profiel op een scherm.

Sommige grote optische vergelijkers hebben een scherm met een diameter van meer dan 1 m (3,3′). Deze optische vergelijkers kunnen een geprojecteerd 2D-profiel over een vergrote tekening heen leggen om de onderlinge verschillen visueel te identificeren, maar dit vereist veel arbeid en vaardigheid.

Meting met behulp van een optische vergelijker brengt volgende problemen met zich mee:

- Waterpas plaatsen is vereist bij het installeren van het voorwerp. Sommige monstervormen kunnen niet worden gemeten.

- Omdat gebogen voorwerpen een driedimensionale vorm hebben, is het onmogelijk de toestand van het volledige gebogen oppervlak te bepalen met behulp van een 2D-profiel dat vanaf de zijkant van het voorwerp wordt geprojecteerd.

- De meetmethode varieert enigszins bij verschillende operators, en afwijkingen in de gemeten waarden zijn waarschijnlijk. Verschillen tussen de geprojecteerde afmetingen en de tekening kunnen niet in numerieke vorm worden verkregen en de profielvorm moet worden overgebracht op calqueerpapier, waardoor het moeilijk wordt om de gegevens op te slaan en te vergelijken.

Al bij al brengt deze methode veel problemen met zich mee; niet alle werkplaatsoperatoren kunnen profielen nauwkeurig meten en niet alle onderdelen kunnen worden gemeten. Daarnaast zullen sommige monsters moeten worden gesneden vanwege de vorm van het voorwerp.

Oplossing voor problemen bij het meten van de buigradius

Conventionele meetinstrumenten zijn beperkt tot het vastleggen van punten of lijnen of kunnen alleen 2D-profielen vergelijken. Dit levert een lage meetbetrouwbaarheid op en maakt het moeilijk om numerieke waarden te verkrijgen.

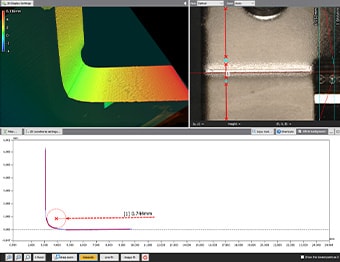

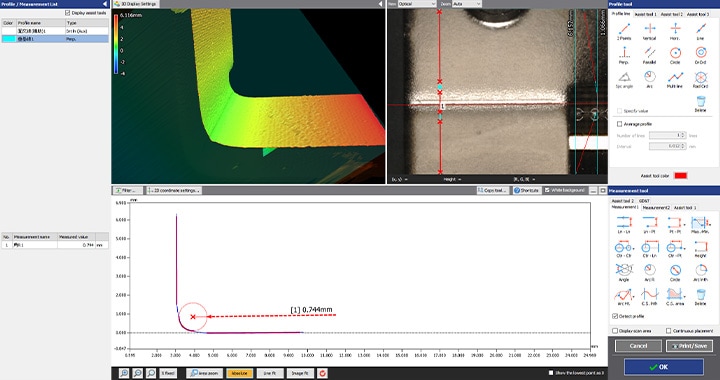

Om deze meetproblemen op te lossen, heeft KEYENCE de VR-Series 3D Optical Profilometer ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp vast zonder het aan te raken. Met dit instrument kan de gebruiker nauwkeurige en herhaalbare metingen uitvoeren in amper één seconde door simpelweg het monster op het platform te plaatsen en op een enkele knop te klikken. Het systeem stelt automatisch het meetbereik en de voorwaarden in, waardoor nauwkeurige kwantitatieve metingen zonder afwijkingen tussen gebruikers worden gegarandeerd. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

Voordeel 1: De 3D-vorm van een volledige oppervlak kan in amper één seconde worden vastgelegd.

De VR-serie verzamelt onmiddellijk oppervlaktegegevens (800.000 gegevenspunten in één scan) in amper één seconde. Ze maakt een nauwkeurige meting en evaluatie mogelijk van de maximale en minimale oppervlakte-onregelmatigheden over het hele gebogen onderdeel.

De VR-serie kan ook profielen op specifieke locaties meten. Zelfs na de meting kunnen profielen van verschillende onderdelen worden verkregen uit de 3D-scangegevens zonder het voorwerp opnieuw te scannen.

Voordeel 2: Gebruiksvriendelijke bediening voor nauwkeurige en van gebruiker tot gebruiker herhaalbare metingen.

3D-vormmeting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Omdat de positie automatisch kan worden aangepast op basis van de kenmerkgegevens van het object, is strikt nivelleren of positioneren niet vereist. Deze serie bevat ook de eerste Slimme Meetfunctie in de branche die automatisch het meetbereik configureert en het platform verplaatst in overeenstemming met de grootte van het voorwerp. Dit elimineert het werk dat nodig is om de meetlengte en het Z-bereik in te stellen.

De grote verscheidenheid aan ondersteunende hulpmiddelen maakt een eenvoudige instelling van de gewenste meetinhoud mogelijk.

Naast de eenvoudige configuratie stellen de ondersteunende hulpmiddelen zelfs beginnende gebruikers in staat het systeem te bedienen, waardoor het voor iedereen mogelijk wordt om snel en nauwkeurig vormen te meten. Hierdoor kan het aantal monsters eenvoudig worden vergroot, niet alleen voor prototypes en proeven, maar ook voor het meten en inspecteren van producten.

Samenvatting

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Zelfs de straal van een gebogen onderdeel, onregelmatigheden in het oppervlak en andere moeilijke voorwerpen kunnen in amper één seconde worden gemeten. De VR-serie lost alle problemen op die zich voordoen bij conventionele meetinstrumenten.

- Deze serie is in staat dwarsdoorsneden te meten zonder het voorwerp te snijden.

- Dit elimineert afwijkingen als gevolg van menselijke factoren, waardoor echte kwantitatieve metingen mogelijk worden.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- Doordat 3D-vormen eenvoudig tegen een hoge snelheid en met een hoge nauwkeurigheid kunnen worden gemeten, kunnen er in korte tijd een groot aantal monsters worden gemeten. Dit is handig voor kwaliteitsverbeteringen.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.