Meet en analyseer nauwkeurig de 3D-vorm van kromgetrokken printplaten

Bij het monteren van elektronische onderdelen en apparaten worden printplaten tijdens het reflowproces onderworpen aan spanning door hechting en verhitting. Het reflowproces zorgt voor een efficiënte montage van componenten, maar spanning als gevolg van verwarming kan hittevervorming van de printplaat veroorzaken, zoals kromtrekken, golving of rek. Wanneer een printplaat vervormd raakt, kan de sterkte van verbinding van de onderdelen of het passen in de behuizing verslechteren, wat ernstige gevolgen heeft voor het rendement.

In dit gedeelte worden de basiskennis over printplaatvervorming, problemen met vervormingsmetingen en de nieuwste meetmethoden uitgelegd.

- Vervorming van printplaten

- Simulatieanalyse en evaluatie van printplaatvervorming

- Meting van printplaatvervorming en evaluatieproblemen

- Oplossingen voor het meten van printplaatvervormingen

- Samenvatting: Dramatische verbetering en hogere efficiëntie voor vervormingsmeting van printplaten

Vervorming van printplaten

Het oppervlak van een printplaat (Printed Circuit Board) moet plat zijn, zodat componenten correct kunnen worden gemonteerd. Warmtevervorming zoals kromtrekken of kromming kan echter optreden als gevolg van overmatige spanning veroorzaakt door hitte. De redenen waarom printplaatvervorming een steeds groter probleem is geworden en de effecten van de vervorming worden hieronder toegelicht.

Warmtevervorming van printplaten

Als resultaat van meerlagige en steeds compactere ontwerpen van printplaten waarop elektronische componenten gemonteerd worden, alsook vooruitgang op het gebied van montage met hoge dichtheid, werd de reflowmethode aanvaard als primaire methode voor het monteren van componenten. Bij het reflowproces wordt soldeerpasta op de benodigde onderdelen geprint en hechtmiddel voor het bevestigen van de componenten aangebracht. Vervolgens plaatst de monteur de elektronische componenten op de printplaat. De printplaat wordt dan naar een oven gestuurd en verhit om het soldeer of de hechting uit te harden, wat resulteert in een efficiënte montage van componenten.

Door de introductie om milieuredenen van loodvrij soldeer zijn nu hogere temperaturen dan voorheen vereist voor het smelten van het soldeer in het reflowproces. De hogere temperaturen in de reflowoven verhogen de spanning die in de printplaat door hitte veroorzaakt wordt. Dit heeft geleid tot meer problemen zoals kromtrekken van de printplaat in de hoge temperatuuroven.

Gevolgen van printplaatvervorming

Vervorming van printplaten kan problemen veroorzaken zoals verkeerd solderen door afwijkende posities, of verbindingsfouten door spanning op gesoldeerde onderdelen. Als de vervorming groot is, kan de pasnauwkeurigheid bij het installeren van de printplaat in de behuizing afnemen. Deze defecten kunnen het rendement aanzienlijk verminderen.

Als een deel van de printplaat of de hele printplaat licht vervormd is en de printplaat in de behuizing werd geïnstalleerd en verzonden zonder dat dit werd opgemerkt, kunnen er later productstoringen optreden als gevolg van storingen in de verbinding met elektronische onderdelen, wat kan leiden tot klachten van gebruikers. Met name besturingsprintplaten die in auto's of vliegtuigen worden gebruikt, vereisen een extreme kwaliteitscontrole, aangezien eventuele storingen catastrofaal kunnen zijn. Als gevolg hiervan is de vorm van de printplaat een belangrijk controle-item op dezelfde manier als optillen van de lead en de vormen van soldeerfillet.

Simulatieanalyse en evaluatie van printplaatvervorming

Voor verbeteringen om printplaatvervorming te elimineren, moeten de verwarmingsomstandigheden in elke fase worden overwogen, geverifieerd en geëvalueerd. Dit moet zowel tijdens het ontwerp als door daadwerkelijke verwarmingsevaluaties worden gedaan.

Simulatieanalyse van vervorming met behulp van software

In de ontwerpfase van de printplaat kan simulatieanalyse met behulp van CAD-gegevens worden uitgevoerd. Een methode die wordt gebruikt om het gedrag van een vervormend object te simuleren en te evalueren, is e.e.m. (eindige-elementenmethode).

E.e.m. (eindige-elementenmethode)

Eindige-elementenmethode (e.e.m.) is een simulatie-analysemethode die een complexe vorm opsplitst in vormelementen totdat het een aggregaat van eenvoudige vormen wordt, en vervolgens de spanning en vervorming voor elk eenvoudig vormelement bepaalt. Door de individuele eenvoudige vormen te stapelen om de volledige originele structuur na te bootsen, kunnen spanning en vervorming worden voorspeld voor elk onderdeel van het gehele object. Door CAD-gegevens van het doelproduct in computersoftware te gebruiken, is het mogelijk om simulatieanalyses uit te voeren voor factoren zoals stijfheid, sterkte, trillingsweerstand, plastische vervorming, breuk en warmtevervorming.

Elementen worden geclassificeerd op basis van hun vorm, zoals hieronder weergegeven.

| 0-dimensionaal element (scalair) |

|

||

|---|---|---|---|

| 1-dimensionaal element (staaf) |

|

||

| 2-dimensionaal element (omhulsel) |

|

|

|

| 3-dimensionaal element (massief) |

|

|

|

- 0-dimensionaal element (scalair): Een punt heeft geen vorm

- 1-dimensionaal element (staaf): Een lijn die wordt gebruikt om een onderdeel weer te geven, zoals een staaf, pilaar of balk

- 2-dimensionaal element (omhulsel): Vlak. Wordt gebruikt om dunne platen en soortgelijke onderdelen weer te geven.

- 3-dimensionaal element (massief): Er zijn drie types vaste elementen. In volgorde vanaf de linkerkant zijn dit het piramidevormige tetra-element, het driehoekige staafvormige penta-element en het kubieke hexa-element. Het gebruik van grotere aantallen hexa-elementen kan de analysenauwkeurigheid voor dikke objecten vergroten, maar de moeilijkheidsgraad is hoog en er is veel rekentijd voor nodig. Anderzijds hebben de technologische ontwikkelingen voor het automatisch maken van een 3D-elementengaas met behulp van tetra-elementen de rekentijden verkort, en deze methode is geschikt wanneer prioriteit wordt gegeven aan kortere tijd boven nauwkeurigheid.

Belangrijkste kenmerken en stroom van simulatieanalyse

Omdat lagere dimensies het aantal vereiste vormen verminderen, is de tijd die nodig is voor analyseverwerking korter. Wanneer de afmetingen toenemen, kunnen gegevens met een grotere nauwkeurigheid worden verkregen, hoewel er meer tijd nodig is. In de gewone stroom voor vervormingssimulatie van een 3D-element-printplaat worden eerst de ontwerpgegevens van de printplaat verdeeld in een gaas. Hoewel bijna alle ontwerpgegevens van een printplaat 2D zijn, vereist sommige software conversie naar 3D CAD-formaat. Voor elk element van het gaas wordt spanning uitgeoefend door de temperatuur virtueel te verhogen, zoals voorgeschreven in het temperatuurprofiel van het reflowproces, en de gesimuleerde gegevens worden verkregen.

Vereisten voor de printplaat-verwarmingstest en daadwerkelijke meting/evaluatie

Na de simulatie is het noodzakelijk om de printplaat in een echte reflowoven te plaatsen om te verifiëren dat deze zich op dezelfde manier gedraagt als de simulatie onder het voorgestelde temperatuurprofiel.

Hoewel het afhangt van de grootte, kan het aantal elementen oplopen tot ongeveer 50.000 wanneer een printplaat wordt verdeeld in driedimensionale elementen met behulp van de eindige-elementenmethode. Dit betekent dat, tenzij de gehele vorm van het printplaatoppervlak nauwkeurig wordt gemeten, correcte inspectieresultaten niet kunnen worden verkregen, hoe gedetailleerd de simulatieanalyse ook is. Daadwerkelijke meting is een zeer belangrijk proces om ervoor te zorgen dat alle punten die verbeterd moeten worden in de ontwerpfase worden geïdentificeerd.

Vervolgens zullen we problemen met metingen met conventionele meetinstrumenten uitleggen, en het nieuwste meetsysteem dat evaluaties kan uitvoeren in vergelijking met zeer nauwkeurige computersimulaties.

Meting van printplaatvervorming en evaluatieproblemen

Met conventionele meetinstrumenten is het moeilijk de volledige printplaatvorm nauwkeurig te meten. Daarom is het ook moeilijk om de vorm van het monster en de veranderingen die het ondergaat te kwantificeren, zelfs wanneer geavanceerde simulaties en experimenten worden uitgevoerd. Enkele van de problemen die gebruikers kunnen tegenkomen bij het gebruik van conventionele meetsystemen worden hieronder beschreven.

Meetproblemen - profielmeter

Een profielmeter meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen.

De afgelopen jaren zijn er profielmeetsystemen ontwikkeld die een laser gebruiken in plaats van een stylus om complexe vormen te meten door het profiel contactloos te volgen. Sommige modellen zijn zelfs in staat om zowel de boven- als onderkant te meten.

Profielmeters staan voor volgende uitdagingen bij het meten van printplaatvervorming:

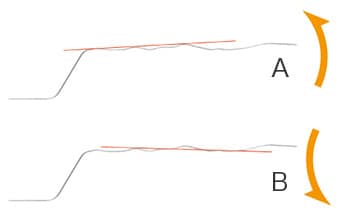

- A

- Opwaartse helling

- B

- Dalende helling

- Omdat het object wordt gemeten door de lijnen te traceren, is het moeilijk om vervormingen over een groot gebied te meten en te evalueren.

- Het is niet mogelijk de volledige oppervlaktevorm van het voorwerp te identificeren.

- Het is moeilijk rond op het oppervlak gemonteerde componenten te meten.

- Het instellen van een referentievlak met behulp van lijnen is moeilijk, en als resultaat kunnen er meetfouten optreden (zie afbeelding).

Meetproblemen - CMM

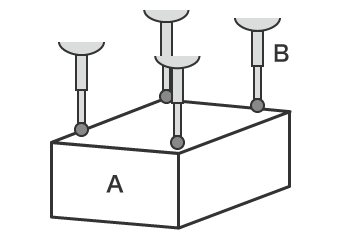

Meestal moet bij het meten van printplaatvervorming met een coördinatenmeetmachine het uiteinde van de taster contact maakt met vier of meer hoeken op het gemeten oppervlak van het voorwerp.

Bij een plaat worden er bijvoorbeeld meestal zes tot acht punten gemeten. Wanneer het meetgebied groot is, kan de meetnauwkeurigheid worden verbeterd door het aantal meetpunten te vergroten om meer meetgegevens te verzamelen.

CMM's staan voor volgende uitdagingen bij het meten van printplaatvervorming:

- A

- Voorwerp

- B

- Sonde

- Omdat het nodig is te meten door contact op een beperkt aantal punten, is het onmogelijk de volledige vorm van het voorwerp te identificeren.

- Het meten van meer punten om meer meetgegevens te verzamelen vergt veel tijd en het is niet mogelijk om de gedetailleerde vorm van het hele voorwerp en de locaties van oppervlakte-onregelmatigheden te identificeren.

Oplossingen voor het meten van printplaatvervormingen

Conventionele instrumenten meten vormen alleen met behulp van lijnen of punten, en de hele vorm van een vervormde printplaat kan niet worden geïdentificeerd. Bovendien is het moeilijk om de maximale en minimale waarden te verkrijgen voor elke onregelmatigheid op het oppervlak op het volledige object, of om snel kwantitatieve vergelijkingen te maken.

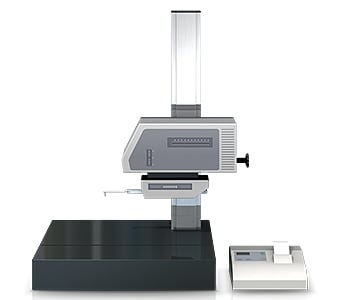

Om deze meetproblemen op te lossen, heeft KEYENCE de 3D Optical Profilometer VR Series ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige doeloppervlak vast zonder het aan te raken. De VR-serie vereist geen speciale opstelling of subjectieve beslissingen, waardoor nauwkeurige metingen door elke operator kunnen worden uitgevoerd.

Voordeel 1: Legt in één seconde gegevens vast over het hele oppervlak

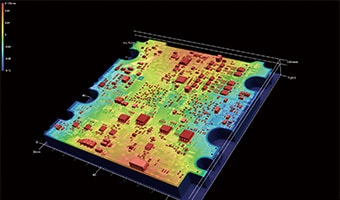

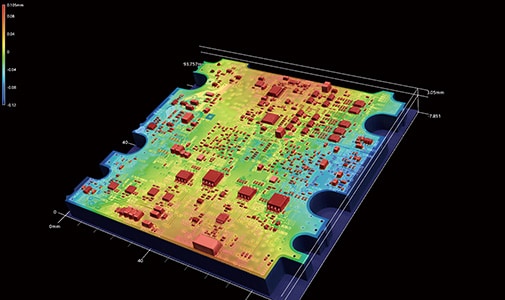

De VR-serie kan oppervlaktegegevens verzamelen van 800.000 punten met een enkele contactloze meting in amper één seconde. De maximale en minimale oppervlakte-onregelmatigheden (hoogte, diepte) in de verkregen 3D-vorm kunnen worden weergegeven in een kleurenkaart om de vervormde locaties op het hele voorwerp te visualiseren.

Omdat gegevens over het volledige oppervlak worden vastgelegd, kunnen op elke locatie profiellijnen worden getekend om de hoogteveranderingen te visualiseren en te kwantificeren.

De meetgegevens kunnen ook worden overdekt en vergeleken met CAD-gegevens, of met scangegevens van de printplaat vóór verwarming, zodat de vervorming volledig kan worden begrepen.

Dit levert een drastische vermindering van manuren en verbetering van de werkefficiëntie op, alsook nauwkeurige meting, vergelijking en evaluatie.

Voordeel 2: Eenvoudige meetprocedure

3D-vormmeting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken.

Door te schakelen tussen de lage en hoge vergrootcamera's, kan nauwkeurige meting van de volledige printplaat of gedetailleerde onderdelen ervan worden uitgevoerd met behulp van een enkel systeem, zelfs voor kleine printplaten.

De VR-serie bevat de eerste Slimme Meetfunctie in de branche die de grootte en oppervlakteomstandigheden van de printplaat detecteert en automatisch het scanbereik en de scanvoorwaarden configureert om het volledige oppervlak van de printplaat vast te leggen.

Een grote verscheidenheid aan ingebouwde ondersteunende hulpmiddelen maakt het zelfs voor beginnende gebruikers mogelijk nauwkeurige en herhaalbare metingen uit te voeren. Dit maakt het gemakkelijk het aantal gemeten monsters te vergroten en trendanalyses uit te voeren, niet alleen voor verificatietests en evaluatie van ontwerpen en simulaties, maar ook voor metingen en inspecties tijdens commerciële productie.

Samenvatting: Dramatische verbetering en hogere efficiëntie voor vervormingsmeting van printplaten

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Naast het meten van de 3D-afmetingen van de hele printplaat, maakt ze het mogelijk werk snel uit te voeren dat voorheen moeilijk was, zoals het meten van oppervlakteonregelmatigheden en vormen van geringe hoogte, en het vergelijken van meerdere gegevenssets.

Het gebruik van de VR-serie lost alle meetproblemen op die zich voordoen bij conventionele metingen.

- Hoogteverschillen over het hele voorwerp kunnen worden gevisualiseerd in de kleurenkaart.

- Vergelijkt eenvoudig meerdere sets meetgegevens en past tegelijkertijd voorwaarden toe op meerdere gegevenssets, waardoor de werkefficiëntie drastisch wordt verbeterd.

- Zodra een scan is voltooid, kan op elk moment een profielmeting van elk onderdeel en een vergelijking van meerdere datasets worden uitgevoerd.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- Doordat 3D-vormen eenvoudig tegen een hoge snelheid en met een hoge nauwkeurigheid kunnen worden gemeten, kunnen er in korte tijd een groot aantal monsters worden gemeten. Dit is handig voor kwaliteitsverbeteringen.

Naast R&D, ontwerp en testen, kan het effectief worden gebruikt in een breed scala aan situaties bij het vervaardigen van elektronische producten, inclusief steekproefinspectie na de start van commerciële productie, en oorzaakanalyse wanneer fouten optreden.