Observation et mesure de moules et matrices au microscope numérique

Aujourd’hui, les moules et matrices sont des outils essentiels à la production de masse. Les moules sont utilisés en moulage par injection et en coulée sous pression pour façonner la résine tandis que les matrices sont utilisées en emboutissage. Découvrez dans cette section des exemples d’observation et de mesure de moules et de matrices au microscope numérique.

- Avantages et inconvénients de l’utilisation de moules/matrices

- Types de moules/matrices

- Procédés d’usinage des moules/matrices

- Exemples d’observation et de mesure de moules et de matrices au microscope numérique

Avantages et inconvénients de l’utilisation de moules/matrices

- Avantages

-

- Production rapide et en masse de produits de forme identique.

- Production haute précision peu sujette aux variations.

- Aucune compétence spécifique requise, utilisation accessible à tous.

- Pertes de matériau minimes et faibles coûts de traitement.

- Inconvénients

-

- Fabrication relativement coûteuse et chronophage des moules et matrices.

- Haut niveau de compétence et d’expérience requis pour la fabrication des moules/matrices.

Types de moules/matrices

Les moules et matrices sont des outils destinés au moulage et au façonnage des matériaux.

Les matrices sont dites « ouvertes », en ce qu’elles se composent d’une pièce supérieure et d’une pièce inférieure qui ne sont pas scellées.

À l’inverse, les moules sont dits « fermés » et les matériaux, tels que le métal ou la résine, sont versés dans leur cavité pour former le produit fini.

Matrices

- Matrices de pressage

- Les matrices de pressage sont utilisées pour façonner des pièces de carrosserie automobile et d’autres composants. Il s’agit du type de matrice le plus répandu. Les matrices de pressage se déclinent en matrices de poinçonnage, matrices de cambrage et matrices de compression.

- Matrices de forgeage

- Ces matrices sont employées pour façonner les composants de commande des automobiles et autres véhicules. Les matrices frappent le matériau jusqu’à lui donner la forme souhaitée. Les pièces exigeant une grande solidité sont généralement fabriquées au moyen de matrices de forgeage. Il existe deux principaux procédés de forgeage : le forgeage à chaud, lors duquel le matériau est chauffé puis ramolli avant d’être frappé, et le forgeage à froid, lors duquel le matériau est frappé à température ambiante.

Moules

- Moulage par injection

- Ces moules permettent le moulage de pièces en plastique. Un matériau plastique est chauffé dans un cylindre chauffant, puis mis sous pression et injecté dans un moule. Puis, le plastique refroidit et se solidifie.

- Moules de coulée sous pression

- Les moules de coulée sous pression permettent de mouler des composants par injection d’aluminium, de magnésium ou de tout autre matériau fondu dans un moule sous haute pression. Ce procédé facilite la production en masse et à haute vitesse de produits de haute précision présentant une surface de haute qualité. Le terme « coulée sous pression » est employé pour désigner le procédé et qualifier les produits finis.

- Moules de coulée

- De la fonte, des alliages d’aluminium, du cuivre, du laiton et d’autres matériaux sont chauffés à haute température jusqu’à leur fonte, puis versés dans un moule. Le moule utilisé pour la coulée est appelé « moule de coulée » et le résultat produit, « pièce coulée ».

- Moules à poudre

- Les moules à poudre sont utilisés pour mouler des produits par compression, puis solidification d’une poudre métallique.

Procédés d’usinage des moules/matrices

- Découpe

- Les moules et matrices peuvent être usinés au moyen d’un outil de découpe pour tailler en surface le matériau. Cette découpe est généralement réalisée en centre d’usinage.

- Meulage

- Des forets de meuleuse peuvent également être utilisés pour usiner les moules et matrices. Ce procédé permet d’usiner des matériaux particulièrement durs, impossibles à traiter par découpe, notamment l’acier trempé et le carbure cémenté. Comparé à la découpe, ce procédé permet un usinage de plus haute précision, idéal pour la finition. Toutefois, le meulage est un processus relativement long.

- Usinage par électro-érosion à fil

- L’usinage par électro-érosion à fil est un procédé exploitant des fils de laiton pour couper les métaux. Ce procédé permet de réaliser l’usinage indépendamment de la dureté du métal et s’applique donc aisément aux aciers trempés, carbures cémentés et autres matériaux similaires.

Exemples d’observation et de mesure de moules et de matrices au microscope numérique

Découvrez ci-dessous les derniers exemples d’observation et de mesure de moules et matrices au microscope numérique 4K Série VHX de KEYENCE.

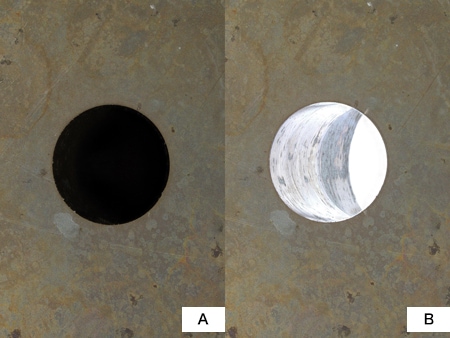

VHX-E20, 20×

- A : Sans rétroéclairage

- B : Avec rétroéclairage

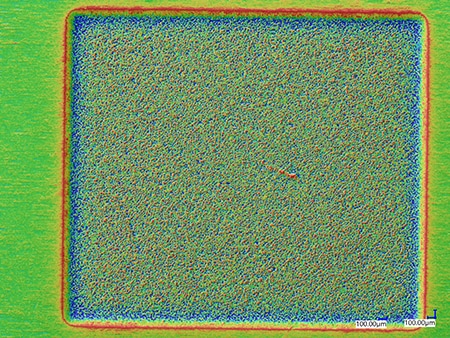

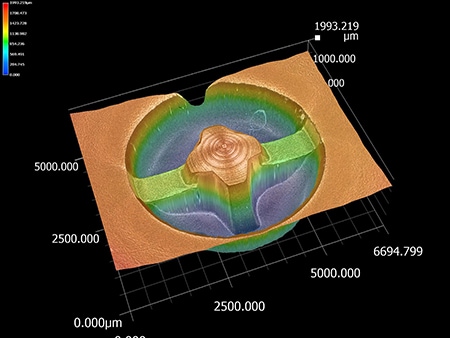

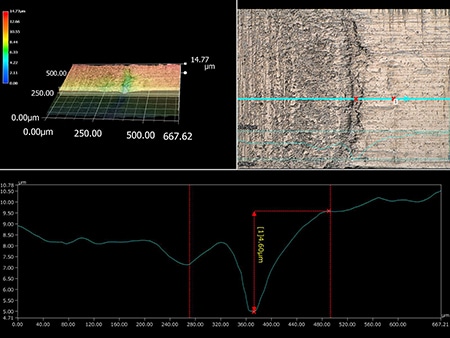

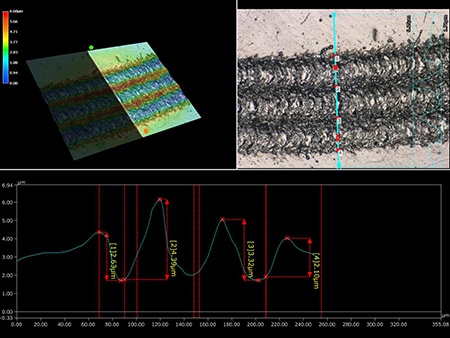

ZS-200, 1500×, éclairage coaxial

La mesure des produits en 3D facilite la gestion de l’usure.

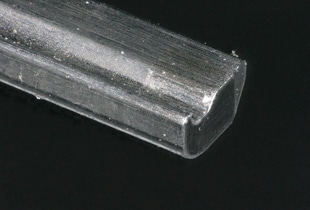

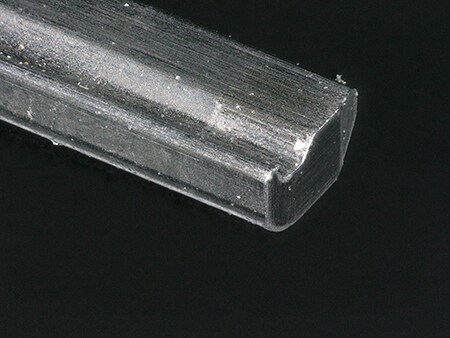

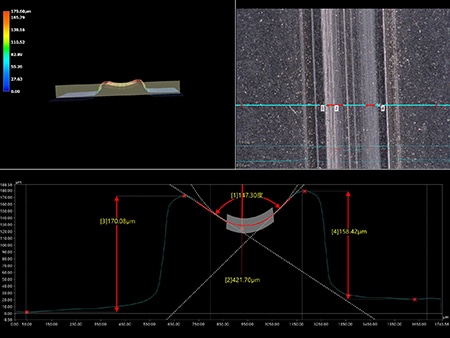

ZS-200, 500×, éclairage coaxial

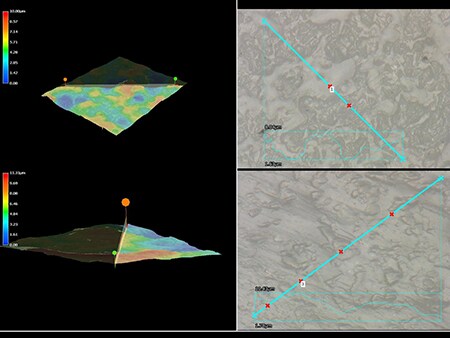

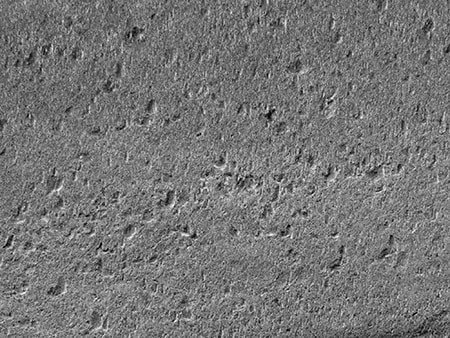

Image du mode d’ombres accentuées

Le mode d’ombres accentuées peut être utilisé pour visualiser les irrégularités microscopiques.

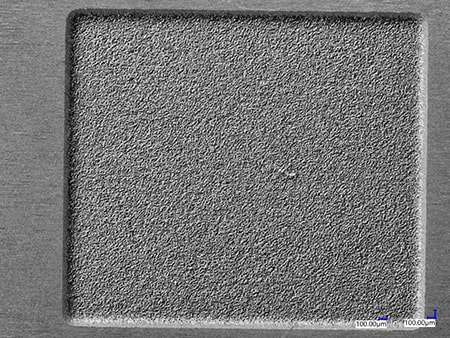

Image du mode d’ombres accentuées

Le mode d’ombres accentuées peut être utilisé pour visualiser les motifs de la surface satinée.