Causes des défauts de formage à la presse (bavures, renfoncements) et observation de défauts et de sections coupées (surfaces de rupture)

Le formage à la presse est un procédé très répandu pour fabriquer en masse une grande variété de produits. Dans des secteurs tels que l’automobile, où l’électronique se développe à vitesse grand V, précision, durabilité et fiabilité sont de rigueur non plus seulement pour le châssis et les parties mobiles des véhicules mais également pour tous leurs composants électriques, qui se miniaturisent et se multiplient, de même que pour les pièces métalliques qui les supportent.

Cette section détaille les défauts de formage à la presse les plus courants ainsi que leurs causes et contre-mesures. Vous y retrouverez des exemples d’applications de notre microscope numérique 4K, qui garantit une observation précise et efficace des défauts et sections coupées, telles que les surfaces de rupture. Découvrez comment rationaliser des observations absolument essentielles lors des phases de recherche et de développement (essai, conception et prototypage) ainsi que lors des contrôles d’assurance qualité.

- Causes des défauts de formage à la presse et leurs contre-mesures

- Exemples d’observation de sections coupées et de défauts sur des produits formés à la presse

- Un microscope 4K qui optimise la recherche et le développement, la conception et l’assurance qualité des produits formés à la presse

Causes des défauts de formage à la presse et leurs contre-mesures

Procédés de formage à la presse

Lors du formage à la presse, le matériau est modelé à la forme souhaitée par application d’une pression au moyen de diverses méthodes, généralement à l’aide d’un moule composé d’une matrice et d’un poinçon. Les procédés de formage à la presse les plus répandus sont les suivants.

- Cisaillement : Le matériau est façonné (découpé) par application d’une force excédant la limite de rupture.

- Pliage : Le matériau est plié par application d’une force de traction d’un côté et d’une force de compression de l’autre.

- Emboutissage : Le matériau est façonné par application d’une contrainte de traction.

- Compression : Le matériau est façonné par application d’une force de compression.

Causes des défauts de formage à la presse et leurs contre-mesures

Cette section détaille les défauts de formage à la presse les plus courants ainsi que leurs causes et contre-mesures. Il est des défauts directement liés aux propriétés même des matériaux, à la conception ou aux principes de formage qu’il est tout simplement impossible d'éliminer complètement et définitivement. Il n’en reste pas moins essentiel de tout faire pour maximiser le rendement en réduisant la fréquence de survenue de ces défauts à l’aide de différentes contre-mesures.

- Bavures

- Cause : Ce défaut se produit lorsque, par exemple, un écart (espace) trop large demeure entre le poinçon et la matrice lors du cisaillement.

Contre-mesure : Veillez à ce que la surface cisaillée représente 1/2 à 1/3 de l’épaisseur de la plaque et que son état soit uniforme.

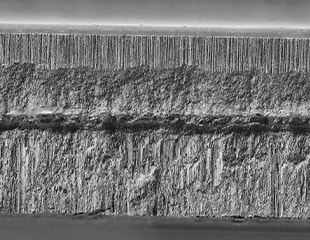

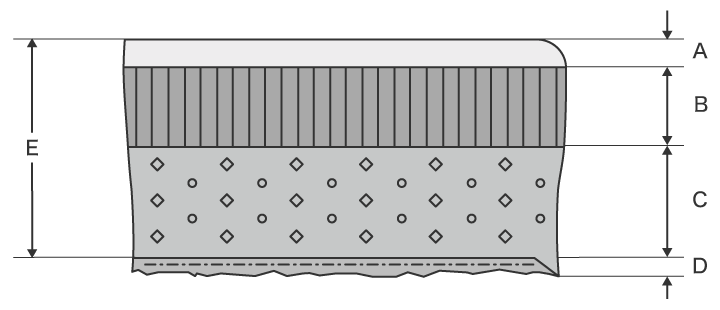

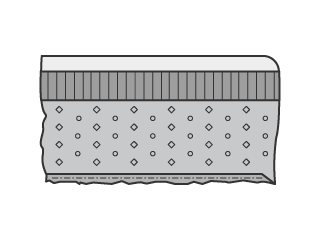

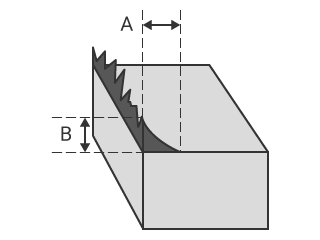

Découvrez ci-dessous les représentations structurelles de la section coupée du matériau après cisaillement avec différents écarts, ainsi que les noms et caractéristiques de chaque partie.

- Affaissement de cisaillement : Surface lisse résultant de la traction de la surface du matériau.

- Surface cisaillée : Surface brillante présentant des stries verticales. Ces infimes rayures résultent de la découpe par le poinçon lors du cisaillement et sont dues au frottement entre le métal déposé et le matériau.

- Surface de rupture : Comparée à la surface cisaillée, cette surface plus rugueuse est due à un déchirement du matériau qui la rend particulièrement irrégulière.

- Bavure : Une saillie dentelée du matériau. Un produit présentant de larges bavures peut être considéré défectueux car il ne permet pas une précision d’assemblage suffisante et risque de blesser l’opérateur par ses dents acérées.

- Épaisseur de la plaque

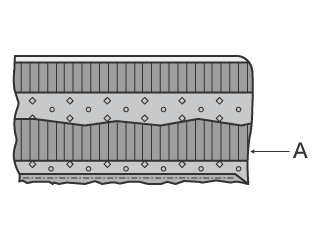

Dès lors que l’écart dépasse l’amplitude appropriée, plus il est grand, plus la bavure est large. De plus, la forme et les dimensions perdent en précision du fait de problèmes tels qu’un gauchissement dû à la pression d’extraction. D’un autre côté, un écart trop faible génère une seconde surface cisaillée (A sur la figure de droite) après la surface de rupture, générant des bavures en forme de moustaches.

La taille d’une bavure s’exprime selon l’épaisseur de sa base (A sur la figure ci-contre) ou selon sa hauteur (B sur la figure ci-contre).

- Redressement

- Cause : Après pliage, la contrainte de compression et la contrainte de traction résiduelles du matériau se font opposition, entraînant un redressement de la pièce façonnée dans le sens de sa forme originelle.

Contre-mesures : Pliez selon un angle plus aigu que visé ou ajoutez une plaque de butée ou une rainure crantée au poinçon.

- Plis

- Cause : Une force de compression est exercée sur le bord lors de l’emboutissage.

Contre-mesure : Appliquez une suppression des plis via les conditions d’emboutissage pour exercer une charge uniforme sur le matériau. Outre la suppression fixe des plis, il existe également une suppression mobile des plis qui exploite la force d’un ressort ou d’un coussin de serre-flan.

- Fissures

- Cause : Les fissures se forment dans le matériau lorsque la force de traction excède la limite de rupture lors de l’emboutissage.

Lors du pliage, des fissures, fêlures et déchirures peuvent se produire dans la partie pliée en fonction de la direction d’enroulement du matériau ou de la largeur du pliage.

Contre-mesures : En emboutissage, réduisez la pression de suppression des plis ou adoucissez la courbe de la matrice afin de réduire la résistance à la déformation. En pliage, assurez-vous que la direction d’enroulement du matériau soit perpendiculaire à la ligne de pliage ou réglez une largeur de pliage équivalant à au moins huit fois l’épaisseur de la plaque.

- Accumulation de débris (cause de renfoncements et de rayures)

- Cause : Lors de ce phénomène, les débris (qui doivent être retirés du moule) se fixent au poinçon après l’extraction, sous l’effet de facteurs tels que la pression de vide, la présence d’un film d’huile et le magnétisme. L’accumulation de débris entraîne des défauts, tels que des renfoncements et rayures sur la surface du matériau et risque également d’endommager le moule.

Contre-mesures : Installez une broche d’éjection sur le poinçon afin d’établir un écart physique entre les débris et ce dernier. Parmi les autres méthodes, citons l’envoi de décharges d’air depuis l’extrémité du poinçon, la découpe d’une rainure dans le poinçon et son remplissage en air ou encore l’aspiration des débris par le dessous. Il est également possible de réduire le degré de fixation des débris sur le poinçon en réduisant la viscosité de l’huile utilisée ou en découpant une rainure dans le poinçon pour limiter la zone de contact avec l’huile.

Exemples d’observation de sections coupées et de défauts sur des produits formés à la presse

Il arrive parfois que les défauts de formage à la presse ne puissent être résolus à l’étape de production. C’est pourquoi, il est recommandé de réaliser un maximum d’essais et de prototypages lors des phases initiales de recherche et de développement, de sélection du matériau et de conception du produit pour se rapprocher le plus possible du résultat idéal. En assurance qualité, il est essentiel de rechercher la cause de tout dysfonctionnement des pièces métalliques produites à la presse et d’apporter les améliorations requises.

Ainsi, tout au long du processus, une observation détaillée des défauts au microscope optique se révèle indispensable.

Le microscope optique peut, par exemple, permettre de vérifier, à partir de la section coupée, si les conditions de formage lors du cisaillement étaient appropriées et si les bavures visibles sont dues à ces conditions. Cependant, les composants métalliques formés à la presse sont bien souvent tridimensionnels, ce qui complique leur observation, du fait de la difficulté de mise au point sur la totalité du champ de vision et de la succession de surfaces à la brillance et à la rugosité bien différentes.

Découvrez, dans cette sous-section, tous les avantages du microscope numérique 4K Série VHX, à travers des exemples d’observation haute précision des différences de surface microscopiques entre l’affaissement de cisaillement, la surface cisaillée et la surface de rupture à partir de la section coupée d’un produit formé à la presse, mais aussi de l’aspect de défauts, tels que les bavures et renfoncements.

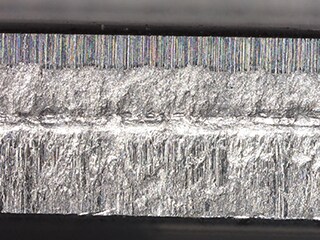

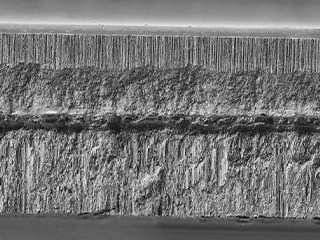

Observation haute précision de sections coupées de produits formés à la presse (affaissement de cisaillement, surface cisaillée, surface de rupture)

La section coupée d’un produit cisaillé permet de vérifier si l’écart entre le poinçon et la matrice est approprié à partir du rapport entre la surface cisaillée et l'épaisseur totale de la plaque, de contrôler la qualité du formage et d’identifier les causes des bavures. L’état de la surface—dépressions, saillies, rugosité et autres motifs—varie suivant la partie de la section coupée : affaissement de cisaillement, surface cisaillée ou surface de rupture. De plus, bien que la couleur et le contraste diffèrent peu d’une partie à l’autre, la brillance, elle, varie sensiblement, générant des reflets qui gênent l’évaluation de l’état global de la surface.

Le microscope numérique 4K Série VHX offre une grande profondeur de champ et une résolution exceptionnelle grâce à son objectif HR télécentrique et à son capteur d’image CMOS 4K intégrés. Capturez des sections coupées entièrement nettes même lorsque l’état de surface varie d’une partie à l’autre de la section.

Le système optique spécialement conçu, le capteur d’image CMOS 4K et le mode effet d’ombre optique, une nouvelle méthode d’observation exploitant un éclairage, analysent le déplacement des ombres (contraste) sous différents éclairages, garantissant une observation parfaitement nette des irrégularités et autres états de surface microscopiques avec un contraste remarquable. Les images du mode effet d’ombre optique peuvent être affichées suivant un code couleur pour mieux comprendre le relief de la cible.

La Série VHX rend l’observation avancée accessible à tous en quelques étapes simples, accélérant considérablement l’observation et l’évaluation, habituellement fastidieuses sur section coupée.

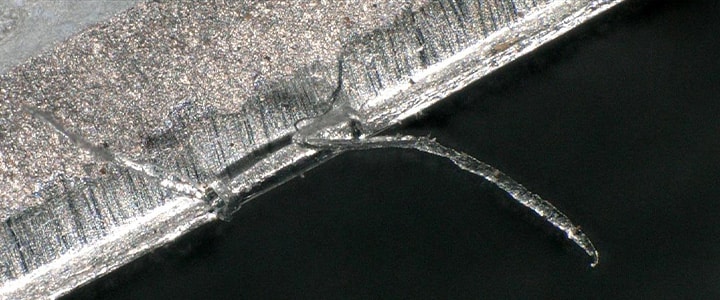

Observation entièrement nette de bavures microscopiques

Bien que minuscules, les bavures des produits formés à la presse sont particulièrement dures et acérées, rendant le produit potentiellement dangereux. De plus, les bavures peuvent s’accrocher à d’autres composants lors de l’assemblage, ralentissant les cadences.

Afin de rechercher la cause d’une bavure, il est essentiel d’analyser à la fois sa base et ses dents mais il s’avère généralement difficile d’observer les deux simultanément au microscope optique car la bavure est un défaut certes microscopique mais néanmoins tridimensionnel et la mise au point ne peut s’effectuer sur toutes les hauteurs simultanément.

La technologie optique et le système d’observation avancés du microscope numérique 4K Série VHX permettent d’observer facilement les cibles tridimensionnelles sur des images entièrement nettes de l’ensemble du champ de vision.

L’objectif, le capteur d’image CMOS 4K et l’éclairage annulaire, qui garantissent haute résolution et grande profondeur de champ, facilitent l’observation de bavures aussi fines que des moustaches, de la base à la pointe sur une même image haute précision 4K.

La totalité du défaut peut être visualisée d’un simple coup d'œil sur une image haute précision, rationalisant ainsi la recherche de la cause via l’observation.

Observation à fort contraste de renfoncements et autres défauts microscopiques

Sur du métal, les renfoncements mineurs, rayures microscopiques dues à l’accumulation de débris et autres défauts similaires ne se démarquent que très peu de l’arrière-plan. De ce fait, il est difficile de déterminer les conditions d’observation optimales et ces défauts demeurent parfois inaperçus malgré tous les efforts entrepris.

Avec le microscope numérique 4K Série VHX, plus besoin de déterminer manuellement les conditions. D’un simple clic, l’opérateur sélectionne l’image la mieux adaptée à l’observation parmi toutes les images capturées avec la fonction d’éclairage multiple, qui acquiert automatiquement les données sous différents éclairages. Toutes les images capturées sont automatiquement enregistrées même après sélection de l’image optimale, permettant d’observer la cible sous un éclairage différent sans avoir à replacer la pièce sur la platine.

Le mode effet d’ombre optique, une nouvelle méthode d’observation qui capture des images à fort contraste sans nécessiter aucun vide, permet d’observer les renfoncements les plus infimes sur des images nettes et contrastées.

Un microscope 4K qui optimise la recherche et le développement, la conception et l’assurance qualité des produits formés à la presse

Le microscope numérique 4K Série VHX accélère et simplifie l’observation des sections coupées et des défauts microscopiques de produits formés à la presse, habituellement difficile et particulièrement longue à configurer même pour un opérateur expérimenté, en raison notamment de la brillance caractéristique des métaux utilisés.

Les diverses fonctions disponibles capturent des images haute précision 4K, qui optimisent et rationalisent les observations absolument essentielles à la recherche, au développement, à la conception et à l’amélioration des produits et des moules ainsi qu’à l’assurance qualité en cas de dysfonctionnement.

Pour plus d’informations ou pour toute demande concernant la Série VHX, cliquez sur les boutons ci-dessous.