A síklapúság rendkívül pontos és azonnali mérésének módszere

A célfelület síklapúsága rendkívül fontos az ipari termékek gyártásában és a minőség biztosításában. A felületi egyenetlenségek megengedett tartományát a síklapúság határozza meg, amelyet tűréshatárok mentén kell szabályozni. Ehhez elengedhetetlen a pontos és mennyiségi mérés. Enélkül lehetséges, hogy nem vesszük észre az alakhibákat, ami nemcsak a minőség biztosítását nehezíti, hanem a következő folyamatokat is befolyásolhatja, és csökkentheti a termelési rátát.

Ez az oldal a síklapúsággal kapcsolatos alapvető ismereteket és a hagyományos síklapúság-mérés során felmerülő problémákat ismerteti. Drámai megoldásokat kínál azokra a különféle problémákra, amelyekkel a felhasználók jelenleg szembesülnek.

- Síklapúság

- Párhuzamosság: A hullámosság és a csavarodás szempontjából is fontos

- A hagyományos síklapúság-mérés során felmerülő problémák

- Megoldás a síklapúság mérése során felmerülő problémákra

- Összegzés: Drasztikus javulás a használat egyszerűségében és a síklapúság-mérés hatékonyságában

Síklapúság

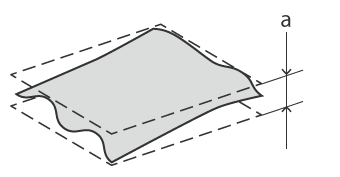

A síklapúság a felületi alakzat és a geometriailag helyes sík közötti különbség mértékeként határozható meg. A következő ábrán egy célfelület képe látható.

- a

- 0,1 mm vagy kevesebb

Feltételezve, hogy a célfelület két tökéletesen sík és párhuzamos sík között helyezkedik el, a síkok közötti távolság a síklapúság. Más szóval, amikor a tűrés meghatározza, hogy a célfelület milyen lapos legyen, akkor a legdomborúbb és leghomorúbb résznek a célfelület feletti és alatti két párhuzamos síkon belül kell lennie, amelyeket a megadott távolság választ el egymástól.

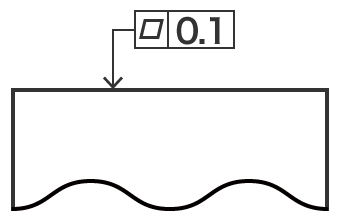

Ezen az ábrán 0,1 mm vagy kevesebb a tűréshatár. A rajzokon a síklapúságot egy szimbólum és egy szám segítségével adjuk meg, ahogy az a következő ábrán is látható.

Párhuzamosság: A hullámosság és a csavarodás szempontjából is fontos

A síklapúság különböző tényezők következtében meghaladhatja a tűréshatárokat. Például, amikor az alkatrészeket a NYÁK-ra szerelik, a NYÁK megvetemedhet az újraömlesztéses eljárás során fellépő melegedés miatt. A fémlemez a préselés (például lyukasztás vagy húzás) okozta maradékfeszültség miatt nem szándékosan meghajolhat, megfeszülhet vagy felületi egyenetlenségeket szenvedhet.

A vetemedés, hullámosság, deformáció, csavarodás és egyéb alakváltozások összetett kölcsönhatása is előfordulhat különböző tényezők miatt, mint például a hőtágulás és összehúzódás, a maradékfeszültség és az egyenetlen anyagvastagság. Röviden, a tárgyak nem mindig úgy vetemednek, ahogyan azt elvárnánk. A legtöbb esetben a tárgyak három dimenzióban deformálódnak, ami az elméletileg párhuzamos oldalak deformálódását eredményezi. Ennek az alakváltozásnak a szabályozásához fontos a párhuzamosság.

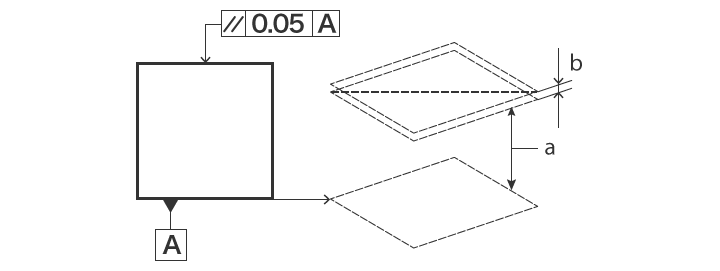

A párhuzamosság egy GD&T (Geometriai méretezés és tolerancia) fogalom, amely meghatározza, hogy két egyenes vagy sík mikor párhuzamos egymással. A síklapúság és a párhuzamosság közötti fő különbség a nullapont (referenciasík vagy -vonal) használata.

- a

- Párhuzamos

- b

- 0,05 mm vagy kevesebb

Az ábrán irányjelző nyíllal jelzett síknak párhuzamosnak kell lennie az A alapsíkkal (egy olyan síkkal, amely akkor is síknak minősül, ha a tényleges céltárgyon hullámosság van), és két vetített sík közé kell esnie, amelyeket legfeljebb 0,05 mm választ el az említett irányjelző nyíl irányába.

Vékony céltárgyak, például fémlemezek, műanyag lapok és fóliák, NYÁK-ok és okostelefon-védőüvegek esetében a vastagság változása vetemedést, hullámosságot, csavarodást és feszültséget okozhat, ami befolyásolhatja a síklapúságot és a párhuzamosságot.

A hagyományos síklapúság-mérés során felmerülő problémák

A deformáció sok esetben az anyagmegmunkálás során fellépő feszültségek, például hő vagy maradékfeszültség következtében lép fel. Az egyenetlen vastagságú lemezanyagokban a tárolási hőmérséklettől vagy a hőtágulási sebesség különbségétől függően a síklapúság meghaladhatja a tűréshatárokat, ami olyan hibás alakzatokat eredményez, amelyek befolyásolják a következő folyamatokat és a termelési rátát.

Például, ha egy NYÁK megvetemedik vagy meggörbül, az a beépített elektronikus alkatrészek kivezetéseinek megemelkedését vagy más érintkezési hibákat okozhat. Ha a lapka felülete megvetemedik vagy meggörbül, az befolyásolhatja a lapkán gyártott chipek minőségét. A stabil termékminőség megőrzése érdekében fontos, hogy helyesen mérjük meg az anyagok felületi alakját az átalakítás előtt, valamint a termékek alakját az alakítás után annak megállapítására, hogy megmaradt-e a kívánt síklapúság.

A koordináta mérőgéppel történő síklapúság-mérés során felmerülő problémák

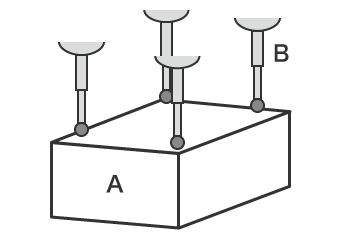

A síklapúság hagyományos, koordinált mérőgéppel történő méréskor a szonda hegyét a mérési célfelület több pontjához hozzá kell érinteni.

Ha a mérési terület nagy, a mérési pontosság a mért pontok számának növelésével javítható, hogy több mérési adatot gyűjtsön.

Ez azonban a következő problémákat veti fel.

- a

- Céltárgy

- b

- Szonda

- Mivel az egyes pontok érintésével kell mérni, nehéz a teljes céltárgy alakzatának azonosítása.

- Több mérési értékhez több pontot kell mérni, ami több időt vesz igénybe, miközben a teljes felület részletes alakját továbbra sem lehet beazonosítani.

Megoldás a síklapúság mérése során felmerülő problémákra

Az általánosan használt koordináta mérőgépek időigényesek, mert több érintkezésen alapuló mérést igényelnek a háromdimenziós céltárgyakon és területeken. Ez a mérési módszer a különböző operátorok által okozott eltérések, valamint a pontmérésekből használható adatok létrehozásának nehézségei miatt sem megbízható.

Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát.

A VR sorozat pontosan rögzíti a teljes célfelület 3D alakját érintésmentes mérés használatával. A célpont 3D szkennelése akár egy másodperc alatt is elvégezhető, és a felület alakjának nagy pontosságú mérését eredményezi. Ez a szakasz a VR sorozat néhány specifikus előnyét mutatja be.

1. előny: A mérés akár egy másodperc alatt is elvégezhető. A teljes célfelület 3D alakja egyetlen méréssel pontosan rögzíthető.

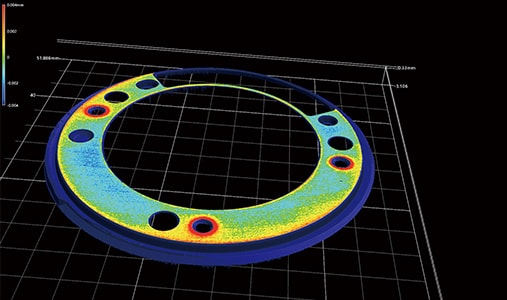

A VR sorozat mindössze egy másodperc alatt beolvassa a felszíni adatokat (800 000 pont) a 3D céltárgy alakjához, így drasztikusan csökkenti a nagyszámú pont méréséhez szükséges időt. Azonnal és pontosan megméri a maximális és minimális egyenetlenségeket a teljes célfelületen, lehetővé téve a síklapúság gyors kiértékelését az előre beállított tűrés alapján.

A VR sorozat bizonyos helyeken profilokat is képes mérni. A 3D szkennelési adatokból még mérés után is lekérhetők a különböző alkatrészek profiljai anélkül, hogy a céltárgyat újra be kellene szkennelni.

2. előny: Képes a síklapúság mennyiségi mérésére, egyszerűen beállítható és használható.

A 3D alakmérés egyszerűen, egy gombnyomással elvégezhető. Szigorú szintezésre és pozicionálásra nincs szükség, mivel lehetőség van az automatikus helyzetbeállítás használatára a céljellemzők adatai alapján. Ez a sorozat az iparág első intelligens mérési funkcióját is magában foglalja, amely automatikusan konfigurálja a mérési tartományt, és a céltárgy méretének megfelelően mozgatja a tárgyasztalt. Ez kiküszöböli a mérési hossz és a Z-tartomány beállításához szükséges munkát.

A segédeszközök széles választéka lehetővé teszi a síklapúsági és párhuzamossági mérésekhez szükséges beállítások egyszerű elvégzését.

Az egyszerű konfiguráláson túl a segédeszközökkel bárki könnyedén használhatja a rendszert, nem igényel speciális ismereteket vagy készségeket. Ez még a mérést nem ismerő operátorok számára is lehetővé teszi, hogy akár egy másodperc alatt pontosan megmérjék a síklapúságot. Ennek eredményeként a minták száma egyszerűen növelhető nem csupán a prototípusok és tesztek, hanem a termékek mérése és ellenőrzése céljából is, a kereskedelmi gyártás során.

Összegzés: Drasztikus javulás a használat egyszerűségében és a síklapúság-mérés hatékonyságában

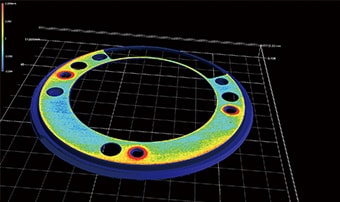

A VR sorozat nagy sebességű 3D szkenneléssel azonnal és pontosan meg tudja mérni a teljes célfelület 3D alakját, beleértve a vetemedést, hullámosságot, csavarodást és feszültséget is anélkül, hogy megérintené a céltárgyat. Ez lehetővé teszi a síklapúság gyors mérését.

- Mivel a teljes felület be van mérve, a céltárgyon minden olyan hely beazonosítható, ahol a síklapúság meghaladja a tűréshatárt, emellett profilmérés is végezhető bármely tetszőleges helyen.

- Az érintés nélküli, nagy pontosságú alakzatmérés még az olyan puha céltárgyak esetében is lehetséges, mint a gumi vagy a rugalmas műanyag.

- Nincs szükség pozícionálásra. Csak helyezze a céltárgyat a tárgyasztalra, és a mérés elvégzéséhez nyomja meg a gombot.

- A 3D alakzat színes térképen jeleníthető meg. A vizuálisan könnyen érthető adatok megosztása lehetővé teszi a zökkenőmentes koordinálást és az ellenintézkedések megtételét.

- Több mérési adathalmaz könnyen és mennyiségileg összehasonlítható és elemezhető.

Ez lehetővé teszi olyan paraméterek konfigurálását, mint például a síklapúságtűrés, több mérési adatkészlethez egyidejűleg. Lehetséges a megfelelő / nem-megfelelő termékek azonosítása és az adatmegosztás, ami lehetővé teszi a nem-megfelelő termékek gyors elemzését. A VR sorozat drámai mértékben javítja a munka hatékonyságát a mérések, a hibaelemzések és a megelőző karbantartás terén.