Polírozott felületek számszerűsítése

A polírozás vegyi anyagok használatát jelenti a felület simábbá tételére. A polírozást különféle ipari területeken alkalmazzák, például a félvezetők gyártási folyamata során végzett lelapolásnál.

Ez a rész a polírozás és maratás alapvető jellemzőit, valamint a 3D profilmérő rendszerek alkalmazási példáit mutatja be.

- Lappolírozás

- Fényező polírozás

- Elektrolitikus polírozás (elektropolírozás)

- Kémiai polírozás

- Kopáselemzési példa

- Példa a polírozóbetét profiljának mérésére

- Példa a köszörűkő profiljának mérésére

- A maratás különböző típusai

- Polírozott fémszerkezetek megfigyelése

- Maratásmennyiség-értékelési példa

- Példa a felületi érdesség mérésére kémiai polírozás után

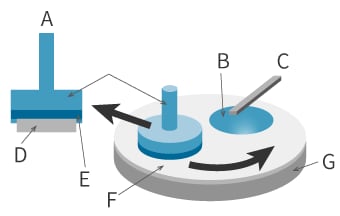

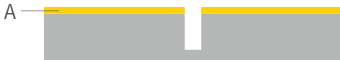

Lappolírozás

Helyezze el a céltárgy a becsiszológépnek nevezett lapos felületi lemezre, csiszolóanyagként tegyen csiszolóport (például gyémántot, szilícium-karbidot vagy alumínium-oxidot) a céltárgy és a felületi lemez közé, majd forgassa el az asztalt a céltárgy felületének polírozásához.

- A

- Oldalnézet

- B

- Iszap

- C

- Iszapadagoló

- D

- Lapka

- E

- Hordozófilm

- F

- Polírozó betét

- G

- Forgóasztal polírozáshoz

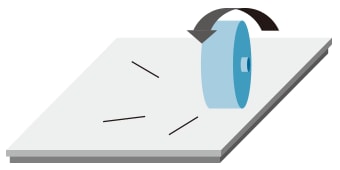

Fényező polírozás

A csiszolóanyagot egy korongra helyezik, amely a polírozandó felülethez nyomódik. A kerék ezután forogni kezd a felület polírozásához.

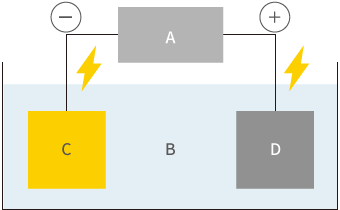

Elektrolitikus polírozás (elektropolírozás)

A mintadarabot oldatba merítik, és elektromos áramot vezetnek át rajta, így a mintadarab anódként működik. Az ellenkező pólusról kis mennyiségű vas- vagy nikkelatom oldódik fel, hogy megmarja a mintát. A polírozó felület a katód helyének megváltoztatásával változtatható. Ez lehetővé teszi az érdesség finom szabályozását kis mennyiségű maratással.

- A

- Tápegység

- B

- Elektrolit

- C

- Ellentétes pólus (katód)

- D

- Mintadarab (anód)

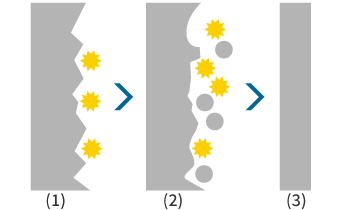

- (1) Polírozás előtt

- Több mikrométeres nagyságrendű szabálytalanságok

- (2) Polírozás közben

- Felületi egyenetlenségek eltávolítása

- (3) Polírozás után

- Sima felület

Az elektrolízis elsődlegesen a kiemelkedéseket oldja fel, ezzel kisimítva a felületet.

Kémiai polírozás

A mintadarabot savas polírozó oldatba merítjük, hogy felülete részlegesen feloldódjon. Az elektropolírozással ellentétben a polírozó felület nem választható meg, így az oldattal érintkező teljes felület egyenletesen maratásra kerül.

| Elektrolitikus polírozás (elektropolírozás) | Kémiai polírozás | |

|---|---|---|

| Polírozási mennyiség |

kb. 1-5 μm |

kb. 1-20 μm |

| Elérhető pontosság |

Szub-mikron |

Mikron |

| Elektróda |

Szükséges |

Nem szükséges |

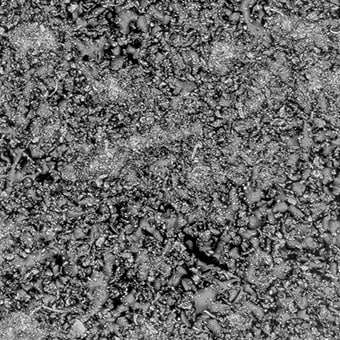

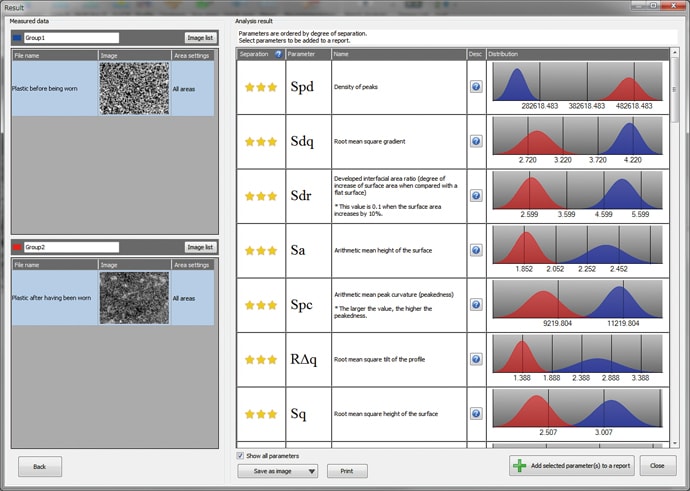

Kopáselemzési példa

A felületi textúra és a kopásmintázat maratás előtti és utáni elemzése lehetővé teszi az anyagelrendezés és a kémiai összetétel részletes osztályozását és számszerűsítését, csökkentve ezzel az elpazarolt gyártási költségeket.

Lézermikroszkóp

- Több adathalmaz egyidejűleg, azonos feltételek mellett elemezhető.

- A felületalapú kiértékelés lehetővé teszi az érdesség, a térfogat és a felület elemzését.

Példa a polírozóbetét profiljának mérésére

A polírozó betétek felületi jellemzői befolyásolják a polírozott mintadarab síklapúságát és egyenletességét.

A polírozó betétek felületének megértése lehetővé teszi azok minőségének és élettartamának növelését.

Lézermikroszkóp

- A mérési tartomány elég széles ahhoz, hogy a teljes célpontot egyetlen méréssel lehessen értékelni.

- Nincs szükség minta-előkészítésre.

- A felület profilja és egyenetlenségei számszerűsíthetők.

Példa a köszörűkő profiljának mérésére

A köszörűkő csiszoló gyémántszemcséket tartalmaz, amelyek egy fémalapra vannak elhelyezve.

A galvanizált köszörűkövek profiljának megértése jobb hozamoz vezethet.

Lézermikroszkóp

- A minta mérete nincs korlátozva, ami lehetővé teszi a roncsolásmentes értékelést.

- A felület profilja és egyenetlenségei számszerűsíthetők.

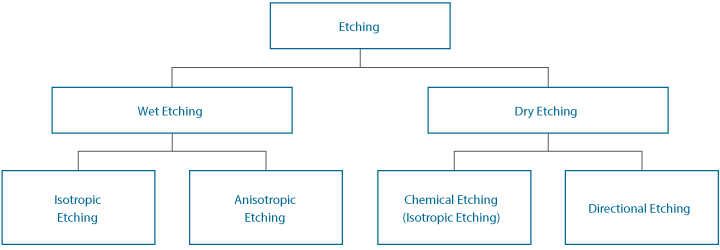

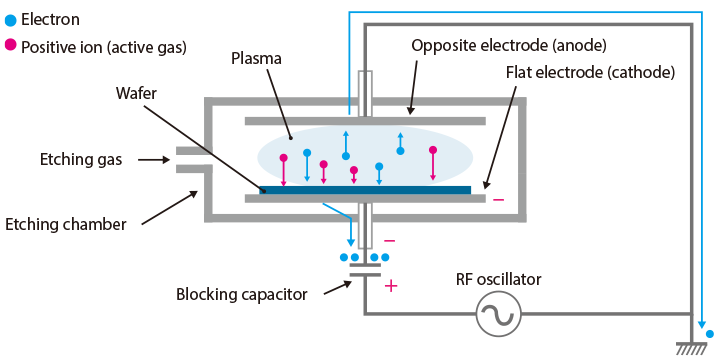

A maratás különböző típusai

A maratás nagy vonalakban felosztható nedves maratásra, amely kémiai oldatokat, például savakat vagy lúgokat használ, és száraz maratásra, amely ionokat, gázt vagy gyököket használ.

Nedves maratás

- Izotróp maratás

-

A maszk nyílásánál a céltárgyat sugárirányban azonos sebességgel maratják úgy, hogy a közvetlenül a maszk alatti terület megfúródik (oldalmarás, alámetszés).

- A

- Maszk

- Anizotróp maratás

-

Ez a módszer a kristályos anizotrópia előnyeit kihasználva az oldalsó maratást csak egy meghatározott irányban szabályozza.

- A

- Maszk

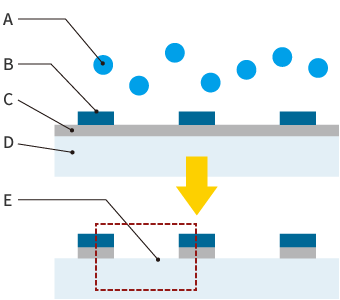

Száraz maratás

- Kémiai maratás (izotróp maratás)

-

Ez a módszer egy ionizált vagy gyökös reakciógáz és a céltárgy közötti kémiai reakciót használja.

- A

- Ionplazma

- B

- Védőanyag

- C

- SiO2 vagy más oxidfilm (szigetelőanyag)

- D

- Szilícium lapka

- E

- A védőanyag által nem fedett filmrétegeket az ionok eltávolítják.

- Irányított maratás

-

Ez a módszer úgy maratja a célpontot, hogy ionokat vagy nagy sebességű semleges részecskéket bocsát ki vele szembeni irányjellemzőkkel.

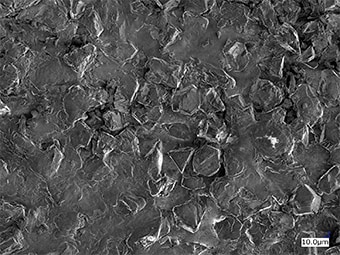

Polírozott fémszerkezetek megfigyelése

Olyan fémszerkezetek is megfigyelhetők, amelyeket korábban csak SEM-mel lehetett látni. A maratással erodált részek magasságának mérése lehetővé teszi a szerkezet értékelését.

Lézermikroszkóp

- A kiváló képminőség lehetővé teszi olyan fémszerkezetek megfigyelését, amelyeket korábban csak SEM-mel lehetett látni.

- Mivel a felület profilja és érdessége számszerűsíthető, az elemzéshez nincs szükség munkaerőre.

- A maratással eltávolított részek magasságának mérése lehetővé teszi a szerkezet elemeinek azonosítását.

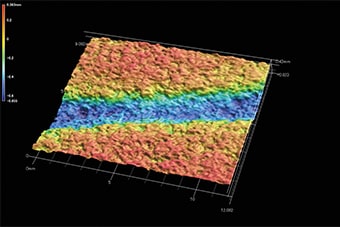

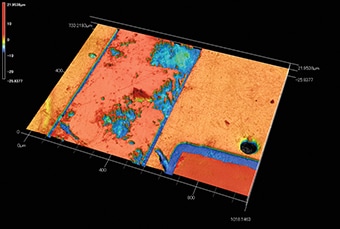

Maratásmennyiség-értékelési példa

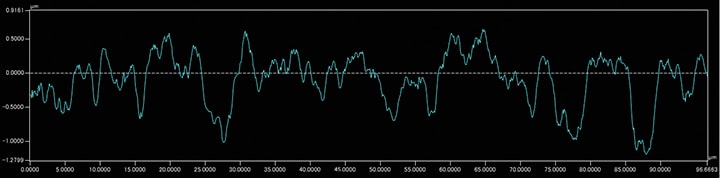

A maratás hatása számszerűsíthető a felületi profil vagy a felületi érdesség különböző időközönként vagy hőmérsékleten történő értékelésével.

Lézermikroszkóp

- A felületi profil különbségei számszerűsíthetők.

- A felületi érdesség értékelhető anélkül, hogy azt az érintőceruza hegyének alakja vagy kopása befolyásolná.

- Maratási idő

-

0 perc

-

5 perc

-

10 perc

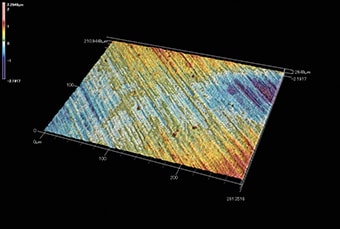

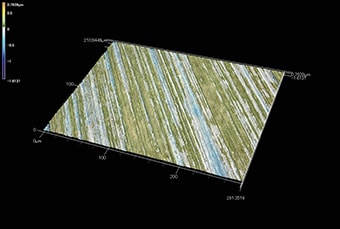

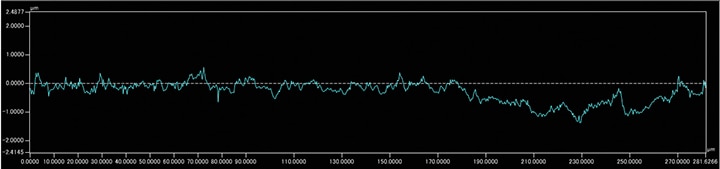

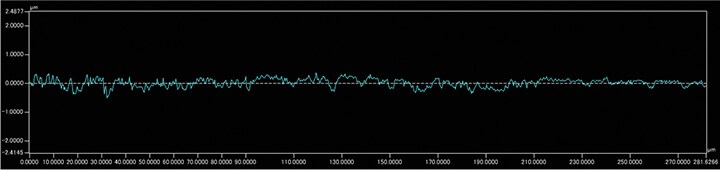

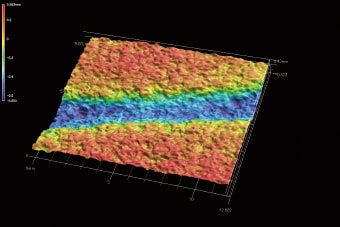

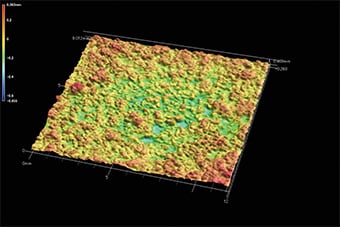

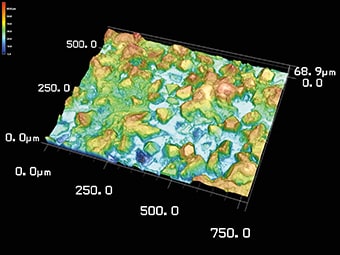

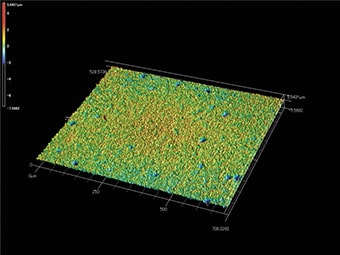

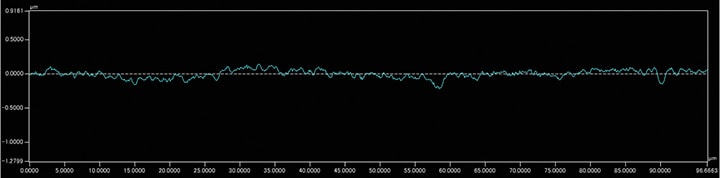

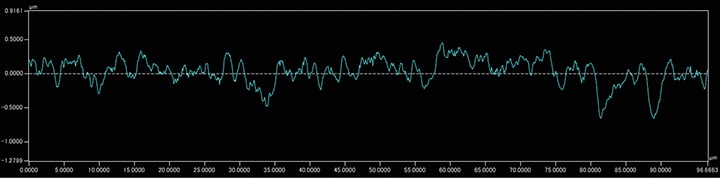

Példa a felületi érdesség mérésére kémiai polírozás után

A felületi érdesség mérésével jobban megérthető a kémiai polírozásnak az alapanyagra gyakorolt hatása, ami javítja a hozamrátát.

Lézermikroszkóp

- 2D és 3D képek készülnek, amelyek lehetővé teszik a felület mennyiségi és minőségi megértését.

- Az érdesség teljes felületen történő mérése magas fokú reprodukálhatóságot biztosít.