Csavarnyak-megerősítések mérése

A csavarok sokféle típusban kaphatók, és hosszuk, vastagságuk, alakjuk és rendeltetésük szerint osztályozhatók. Vannak olyan termékek, amelyeknél ezek a jellemzők szabványosak, és vannak speciális termékek is, amelyeket egy adott felhasználásra terveztek. Az összes csavarra jellemző, hogy nagy pontossággal kell megmunkálni őket a szabványokban vagy a tervezés során meghatározott tűréshatárokon belül.

Ez a rész ismerteti a legnagyobb pontosságot igénylő csavarnyak-megerősítésnek nevezett résszel kapcsolatos alapvető ismereteket és funkciókat, valamint a mérési problémákat és ezek megoldásait.

- Csavartest

- Csavarmenet szerkezete

- A teljes menetek és a félmenetek közötti különbség

- A lekerekített csavarnyak-megerősítések funkciója

- A lekerekített csavarnyak-megerősítések hagyományos mérése során felmerülő problémák

- Csavarmérési megoldások

- Összegzés: Drasztikus javulás és nagyobb hatékonyság a csavarok mérése terén

Csavartest

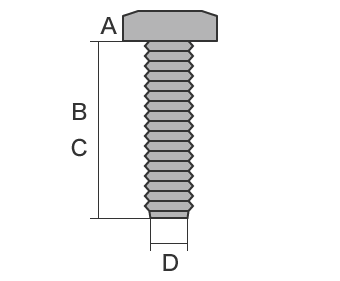

A felület fontos mutató a funkcionalitás, valamint a textúra, a tapadás, a csúszási teljesítmény, a hőelvezetés és az érdesség értékelésénél. A felület mérése információt szolgáltathat a csavar teljesítményének számos lényeges tulajdonságáról.

- A

- Csavarfej

- B

- Csavartest

- C

- Menethossz (csavartest hossza)

- D

- Menetátmérő

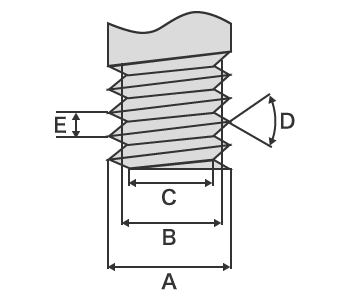

- A

- Külső átmérő

- B

- Tényleges átmérő

- C

- Magátmérő

- D

- Csavar menetemelkedési szöge

- E

- Menetemelkedés

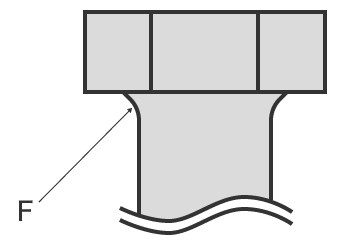

- F

- Lekerekített csavarnyak-megerősítés

Csavarmenet szerkezete

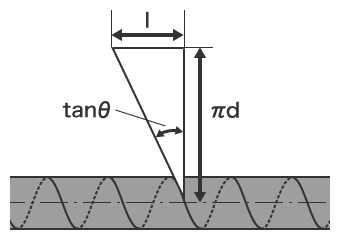

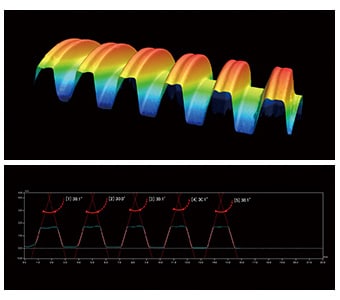

A menet egy derékszögű háromszög alakú vonal, amely spirálisan körbeveszi a hengert. Ezt a vonalat nevezik csavarvonalnak, és a spirál alakú gerinchez és tőhöz különféle szerkezeteket használnak a súrlódási erő, az erő vagy a pontosság megváltoztatására.

Azt a távolságot, amelyet egy csavar vagy csavar axiális irányban előrehalad, ha egyszer elforgatják, menetmagasság nevezzük. Az egymenetes csavaroknál a menetmagasság egyenlő a menetemelkedéssel. A csavarmenet egy menetelfordulásának hossza és a menetmagasság által bezárt szög alkot, a menetemelkedési szög.

- A

- Csavarvonal

- tan θ

- Menetemelkedési szög

- l

- Menetemelkedés (mm)

- p d

- Egy menetfordulat hossza (mm)

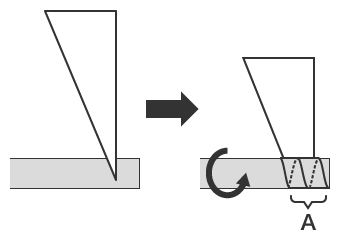

A teljes menetek és a félmenetek közötti különbség

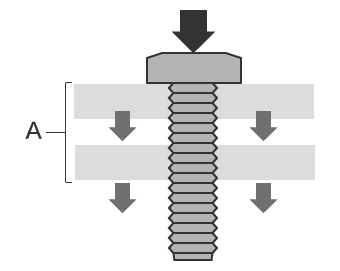

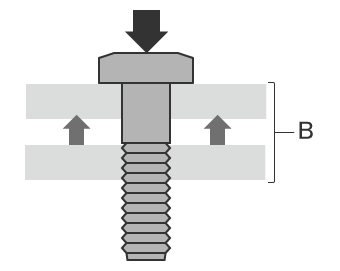

A csavarmenetek legfontosabb funkciója a rögzítőerő (a csavar meghúzásával keletkező horgonyerő). Az alkatrészeket összetartó erőt is biztosítják. „Teljes menet” esetében a teljes csavartesten, „félmenet” esetében, csak egy korlátozott területen vannak menetek.

Mivel a teljes menetek erős rögzítőerővel rendelkeznek, erős horgonyerőt hoznak létre. Ha azonban két lemez között rés van, lehetetlen őket egymáshoz rögzíteni és a rést megszüntetni. Másrészt a félmenetek vagy az egyik vagy a másik lemezre tudnak rögzítőerőt kifejteni, és két alkatrész rés nélküli egymáshoz rögzítésére szolgálnak.

Példa: Két lemez egymáshoz rögzítése

Ha egy teljes menetes csavart teljesen meghúznak, a rés továbbra is megmarad.

Félmenet esetében a csavar rögzítőereje csak az egyik lemezre hat, a másik lemez felé húzva és megszüntetve a rést.

- Rögzítőerő

- A lemezre ható erő

A lekerekített csavarnyak-megerősítések funkciója

A csavarfej és a csavarnyak-megerősítés hirtelen keresztmetszet-változása miatt feszültségkoncentráció lép fel, és a csavarfej kifáradásos törés következtében letörhet. Ennek elkerülésére a lekerekített csavarnyak-megerősítést megmunkálással alakítják ki. A kifáradási szilárdság tovább javítható lekerekített sarok kialakításával és a felületi egyenetlenségek megszüntetésével. A legújabb tanulmányok kimutatták, hogy a lekerekített forma és az kúpos él kombinációja a leghatékonyabb ellenintézkedés a feszültségkoncentrációra.

Lekerekített csavarnyak-megerősítést használnak pl. repülőgépek hajtóműcsavarjaihoz, ahol nagy pontosságú megmunkálásra van szükség görgős tömörítéssel, és amelyek esetében különösen nagy szilárdságot kell biztosítani.

A lekerekített csavarnyak-megerősítések hagyományos mérése során felmerülő problémák

A gyártástechnika fejlődésének köszönhetően a csavarok minősége javult, azonban a hibák előfordulását nehéz teljesen kiküszöbölni. Ha olyan probléma merül fel, mint például sorja, repedés, forgácsolódás, deformáció, méreteltérés vagy alakváltozási hiba a lekerekített csavarnyak-megerősítésen, nemcsak az alkatrész nem tudja ellátni a rögzítő funkcióját, hanem a termék is megsérülhet, amelyben a csavar található is. Itt a csavarok gyártási folyamatában előforduló gyakori hibákat és azok előfordulásának okait mutatjuk be.

Mérési nehézségek - Optikai komparátor

Az optikai komparátor egyfajta optikai mérőműszer, amelynek mérési elve hasonló az optikai mikroszkópéhoz. Ez a mérőműszer a tárgyasztalra helyezett céltárgyat alulról világítja meg, és a célprofilt egy képernyőre vetíti. Egyes nagy optikai komparátorok képernyőátmérője nagyobb, mint 1 m (3,3′). A lekerekített csavarnyak-megerősítések mérésekor a célcsavart pontosan kell elhelyezni.

- Mivel a forma 3-dimenziós, nehéz a fényt a csavarfej alatti rész teljes felületére fókuszálni. A 2D vetítési képen a csavarnyak-megerősítés lekerekítésének mértékét is nehéz meghatározni, valamint a mérési érték is eltérhetnek a különböző operátorok esetében. Továbbá, a vetített méretek és a rajz közötti eltéréseket nem lehet számszerű formában megállapítani, a profil alakját pedig át kell vinni pauszpapírra, ami megnehezíti az adatok tárolását és összehasonlítását.

- Mivel az optikai komparátor csak a vágási felületre merőleges irányból méri a látható keresztmetszetet, a célcsavart úgy kell elhelyezni, hogy a fej alatti lekerekített csavarnyak-megerősítés látható legyen, és a méréshez pontosan vízszintbe kell állítani. Problémát jelent azonban az, hogy a célpont elhelyezése nem következetes.

A fent vázolt problémák megnehezítik a pontos és megismételhető mérési eredmények biztosítását.

Mérési nehézségek - Profilmérő

A profilmérő a céltárgy profilját méri és rögzíti úgy, hogy a felületét érintőceruzával követi végig. Az elmúlt években olyan profilmérő rendszereket fejlesztettek ki, amelyek érintőceruza helyett lézert használnak az összetett alakzatok mérésére a profil érintésmentes követésével. Egyes modellek képesek a felső és az alsó felület mérésére is.

Ha profilmérő rendszerrel mérünk csavart, az alkatrészt vízszintesen kell elhelyezni.

A profilmérővel végzett mérések során gyakran előfordulnak a következő problémák:

- A mérés időigényes, beleértve a cél rögzítéséhez és szintbe állításához szükséges időt is.

- A profilmérő-rendszer érintőceruzája felfelé és lefelé egy íven mozog, melynek középpontja az érintőceruza karjának forgástengelye, az érintőceruza hegye pedig az X-tengely irányába mozog. Ez hibát okoz az X-tengely adataiban.

- A kívánt vonal végigkövetése az érintőceruzával rendkívül nehéz munka, és már az érintőceruza enyhe elmozdulása is hibát okoz a mért értékekben.

Csavarmérési megoldások

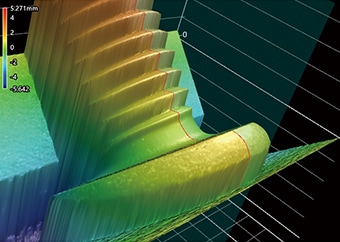

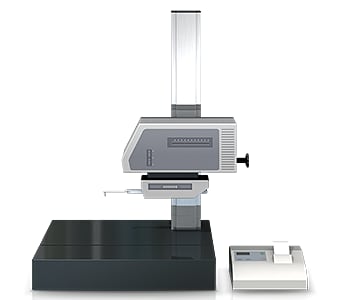

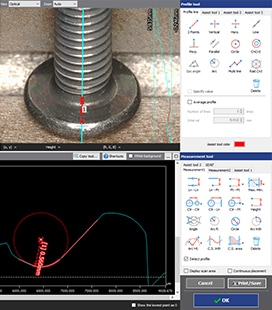

A jellemzően használt mérőműszerek időigényesek, emellett a rögzítés és kiértékelés során szubjektív döntéseket igényelnek, amelyek befolyásolják a mérési adatokat. Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát.

A VR sorozat pontosan rögzíti a teljes célfelület 3D alakját anélkül, hogy érintkezne a tárggyal. A VR sorozat nem igényel különleges rögzítést vagy szubjektív döntéseket, így bármely operátor pontos méréseket végezhet.

1. előny: A teljes felületen rögzít adatokat

A KEYENCE teljes mértékben felülvizsgálta a mérési algoritmusokat és a hardvert, lehetővé téve a teljes felület beolvasását egy másodperc alatt. A mérés automatikusan elvégezhető a kívánt célpontokon, mint például a lekerekített csavarnyak-megerősítés és a menetemelkedés.

A lenyűgöző, akár egy másodperces mérési sebességgel a VR sorozat lehetővé teszi a mérendő minták számának jelentős növelését és a munkaidő lerövidítését. Ez a mérési minőség javulásához vezet, lehetővé teszi az ellenőrző operátorok termelési operátorokká történő áthelyezését, és elősegíti a gyártási mennyiség növelését. Ez az összes mérési feladat, például a prototípus-értékelések és a szállítási ellenőrzések sebességét is növeli.

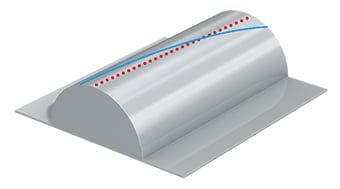

2. előny: Nincs eltérés az operátorok között

A VR sorozat automatikusan beolvassa a csavar hengeres alakját, és biztosítja, hogy a profilmérési vonal közvetlenül a közepén legyen meghúzva. Ez kiküszöböli a mérési eredmények eltéréseit, és biztosítja, hogy a különböző operátorok ugyanazokat a mérési eredményeket kapják.

A munkadarab szkennelése után a profilja (keresztmetszete) a korábbi mérési helyektől eltérő helyeken is mérhető. Ez szükségtelenné teszi ugyanazt a céltárgyat újra beállítani és megmérni. Ez a múltbeli adatokkal való összehasonlítást is lehetővé teszi az alakbeli különbségek ellenőrzésére, amikor egy munkadarabnak ugyanolyan alakúnak kell lennie, de más gyártási tételben, más anyagok felhasználásával, eltérő körülmények között gyártották.

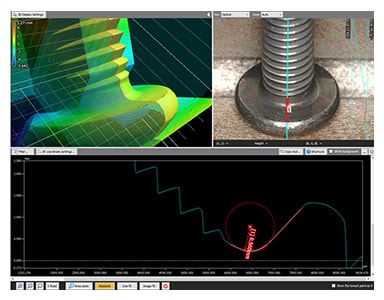

3. előny: Automatikus szkennelés és mérés

A VR sorozat egy intelligens mérési funkcióval is rendelkezik, amely automatikusan felismeri a céltárgy szélességét és magasságát, hogy automatikusan beállítsa az optimális mérési tartományt. A VR sorozat kiküszöböli a mérési hosszok, Z-tartományok és egyéb, az általános mérőműszerek esetében szükséges szempontok beállítását, így megakadályozza az olyan hibákat, mint például a céltárgy egy bizonyos része megmérésének kihagyása.

A dőlés és az eltolódás automatikusan korrigálható a rendszerrel, így nincs szükség precíz rögzítésre.

Összegzés: Drasztikus javulás és nagyobb hatékonyság a csavarok mérése terén

A VR sorozat pontos és azonnali 3D céltárgy mérést tesz lehetővé, nagysebességű 3D szkenneléssel anélkül, hogy érintkezne a céltárggyal. A nehéz mérések, mint például a külső átmérő, a tényleges átmérő, a csavarmag átmérője, a menetszög, a menetemelkedés és a lekerekített csavarnyak-megerősítés mérése akár egy másodperc alatt elvégezhetők. A VR sorozat minden, a hagyományos mérőműszerekkel kapcsolatosan felmerülő problémát megold.

- Mivel a mérés érintésmentes, ez olyan keresztmetszetek mérését is lehetővé teszi, amelyeket az érintőceruza nem ér el. Még a lekerekített csavarnyak-megerősítés és a menetemelkedés is könnyen és pontosan mérhető.

- A beépített segédeszközök kiküszöbölik a különböző kezelők közötti mérési eltéréseket.

- A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egyetlen gomb megnyomásával, pozicionálás vagy egyéb előkészítés nélkül. Így nincs szükség speciális operátor kijelölésére a mérési munkákhoz.

- A 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők. Ez lehetővé teszi nagyszámú céltárgy rövid idő alatt történő mérését, elősegítve a minőség javítását.

Ez a rendszer lehetővé teszi a korábbi 3D alakzatadatokkal és CAD-adatokkal való összehasonlítást, valamint az egyszerű adatelemzést, például a tűréshatárokon belüli eloszlást. Hatékonyan használható számos célra, beleértve a termékfejlesztést, a gyártási trendelemzést és a mintavételi ellenőrzéseket.