A vetemedés és hullámosság mérésének technikái a jobb eredmények érdekében

A felület vetemedésének és hullámosságának mérésére használt mérőeszközök közé tartoznak a mérőórák, a felületi profilozók és a koordináta mérőgépek (CMM). Mivel azonban a vetemedés és a hullámosság egy háromdimenziós jellemző, nehéz lehet pontosan mérni a hagyományos mérési módszerekkel, amelyek egyszerűen csak pontokat és vonalakat mérnek.

Az alkatrész alakjától vagy méretétől függően számos olyan helyzet adódhat, amikor a hagyományos módszerekkel nem vagy egyáltalán nem lehet pontosan mérni a vetemedést és a hullámosságot.

Itt elmagyarázzuk a hullámosság és a vetemedés alapjait, továbbá a különféle, manapság elterjedt mérési módszereket. Kitérünk a hagyományos mérési módszerek problémáira is a hullámosság esetén, és ezek legújabb megoldásaira.

- Hullámosság és vetemedés

- Párhuzamosság és síklapúság

- A vetemedés/hullámosság mérésének jelentősége és gyakori problémák

- A gyakori vetemedés- és hullámosságmérési problémák megoldása

- Összegzés: Drasztikus javulás és nagyobb hatékonyság a vetemedés/hullámosság mérése terén

Hullámosság és vetemedés

A hullámosság/vetemedés egy olyan kifejezés, amely olyasvalamit ír le, ami megcsavarodik és elhajlik. Általánosságban elmondható, hogy az alkatrészen lévő hullámosság/vetemedés a felületén lévő fokozatosan hullámzó formára utal.

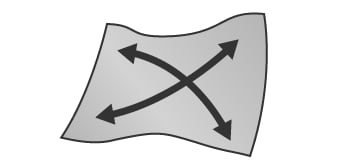

Bár a következő ábra egy szélsőséges példát mutat, a minta teljes felülete ki van téve a csavarodás és hajlítás kombinációjának (felfelé és lefelé) az alkatrész közepén vagy szélein. Azokban az esetekben, amikor mikronszintű pontosságra van szükség a síklapúsághoz, a vizuális megítélés lehetetlenné válik.

- A

- Csavarodás

- B

- Hajlítás (felfelé és lefelé)

- C

- Élvetemedés

A vetemedés és hullámosság hatékony értékelésének egyetlen módja annak mérése, hogy a hullámosság a teljes célfelületet tekintve meghaladja-e egy adott minta síklapúsági és párhuzamossági tűréshatárait. A síklapúságot és a párhuzamosságot az alábbiakban részletesen ismertetjük. Az enyhe hullámosság mérése a teljes felületen nagyon bonyolult lehet, és bizonyos nehézségeket vethet fel. A későbbiekben bemutatjuk a vetemedés és hullámosság mérésének módszereit, a gyakori problémákat, amelyekkel a mérések során találkozhatunk, és ezek megoldásait.

Párhuzamosság és síklapúság

Az összetett hullámzásokból álló vetemedés/hullámosság a GD&T segítségével definiálható. Általában a síklapúság alaktűrése vagy a párhuzamosság iránytűrése határozza meg. Bár bizonyos tekintetben hasonló, a párhuzamosság a síklapúsággal ellentétben nullapontot (referenciasíkot vagy egyenest) igényel.

Síklapúság

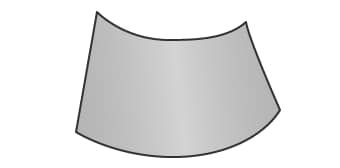

A síklapúság a tökéletesen sík felület és a vizsgált sík közötti eltérésként határozható meg. Az alábbiakban egy műszaki rajzon látható síklapúság-jelzés látható.

- a

- 0,3 mm eltérés vagy kevesebb

A síklapúság úgy számítható ki, hogy két tökéletesen sík és egymással párhuzamos síkot vetítünk a vizsgált felület fölé és alá. Az első vetített sík a vizsgált felület legmagasabb pontjára helyezhető. A második vetített síkot ezután a vizsgált felület legalacsonyabb pontjára lehet helyezni. Ekkor a két vetített sík közötti merőleges távolság a síklapúság-mérés eredménye. Mivel a tűrés meghatározza, hogy a céltárgy felületének mennyire kell síknak lennie, a legmagasabb ponton átvetített sík és a legalacsonyabb ponton átvetített sík közötti távolságnak kisebbnek kell lennie, mint az előírt síklapúság ahhoz, hogy a céltárgy átmenjen a tűrésvizsgálaton. Ezen az ábrán 0,3 mm vagy kevesebb a tűréshatár.

Párhuzamosság

A párhuzamosság egy GD&T érték, amely azt méri, hogy két egyenes vagy sík mennyire párhuzamos egymással.

A síklapúság és a párhuzamosság közötti fő különbség az, hogy a párhuzamosság megállapításához nullapontra (referenciasíkra vagy egyenesre) van szükség.

- a

- Párhuzamos vetítés

- b

- 0,05 mm eltérés vagy kevesebb

Az ábrán irányjelző nyíllal jelzett síknak párhuzamosnak kell lennie az A alapsíkkal (egy olyan síkkal, amely akkor is síknak minősül, ha a tényleges céltárgyon vetemedés/hullámosság van), és két vetített sík közé kell esnie, amelyeket legfeljebb 0,05 mm választ el az említett irányjelző nyíl irányába.

Vékony céltárgyak, például fémlemez anyagok, műanyag lapok, fóliák, NYÁK-ok és okostelefon-védőüvegek esetében a vastagság változása vetemedést/hullámosságot okozhat, ami befolyásolhatja a párhuzamosságot.

A vetemedés/hullámosság mérésének jelentősége és gyakori problémák

A hullámosság sok esetben a gyártás során fellépő hő, maradékfeszültség vagy egyéb igénybevétel eredményeként lép fel. A görbületet tipikusan az alábbi folyamatok és feszültségek okozzák.

- Préselés (stancolás vagy bélyegzés által okozott maradékfeszültség)

- A műanyag fröccsöntés során fennálló feltételek (az olvadt műanyag és az öntőforma hőmérséklete és nyomása)

- Alkatrészek rögzítése NYÁK-ra (fűtés a újraömlesztési folyamat során)

A tárolási hőmérséklet a hőtágulási sebesség különbségei miatt vetemedést/hullámosodást okozhat az egyenetlen vastagságú lemezanyagokban.

Ez a vetemedés/hullámosság olyan alakhiba, amely befolyásolja a gyártási folyamatot és a termelési arányt. Ha a NYÁK-okon vetemedés/hullámosság lép fel, az érintkezési hibákat, például a szerelt elektronikus alkatrészek kivezetéseinek megemelését okozhatja. A stabilitás megőrzése érdekében az alakítás előtt és után pontosan meg kell mérni az anyag görbületét.

A vetemedés/hullámosság mérésére hagyományosan számos mérési módszert használnak, ezek a következők.

- Egy karhoz magasságmérőt rögzítenek és leolvassák a változó magassági értékeket, miközben a mérőeszközzel végigkövetik a célfelületet.

- Sík felületű üveg mesterstandardot használnak, és optikai lapot helyeznek a mérési felületre a keletkező csíkok számának mérésére (optikai interferenciamintázat: Newton-gyűrűk)

- A méréseket profilmérő rendszerrel vagy koordináta mérőgéppel mérik

Az ezekkel a hagyományos érintéses típusú mérőműszerekkel végzett vetemedés-és hullámosságmérésnek bizonyos korlátai lehetnek.

A vetemedés és hullámosság profilmérő rendszerekkel történő mérése során felmerülő gyakori problémák

A profilmérő rendszer a céltárgy profilját méri és rögzíti úgy, hogy a felületét egy érintőceruzának nevezett szondával követi végig.

Az elmúlt években olyan profilmérő rendszereket fejlesztettek ki, amelyek érintőceruza helyett lézert használnak az összetett alakzatok mérésére a profil érintésmentes követésével. Egyes modellek képesek a felső és az alsó felület mérésére is.

A profilmérő rendszerrel végzett vetemedés/hullámosságmérés során jellemzően a következő kihívások merülnek fel.

- A

- Emelkedés

- B

- Lejtés

- Mivel a céltárgyat egy vonal mentén történő lekövetéssel mérik meg, nehéz beazonosítani a háromdimenziós vetemedés/hullámosság jellemzőit.

- A teljes célfelület jellemzőit nem lehet beazonosítani.

- Ha a mért felületen egyenetlenségek (felszerelt chipek) vannak, mint a NYÁK-on az alkatrészek felszerelése után, nehéz észlelni, hogy magában a NYÁK-ban van-e vetemedés vagy hullámosság.

- A referenciasík egyszerű vonalak segítségével történő beállítása nehézkes, ennek eredményeként mérési hiba léphet fel (lásd az ábrát).

A vetemedés és hullámosság koordináta mérőgépekkel történő mérése során felmerülő gyakori problémák

Általánosságban elmondható, hogy a vetemedés vagy hullámosság koordináta-mérőgéppel történő mérése során a szonda a céltárgy mért felületének négy vagy több sarkával érintkezik.

Például egy lemez esetében általában hat-nyolc pontot olvas be. Ha a mérési terület nagy, a vetemedésmérés pontossága javítható a az adatpontok számának növelésével, hogy több mérési adat álljon rendelkezésre.

A vetemedés és hullámosság mérése azonban a következő problémákat veti fel.

- A

- Céltárgy

- B

- Szonda

- Mivel az adatpontokat érintés útján gyűjtik össze, nehéz beazonosítani a céltárgy teljes alakját.

- Több pont mérése a több mérési adat beszerzése érdekében időigényes lehet, és még több adatponttal is lehetetlen a céltárgy teljeskörű értelmezése.

A gyakori vetemedés- és hullámosságmérési problémák megoldása

Mivel a hagyományos érintéses típusú mérőműszerek vonalak vagy pontok segítségével mérik az alakzatokat, nem tudják megmérni a mérendő céltárgy teljes felületét. Még ha több pontot is mérnek meg a több mérési adat megszerzéséhez, sok munkaórára van szükség, és előfordulhat, hogy még így sem lehet beazonosítani a vetemedést, a hullámosságot és az egyéb összetett alakzati jellemzőket a teljes célpontra vonatkozóan. Sok esetben a vetemedés vagy hullámosság mérése olyan tapasztalatot, tudást és készségeket igényel, amelyekkel a vállalatok nem mindig rendelkeznek. A szükséges mérőszemélyzet biztosítása is komoly probléma, csakúgy, mint a mért eredmények különböző operátorok közötti eltérése.

Ezen gyakori mérési nehézségek megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát.

A VR sorozat érintésmentes méréssel pontosan rögzíti a teljes felület 3D alakját. A teljes alakzatot is méri úgy, hogy a céltárgyat mindössze egy másodperc alatt, nagy pontossággal 3D-ben beszkenneli a tárgyasztalon. Ez lehetővé teszi a mennyiségi mérés és ellenőrzés azonnali elvégzését a mérési eredmények változása nélkül. Ez a szakasz a VR sorozat által nyújtott néhány specifikus előnyt mutatja be.

1. előny: Szkennelje be a célfelület 3D alakját. A teljes céltárgy alakja azonnal azonosítható.

Rugalmas alkatrészek, például O-gyűrűk esetében a vetemedés, hullámosság vagy görbület mérése és ellenőrzése nehéz lehet érintéses típusú mérőműszerekkel, mert a szondák vagy más eszközök nyomása megváltoztatja az alkatrész alakját.

A VR sorozatnál csak a céltárgyat kell a tárgyasztalra helyezni és beolvasni. A céltárgy 3D alakja érintésmentes eszközökkel beolvasható rögzítés nélkül. A rendszer lehetővé teszi a magassági színtérképek és gyors profilmérések egyszerű elkészítését, lehetővé téve az alakhibák helyének és pontos számértékeinek megjelenítését és azonosítását. Ez megkönnyíti az öntőformák, szerszámok és formázási körülmények által okozott hibák beazonosítását és kijavítását. Mivel az alakzatadatokat mennyiségileg mérik, a vetemedés és hullámosság könnyen kezelhető a tűréshatárok alapján, emellett a mérések trendelemzésre is használhatók.

2. előny: A vetemedés és a hullámosság megjelenítése színes térképen. Problémák megosztása vizuális adatok használatával.

A préselés során a mechanikai igénybevétel miatt az anyagok váratlan deformációja léphet fel. Ügyelni kell arra, hogy elkerüljük a vetemedést, hullámosodást és egyéb alakváltozásokat. A hagyományos érintéses típusú mérőműszerekkel azonban nehéz lehet egy egész terméken megmérni a vetemedést és a hullámosságot, különösen kis fém alkatrészek esetében.

A VR sorozat még a kicsi és vékony fémrészeknél is képes akár egy másodperc alatt is érintésmentesen beolvasni a teljes alakzatot, mindössze az alkatrész tárgyasztalra helyezésével. Ez lehetővé teszi a teljes céltárgy vetemedésének vagy hullámosságának azonnali rögzítését, és az adatok színkódolt térképen történő megjelenítését. A könnyen érthető és vizuálisan értelmezhető adatok megosztásával beazonosíthatók a hibák helyei és lehetséges okai, ami gyors ellenintézkedésekhez és megelőző karbantartás végrehajtásához vezet.

A VR sorozat esetében nincs szükség a céltárgy szigorú pozicionálására. Az alkatrészt csak egyszerűen a tárgyasztalra kell helyezni, a gép automatikusan korrigálja a tájolást, lehetővé téve az egyszerű mennyiségi mérést és ellenőrzést.

- A

- Magas

- B

- Alacsony

3. előny: Egyszerre több adathalmaz is elemezhető a különböző adatmegjelenítési beállításokkal.

A VR sorozat akár egy másodperc alatt is képes megmérni a teljes céltárgy 3D alakját a célfelület beszkennelésével. Ez lehetővé teszi, hogy nagyszámú alkatrészen, a hagyományos módszerekhez képest rövidebb idő alatt végezzen mennyiségi méréseket. Hatékonyan összegyűjtött több mérési adathalmaz is megjeleníthető egy listában, és ugyanaz a mérési sorozat az összes adatsoron egyszerre végezhető el.

Ezzel egyszerre több alkatrészen mérhető a síklapúság, és az eltérések pillanatok alatt beazonosíthatók. Ez lehetővé teszi az esetleges vetemedés vagy hullámosság mértékének mennyiségi elemzését a megfelelő és nem-megfelelő alkatrészek összehasonlításakor.

- Bal

- Hagyományos műszerrel nehézkes a pontos összehasonlítás a mérési helyek eltérései és a mért értékek eltérése miatt.

- Jobb

- A VR sorozattal a mérés azonnal megtörténik anélkül, hogy rögzíteni kellene a céltárgyat. Egyszerűen elvégezheti a mérési eredmények több halmazának mennyiségi összehasonlítását és elemzését, ha azokat egymás mellett jeleníti meg, és egyidejűleg ugyanazt a mérési sorozatot alkalmazza az összes adatsorra.

Összegzés: Drasztikus javulás és nagyobb hatékonyság a vetemedés/hullámosság mérése terén

A VR sorozat azonnal képes mérni a vetemedést, a hullámosságot és az egyéb 3D deformációkat nagy sebességű és érintésmentes 3D szkenneléssel.

- Mivel a teljes felületet beméri, a céltárgyon minden olyan hely beazonosítható, ahol vetemedés vagy hullámosság fordul elő, emellett profilmérés is végezhető bármely tetszőleges helyen.

- Az érintés nélküli, nagy pontosságú alakzatmérés még az olyan puha céltárgyak esetében is lehetséges, mint a gumi vagy a rugalmas műanyag.

- Nincs szükség rögzítésre. Csak helyezze az alkatrészt a tárgyasztalra, és a mérés elvégzéséhez nyomja meg a gombot.

- A 3D alakzatok színes térképen elemezhetők. A könnyen érthető és megjeleníthető adatok megosztásával egyszerű meghatározhatók és végrehajthatók az ellenintézkedések.

- Több mérési adathalmaz könnyen és mennyiségileg összehasonlítható és elemezhető.

Ez lehetővé teszi olyan paraméterek konfigurálását, mint például a síklapúságtűrés, több mérési adatkészlethez egyidejűleg. A megfelelő/nem-megfelelő termékek beazonosítása és az adatmegosztás is lehetséges, ami lehetővé teszi a rossz alkatrészek gyors elemzését és hibaelhárítását. A VR sorozat drámai mértékben javítja a munka hatékonyságát a mérések, a hibaelemzések és a megelőző intézkedések bevezetése terén.