A felületi textúra azonnali és pontos mérésének módszere

A természetes famintázat vagy bőr fektetési mintáját a fém, műanyag, üveg, kő vagy egyéb anyagok felületén lévő mintázattal összehasonlítva felületi textúrának nevezzük. A kiváló tapintás és hozzáadott érték mellett a felületi textúra hozzáadásával a tartósság és a biztonság is javítható. Termékek széles körében használják, ideértve az irodai berendezéseket, például a számítógépeket és nyomtatókat, az autók műszerfalait, a mobiltelefonokat és az otthoni videojáték-konzolokat.

Az alábbiakban elmagyarázzuk az öntőformák textúrájával kapcsolatos alapelveket, kulcsfontosságú pontokat és egyéb alapokat. A mérésük során előforduló gyakori problémákkal és az azokra adható lehetséges megoldásokkal is foglalkozunk.

- Felületi textúra

- A felületi textúrás öntőformák gyártásának alapelvei

- A felületi textúra kialakításának kulcspontjai

- A hagyományos felületi textúra mérések során felmerülő problémák

- A felületi textúra mérési problémáinak megoldása

- Összegzés: Drasztikus javulás és nagyobb hatékonyság a nehéz felületi textúra mérések során

Felületi textúra

Valószínűleg már látta a „felületi textúra” szavakat a bőrfelületek leírásában. A felületi textúra természetes fa erezetet, bőrmintázatot vagy matt mintázatot ad a termék felületének. Meghosszabbíthatja a termék élettartamát, javíthatja megjelenését, és kiváló érzetet kelthet.

A gyártás során a textúra felvitelének folyamatát felületi textúrázásnak nevezzük. Szatén-kikészítésnek vagy maratásnak is nevezik. Ezeket a textúrákat olyan öntőformákkal (fészek vagy mag) lehet létrehozni, amelyek felületén megmunkálással kialakították a textúra mintázatot, és ami fröccsöntés, fémoldó vegyszereket használó kémiai maratás vagy homokfúvás során kerül át a termék felületére.

A felületi textúrás öntőformák gyártásának alapelvei

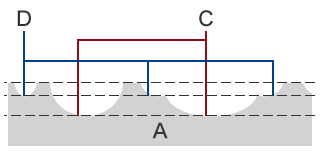

A felületi textúrát úgy állítják elő, hogy a textúrázó öntőformán megmunkálással kialakított mintát átviszik a termékre. Emiatt a textúrázó öntőformát igen aprólékosan kell megmunkálni annak biztosítására, hogy olyan textúrát reprodukálhassunk, amelynek háromdimenziós érzete a lehető legközelebb áll a valódihoz. Ez az átviteli és a maratási folyamatok megismétlésével érhető el. A feldolgozás alapjai ugyanazok, függetlenül attól, hogy milyen mintát reprodukálunk. Ezt a folyamatot az alábbi keresztmetszeti ábrák segítségével magyarázzuk el.

-

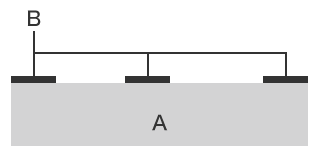

Első transzfer

-

Első maratás

- A

- Öntőforma

- B

- Saválló tinta

- C

- Azokon a részeken, ahol nem alkalmaznak saválló tintát, a fém erodálódik és eltávolítható.

-

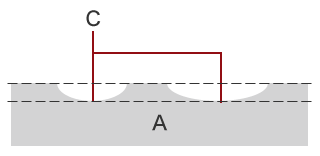

Második transzfer

-

Második maratás

- A

- Öntőforma

- B

- Saválló tinta

- C

- Az első maratás során eltávolított rész még mélyebb lesz.

- D

- A második maratás során eltávolított rész

-

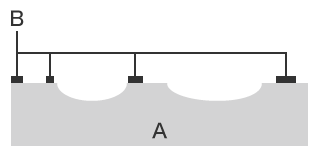

Harmadik transzfer

-

Harmadik maratás

- A

- Öntőforma

- B

- Saválló tinta

- C

- A harmadik maratás során újonnan eltávolított rész

Ily módon az ismételt átvitel és maratás egy rendkívül kifejező felületű textúrázó öntőformát hoz létre, amely háromdimenziós érzetet kelt. A folyamat egyszerű textúraminta esetén egyszer hajtható végre, összetett minta esetén pedig, tízszer vagy akár többször is megismételhető.

A felületi textúrázás során a teljes folyamat közel 80%-a manuális munka. Az átvitel különösen mesteri technikákat, fáradságos munkát és sok munkaórát igényel.

A felületi textúra kialakításának kulcspontjai

A felületi textúra kialakítása a legtöbb esetben a megmunkálási és polírozási munkák befejezése után történik. Emiatt, ha korrekcióra van szükség, vagy olyan hiba lép fel, amely nem javítható, az súlyosan hátráltathatja a gyártási ütemtervet. Emiatt nem meglepő, hogy a felületi textúra kialakítása egy végső folyamat, amely nagyon nagy kockázattal jár.

Az alábbiakban azokat a kulcsfontosságú pontokat soroljuk fel, amelyekre oda kell figyelni a hagyományos felületi textúra kialakítás során a hibák előfordulási kockázatának csökkentésére.

Az öntőforma felületét polírozza át csiszolópapírral vagy csiszolószemcsékkel.

Teljesen távolítsa el a mikrorepedéseket az öntőformáról és a felület megmunkált rétegéből.

Előzze meg az öntőforma anyaga által okozott hibákat.

Az öntőformához válasszon olyan acélanyagot, amelynél alacsony az anyaghibák, például üregek (buborékok), szennyeződések vagy karbidok kockázata.

Az acélanyag hőkezelésénél ügyeljen arra, hogy a vágási és a hengerlési irány lehetőleg azonos legyen.

Ha az irányok nem azonosak, egyenetlenségek léphetnek fel, és lehetetlenné válik az egységes textúra létrehozása. Ezenkívül az is fontos, hogy a textúrát ne alkalmazzák olyan helyeken, ahol hegesztési javítást végeztek.

Ügyeljen a kúpossági szögre és vastagságra.

A kúpossági szöget a lehető legnagyobbra állítsa be. Amikor az öntőforma oldalait munkálja meg, növelje az öntött termék vastagságát is, hogy szándékosan növelje a zsugorodást. Ha lehetséges, szabályozza az öntőforma felületének hőmérsékletét hűtőszerkezet és patronos fűtőelem segítségével.

A minőség javítása a folyamat megváltoztatásával is lehetséges úgy, hogy a megmunkálás a felületi textúra kialakítása után történjen. A felületi textúra végső megjelenése vizuálisan változik olyan tényezőktől függően, mint a fröccsöntő anyag típusa, színe és üvegszál-tartalma. Ezért a múltbeli adatok segíthetnek abban, hogy megfelelően kiválaszthassa a textúra típusát, mélységét és egyéb jellemzőit.

A hagyományos felületi textúra mérések során felmerülő problémák

Ha van felületi textúra, akkor a mélység, a magasság és a minta alakja nagy mértékben befolyásolni fogja a termék minőségét. A felületi textúra hibái nemcsak a megjelenést és a tapintást befolyásolják. Csúszásgátló felületi textúra esetén a hibák a biztonságot és az adott felület általános tapadását is befolyásolhatják. A felületi hibák elfedésére szánt textúra esetén a hibák befolyásolhatják a termelékenységet. Emiatt mérésre és ellenőrzésre van szükség annak igazolására, hogy a felület textúrája a teljes felületen megfelel-e a tervezettnek.

A textúra mérésére és mennyiségi meghatározására hagyományosan mikroszkópokat és érdességmérőket használnak. Ezek a mérési módszerek azonban gyakori problémákat vetnek fel.

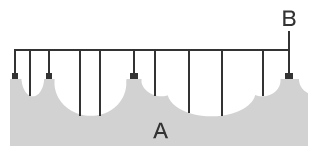

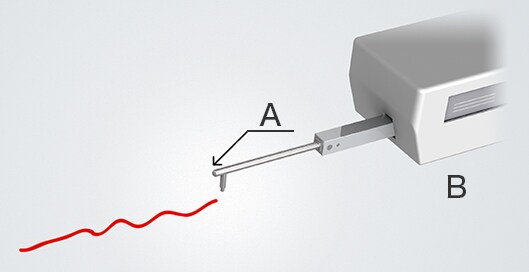

A felületi textúra érdességmérővel vagy elmozdulásérzékelővel történő mérése során felmerülő problémák

A felületi érdesség érdességmérővel történő mérésekor a magassági irányú mérés csak pontokra vagy vonalakra korlátozódik. Ennek eredményeként, az alakzat pontos beazonosítása érdekében növelni kell a mérési pontok számát. A szonda vagy érintőceruza mozgatásával végzett mérések elvégzéséhez szükséges idő a mérési helyek számával arányosan növekszik. Továbbá, mivel a céltárgy elhelyezése után korrigálni kell a pozíciót, a mért értékek nem megbízhatóak, mivel a mérési pontok az operátortól függően változnak.

- A

- Szonda

- B

- Detektor

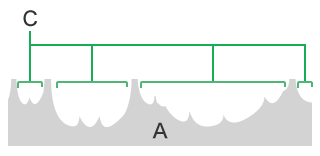

A felületi textúra mikroszkópos mérése során felmerülő problémák

Az érdességmérőkkel ellentétben a mikroszkópok képesek „felszíni” információkat rögzíteni. A horonyszélesség a tárgyasztal mozgásának meghatározásával, a mélység pedig a fókuszbeállítás mértékének meghatározásával is mérhető.

Ugyanakkor a mérések az emberi szemtől függenek, ami az operátori megítélés különbségei miatt eltéréseket eredményez. További gond, hogy a mikroszkópokat eredetileg nem mérésre szánták. Előfordulhat, hogy a mérési eredményeket nem lehet számszerűsíteni, vagy a számszerűsített mérési értékek megbízhatósága alacsony.

A felületi textúra mérési problémáinak megoldása

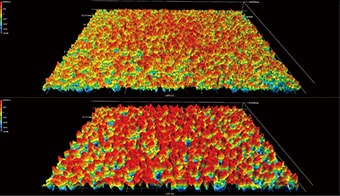

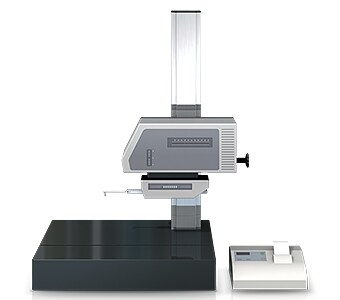

A felületi textúra elemzésére hagyományosan használt mérőeszközök problémákba ütköznek a háromdimenziós céltárgyak és területek mérése során. Ezeket a méréseket pont- vagy vonalérintéssel végzik, ami alacsony megbízhatóságot eredményez. Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát.

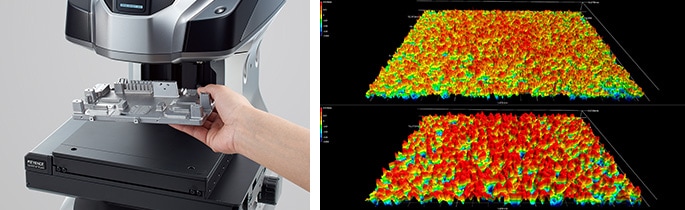

A VR sorozat pontosan rögzíti a teljes felület 3D alakját anélkül, hogy érintkezne a céltárggyal. A 3D alakzatot is méri úgy, hogy a céltárgyat mindössze egy másodperc alatt, nagy pontossággal beszkenneli a tárgyasztalon. Képes az azonnali és mennyiségi mérés elvégzésére. Ez a szakasz a VR sorozat néhány specifikus előnyét mutatja be.

1. előny: Akár 200 mm x 100 mm széles terület mérésére is alkalmas.

A mérés a céltárgy tárgyasztalra helyezésével és egy gomb megnyomásával elvégezhető. Szigorú pozicionálás vagy egyéb előkészítés nem szükséges. Ez segít abban, hogy minden operátor, képzettségi szinttől függetlenül, pontos és megismételhető eredményeket kapjon.

A hagyományos mérőműszerekkel ellentétben a VR sorozat képes egyszerűen megmérni a felületi textúra magassági paramétereit akár széles területen is, aminek a mérése korábban sok időt és erőfeszítést igényelt. A termék olyan szoftvereszközöket is tartalmaz, amelyek lehetővé teszik a különféle mérések egyszerű elvégzését. Ez még a mérési elveket nem ismerő operátor számára is lehetővé teszi, hogy könnyen és azonnal végezzen elemzéseket. Így nincs szükség speciális operátorra az eszközhöz.

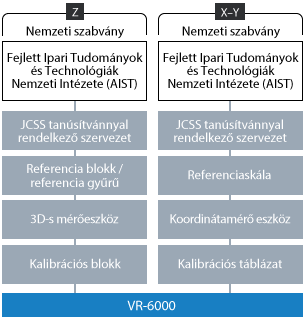

2. előny: A mérőrendszer támogatja a nyomonkövethetőséget.

A VR sorozat egy érintésmentes koordináta mérőműszer, amely biztosítja a nemzeti szabványok szerinti nyomonkövethetőséget. A rendszer teljesítménye mind a pontosság, mind a megismételhetőség tekintetében garantált, így olyan rendkívül megbízható mérési eredményekkel szolgál, amelyekben megbízhat. A kalibrációs tanúsítványokat alapfelszereltségként a főegységgel és a kalibrációs táblával együtt megküldjük.

Az alapfelszereltség része egy kalibrációs mérőműszer is, amely egy vizsgálati jelentést és egy kalibrációs tanúsítványt tartalmaz. A mérőműszer a JCSS tanúsító laboratóriumai által használt referenciaskálához kapcsolódik. Ennek eredményeként bármely felhasználó egyszerűen és pontosan elvégezheti a kalibrálást a helyszínen anélkül, hogy technikust kellene hívnia.

Összegzés: Drasztikus javulás és nagyobb hatékonyság a nehéz felületi textúra mérések során

A VR sorozat gyors és érintésmentes szkenneléssel pontosan és azonnal képes 3D célalakzatokat mérni. Még az olyan nehéz mérések is elvégezhetők akár egy másodperc alatt, mint a magasság és a felületi textúra érdessége. A VR sorozat segíthet megoldani a hagyományos mérőeszközökkel kapcsolatban fellépő számos problémát.

- Mivel a teljes felületet méri, a VR sorozat egyszerűen meg tudja mérni a felületi textúrát széles területen. Emellett különféle érdesség-paramétereket is képes mérni.

- Ez kiküszöböli az emberi tényezőkből adódó eltéréseket, lehetővé téve a valódi mennyiségi mérést.

- A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egyetlen gomb megnyomásával, pozicionálás vagy egyéb előkészítés nélkül. Így nincs szükség speciális operátor kijelölésére a mérési munkákhoz.

- A 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők. Ez lehetővé teszi nagyszámú céltárgy rövid idő alatt történő mérését, elősegítve a minőség javítását.

Ez a rendszer az alkatrészek közötti, valamint a CAD és az alkatrész közötti összehasonlítást is lehetővé teszi. A felhasználók egyszerű adatelemzést is végezhetnek, és tűréshatárokat határozhatnak meg, hogy egyértelmű megfelelő/nem megfelelő eredményeket kapjanak. Hatékonyan használható számos célra, beleértve a termékfejlesztést, a gyártási trendelemzést és a mintavételi ellenőrzéseket.