A szerszámkopás-mérés során felmerülő problémák megoldása

A szerszámok nélkülözhetetlenek az olyan termékek kialakításában, mint az autóalkatrészek, építőanyagok, használati cikkek és elektronikai alkatrészek. Mivel a szerszámgyártási költségek csökkentése és az élettartam meghosszabbítása közvetlenül összefügg a termék költségével és minőségével, a szerszámok tervezésének fejlesztése rendkívül fontos mindennapi életünk javításához.

Mivel a szerszámok elengedhetetlenek az anyagok széles körének átalakításához, ez az oldal a szerszámok használata során fellépő kopást és a szerszámok élettartamának meghosszabbítására irányuló, a jelenleg rendelkezésre álló ismeretek alapján alkalmazott ellenintézkedéseket magyarázza el. Emellett a szerszámkopás mérésének módszereit, a hagyományos mérési módszerek problémáit, és ezen problémák megoldásait is bemutatja.

- Szerszámkopás

- A rendellenes kopással szembeni ellenintézkedések

- A hagyományos szerszámkopás-mérés során felmerülő problémák

- A szerszámkopás-mérés során felmerülő problémák megoldása

- Összegzés: Drasztikus javulás és nagyobb hatékonyság a nehéz szerszámkopás-mérések terén

Szerszámkopás

A szerszámkopás olyan jelenség, amely során a szerszám felülete az alkatrészek közötti súrlódás következtében elkopik a szerszám folyamatos használata közben. A kopás lehet „rendellenes kopás” vagy „normál kopás”. A rendellenes kopást a nem megfelelő anyag vagy alakzat, a fém kifáradása és korrózió okozza. A normál kopást az alkatrészek érintkezése vagy súrlódása okozza, amely fokozatosan csökkenti a szerszám felületét.

Rendellenes kopás

A rendellenes kopás végzetes károsodáshoz vezethet, például működési meghibásodáshoz vagy a szerszámüreg vagy mag károsodásához. A rendellenes kopás jellemző típusai közé tartozik a következő öt típus. Az ilyen típusú abnormális kopások közül leggyakrabban a csiszoló kopás és a tapadó kopás fordul elő a szerszámoknál, és ennek a két típusnak a kopási módját dörzsölődésnek nevezik.

- Csiszoló kopás:

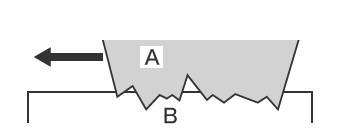

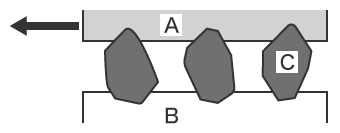

- A csiszoló kopás lehet kéttestes vagy háromtestes. Kéttestes kopás akkor következik be, amikor egy keményebb anyag belemélyed egy puhább anyagba. Háromtestes kopás akkor következik be, amikor a szerszám felületét mechanikusan lecsiszolja a kemény kopópor (kemény részecskék). Ezt a kopási módot „folt kopásnak” is nevezik.

-

Kéttestes kopás

- A

- Keményebb anyag

- B

- Lágyabb anyag

Háromtestes kopás

- A

- Keményebb anyag

- B

- Lágyabb anyag

- C

- Kemény részecskék

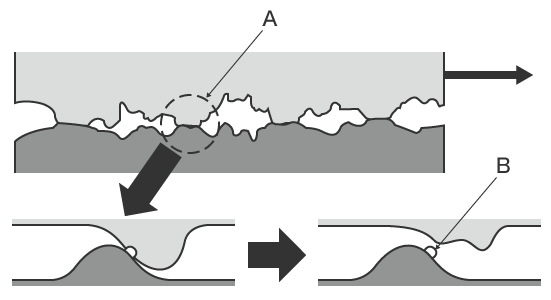

- Tapadó kopás:

- A tapadó kopás olyan kopási jelenség, amely során az érintkező kiálló részek egymáshoz tapadnak, majd a tapadó részek elválnak a felülettől. Ezt összetapadásnak is nevezik.

-

- A

- Érintkező alkatrészek

- B

- Tapadás és elválasztás

- Fáradási kopás:

- Ez a fajta kopás a fém kifáradása miatt következik be, amely az ismételt működési indításokból és leállásokból ered. Az ismételt igénybevétel a felület munkakeményedését okozza, ami idővel finom repedéseket hoz létre. Ezek a kis repedések végül nagyobb repedésekké alakulnak, ami a felület szétválását eredményezi. A finom repedést előidéző nyírófeszültség valamivel a felület alatt a legnagyobb. A nagyobb repedések ezután keletkeznek. Halpikkely-alakzatok (kipattogzás) vagy nagyobb lapok (hámlás) leválása is előfordulhat.

- Súrlódási kopás:

- Ez a kopás a felület apró gödrösödését okozza az ismétlődő kis mozgások (repedezés) következtében, ami súrlódási erőt hoz létre az egymáshoz illeszkedő alkatrészek felületén. Azon a felületen, ahol kopás lép fel, finom repedés keletkezik. Mivel ezeken a helyeken a külső terhelés és a súrlódási erő együttesen érvényesül, a kifáradási szilárdság az eredeti szint felére vagy kevesebbre csökken, ami kifáradási törést okozhat.

- Korróziós kopás:

- Ez a kopás akkor következik be, amikor a felületi anyag eltávolítódik a csúszó részről a fémek közötti elektromos potenciálkülönbség miatt, ami a korrozív atmoszférában keletkezik. A súrlódás növekedése tovább gyorsítja a kopáskárosodást. Ezt kémiai kopásnak is nevezik. Mindez a súrlódás mechanikai hatása és a gáz- vagy folyékony közeggel való kémiai reakció következtében történik. Ha ez a fajta kopás folyékony közegben következik be, azt erózió-korróziónak is nevezik.

Normál kopás

Ez a kopás normál használat során lép fel olyan esetekben, amikor csiszoló sem kopás, sem tapadó kopás nem következik be. A normál kopást lehet kezdeti kopás vagy állandó kopás. A kezdeti kopást szerelési kopásnak is nevezik, és akkor fordul elő, amikor az anyagokról az üzembe helyezés után eltávolítódnak a finom felületi egyenetlenségek. Az állandó kopás olyan fajta normál kopás, amely a folyamatos használat során következik be. Ha egy alkatrészt új alkatrészre cserélünk, amikor az eléri a normál kopás esetén használt meghatározott méretet, megelőzhetők a szerszám hibái és meghibásodása.

A rendellenes kopással szembeni ellenintézkedések

Ez a rész a csiszoló és tapadó kopással szembeni ellenintézkedéseket ismerteti, amelyek a rendellenes szerszámkopás tipikus példái.

A csiszoló kopással szembeni ellenintézkedések

Az csiszoló kopással szembeni ellenintézkedések a kéttestes és a háromtestes kopás esetében eltérőek.

- Kéttestes kopás:

- A kéttestes kopással szembeni lehetséges ellenintézkedések közé tartozik az anyag keménységének növelése és a nagy mennyiségű karbidot tartalmazó acéltípus alkalmazása. Mivel a kopásállóság keményebb felület esetén általában nagyobb, a szerszám kioltása, nitridálása vagy hasonló kezelése szintén hatékony.

- Háromtestes kopás:

- A háromtestes kopás elkerülésére teljesen tömítse le a gép csúszófelületeit, hogy megakadályozza a homok vagy más csiszolószemcsék bejutását. Hatékony ellenintézkedés a szűrő felszerelése a kenőrendszerbe, hogy az ilyen részecskék gyorsan eltávolíthatók legyenek, ha bekerülnek a rendszerbe.

A tapadó kopással szembeni ellenintézkedések

A tapadó kopással szembeni lehetséges ellenintézkedések közé tartozik a megfelelő keménységű és szívósságú szerszámanyag használata. Valójában azonban azoknak az ellenintézkedéseknek, amelyeket csak a szerszám anyagának javításával lehet végrehajtani, korlátai vannak. Ezért olyan ellenintézkedéseket kell bevezetni, amelyek megakadályozzák a tapadást a szerszám felülete és a munkadarab közötti súrlódási együttható csökkentésével. A kenés optimalizálása különösen fontos, a kenőanyagot egyenletesen kell felhordani, a szerszámokat úgy kell megtervezni, hogy a kenőanyag ne távozhasson el, valamint optimalizálni kell a feldolgozási körülményeket. A kemény felületkezelés a súrlódási együttható csökkentésére szintén hatékony megoldás.

A hagyományos szerszámkopás-mérés során felmerülő problémák

Rendkívül fontos ellenőrizni, hogy a szerszám kopása a tűréshatárokon belül van-e. Különösen a nagynyomású formázáshoz használt szerszámoknál van szükség pontos és mennyiségi 3D alakmérésre.

A szerszámkopás hagyományos mérése során profilmérő rendszereket vagy koordináta mérőgépeket használnak. A hagyományos koordináta mérőgéppel vagy profilmérő rendszerrel végzett méréseknél azonban számos probléma vetődik fel. Ide tartozik az, hogy a pontos mérésekhez nagyfokú nehézség szükséges, valamint, hogy a mért értékek eltérnek. A mért adatok számszerűsítése is nehézkes, a trendelemzés és a szerszám-öregedéssel kapcsolatos egyéb elemzések pedig problematikusak.

A profilmérő rendszerrel történő szerszámkopás-mérés során felmerülő problémák

A céltárgy profilját egy profilmérő rendszer méri és rögzíti úgy, hogy a felületét egy érintőceruzával követi végig. Az elmúlt években olyan profilmérő rendszereket fejlesztettek ki, amelyek érintőceruza helyett lézert használnak az összetett alakzatok mérésére a profil érintésmentes követésével. Egyes modellek képesek a felső és az alsó felület mérésére is.

A profilmérő rendszernek pontos mérési vonalat kell követnie a mérési pontokhoz.

Ez a következő problémákat veti fel.

- A mérési munka sok időt igényel, ideértve a szerszám ülékre rögzítéséhez és vízszintbe állításához szükséges időt. Emellett a profilmérő rendszerek használatához kapcsolódó ismeretek és készségek is szükségesek a céltárgy pontos szintbe állításához.

- A profilmérő-rendszer érintőceruzája felfelé és lefelé egy íven mozog, melynek középpontja az érintőceruza karjának forgástengelye, az érintőceruza hegye pedig az X-tengely irányába mozog. Ez hibát okoz az X-tengely adataiban.

- A kívánt vonal végigkövetése az érintőceruzával rendkívül nehéz munka, és már az érintőceruza enyhe elmozdulása is hibát okoz a mért értékekben.

- A céltárgynak csak egy része mérhető, a teljes felület értékelése nem lehetséges.

A koordináta mérőgéppel történő szerszámkopás-mérés során felmerülő problémák

A tipikus koordináta mérőgépek „szkenneléssel” mérik meg az alakzatokat, ami egy érintkező szondát használ az alakzat lekövetésére és mérésére. Ez a fajta szkennelés nagy számú pontot mér meghatározott osztásközzel.

Ugyanakkor ez a mérési módszer a következő problémákat veti fel.

- Egy henger vagy íves felület vagy egy kör közepén áthaladó egyenes vonalak esetében rendkívül nehéz feladat a szonda megfelelő mozgásának biztosítása. Kis középszögű lekerekített sarok esetén, mivel a teljes kört egy rövid ívből számítják ki, még egy kis mérési hiba is jelentős gondokat okozhat. A mérési pontok ilyen jellegű eltérései a mért értékek enyhe eltérését eredményezhetik.

- Kisebb 3D alakzat mérésekor előfordulhat, hogy a szonda nem tudja megérinteni a mérési pozíciókat. Mivel a mérési pontosság arányos a mért pontok vagy vonalak számával, nagyszámú pontot vagy vonalat kell megmérni.

Ezért a koordináta mérőgéppel történő mérés jelentős problémákat vet fel, többek között azt, hogy nem minden munkahelyi operátor tud pontosan alakzatokat mérni, hogy vannak egyáltalán nem mérhető részek, valamint hogy korlátozott a hely a gép beszerelésére.

A szerszámkopás-mérés során felmerülő problémák megoldása

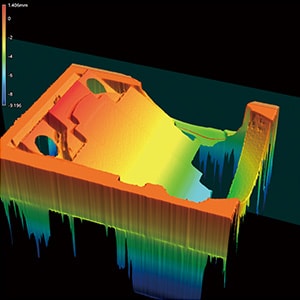

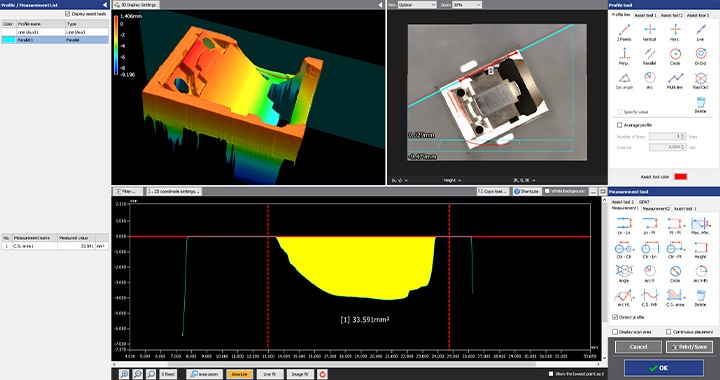

A szokásosan használt mérőműszerek olyan problémákkal járnak, mint a cél elhelyezéséhez szükséges hosszú idő, valamint az, hogy a háromdimenziós célok és területek mérése pont- vagy vonalérintéssel történik. Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát.

A VR sorozat pontosan rögzíti a teljes célfelület 3D alakját anélkül, hogy érintkezne a céltárggyal. A 3D alakzatot is méri úgy, hogy a céltárgyat mindössze egy másodperc alatt, nagy pontossággal 3D-ben beszkenneli a tárgyasztalon. Képes azonnali és mennyiségi mérés elvégzésére, hiba nélkül a mérési eredményekben. Ez a szakasz a VR sorozat néhány specifikus előnyét mutatja be.

1. előny: Nagy számú pontot képes megméri, akár egy másodperc alatt is

A VR sorozat mindössze egy másodperc alatt beolvassa a felszíni adatokat (800 000 pont) a 3D céltárgy alakjához, így drasztikusan csökkenti a nagyszámú pont méréséhez szükséges időt. Azonnal és pontosan megméri a maximális és minimális egyenetlenségeket a teljes célfelületen, lehetővé téve a céltárgy összes helyének gyors kiértékelését az előre beállított tűrések alapján. Ez lehetővé teszi a nehezen definiálható helyzetek kezelését, mint például a kopás mértéke vagy a forgácsolódás.

A munkadarab szkennelése után a profilja (keresztmetszete) a korábbi mérési helyektől eltérő helyeken is mérhető. Ez szükségtelenné teszi ugyanazt a céltárgyat újra beállítani és megmérni.

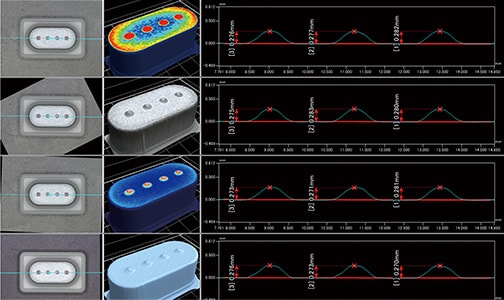

2. előny: Mérések összehasonlítása alkatrészek között vagy CAD-adatokkal

A VR sorozat nem csak hatékony adatgyűjtésre képes. A mérési adatok egy listában jeleníthetők meg, és az összes adatra egyidejűleg ugyanaz az elemzési tartalom alkalmazható.

Lehetőség van például az új és a régi szerszám használatával előállított termékek alakjának mérésére, és így a szerszámokból adódó alakzatbeli különbségek azonosítására. Ezenkívül CAD-adatok betöltése is lehetséges hogy gyorsan azonosítani lehessen, mennyiben különbözik egy hibás termék egy jó terméktől. Ez lehetővé teszi a szerszámkopás egyszerű mennyiségi elemzését és értékelését.

A VR sorozat gyorsan képes bonyolult alakzatú céltárgyakat mérni, ami korábban rengeteg időt és munkát igényelt volna. Valamennyi mérési eredmény digitalizális, jelentősen csökkentve az adatok későbbi összehasonlításához és elemzéséhez szükséges munkát.

Összegzés: Drasztikus javulás és nagyobb hatékonyság a nehéz szerszámkopás-mérések terén

A VR sorozat képes gyorsan megmérni és számszerűsíteni a szerszámkopásának mértékét, ami korábban sok tapasztalatot igényelt, időigényes volt, vagy bonyolult szerszámok esetében lehetetlen volt. Ennek eredményeként a VR sorozat nagyobb pontossággal és hatékonysággal tudja értékelni a termékminőséget.

- Mivel a teljes felület mérésre kerül, egyidejűleg nagyszámú pont adatgyűjtése történik meg. Ez jelentősen csökkentheti az összetett alakzatok méréséhez szükséges időt.

- A VR sorozattal több mérési adatkészlet is megjeleníthető egy listában összehasonlítás céljából, lehetővé téve a kopás okozta alakváltozások különböző eltéréseinek azonosítását és elemzését.

- A préseléssel kialakított termék szkennelésével és a mért adatok CAD-adatokkal való összehasonlításával lehetővé válik a szerszámkopás körülményeinek pontos beazonosítása.

- Ez kiküszöböli az emberi tényezőkből adódó eltéréseket, lehetővé téve a valódi mennyiségi mérést.

- A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egyetlen gomb megnyomásával, pozicionálás vagy egyéb előkészítés nélkül. Így nincs szükség speciális operátor kijelölésére a mérési munkákhoz.

- A 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők. Ez lehetővé teszi nagyszámú céltárgy rövid idő alatt történő mérését, elősegítve a minőség javítását.

Ez a rendszer lehetővé teszi a korábbi 3D alakzatadatokkal való összehasonlítást, valamint az egyszerű adatelemzést, például az érdességeloszlást. Számos célra hatékonyan használható, beleértve a szerszámkopás időbeli trendelemzését és az anyagveszteség körülményeinek ellenőrzését.