Pomiar zużycia i problemy z łożyskami

Jakość łożysk ocenia się na podstawie płynności ruchu i trwałości. Płynny ruch bezpośrednio wpływa na oszczędność energii i dokładność poruszania, a trwałość ma bezpośredni wpływ na żywotność. W miarę jak materiały, konstrukcje, metody smarowania i właściwości uszczelniające łożysk stają się coraz bardziej zaawansowane, tak samo dzieje się z łożyskami bezobsługowymi. Dopóki łożyska zawierają jednak części ślizgowe, żadna konstrukcja nie może uniknąć problemów spowodowanych zużyciem lub uszkodzeniem.

W tej sekcji przedstawiono problemy z łożyskami, metody pomiaru ich dokładności, problemy z tymi metodami, a także wskazano rozwiązanie problemów.

- Łożyska

- Rodzaje łożysk i obciążenia

- Problemy z łożyskami

- Problemy z konwencjonalnym pomiarem łożysk

- Rozwiązanie problemów z pomiarem łożysk

- Podsumowanie: kompleksowa poprawa problemów i wydajniejszy pomiar kształtu łożyska

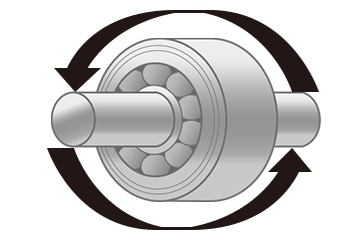

Łożyska

Łożysko podpiera obracający się wał w taki sposób, aby zapobiec odchyleniom obrotowym. Łożyska znajdują zastosowanie w wielu dziedzinach, w tym w samochodach, rowerach, sprzęcie AGD i samolotach. W związku z tym muszą być odporne na warunki atmosferyczne, aby wytrzymać użytkowanie w wysokich i niskich temperaturach, a także trwałe, aby znieść duże obciążenia i szybkie obroty.

Rodzaje łożysk i obciążenia

Większość problemów z łożyskami polega na zużyciu i zarysowaniach, które występują na powierzchniach o wysokim współczynniku tarcia między kulkami, wałeczkami, wałkami i wspierającymi je częściami. Przyczyny obejmują wstrząsy zewnętrzne i awarie montażowe, a także pogorszenie stanu wskutek użytkowania. Środki zaradcze przy tych problemach zależą od konstrukcji łożyska i obciążenia.

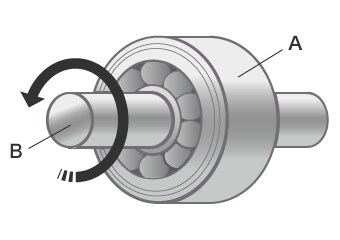

Rodzaje łożysk

Istnieją dwa główne typy łożysk: z elementami tocznymi, takie jak wałeczkowe i kulkowe, oraz ślizgowe, które wykorzystują smar zamiast elementów tocznych.

- Łożyska kulkowe, łożyska wałeczkowe i łożyska igiełkowe:

- Łożyska te wspierają wał za pomocą kulek lub cylindrycznych wałeczków. Łożyska wykorzystujące kulki nazywane są kulkowymi. Łożyska wykorzystujące wałki nazywane są wałeczkowymi lub igiełkowymi. Łożyska wałeczkowe i igiełkowe mają wysoką nośność i mogą być cieńsze niż kulkowe.

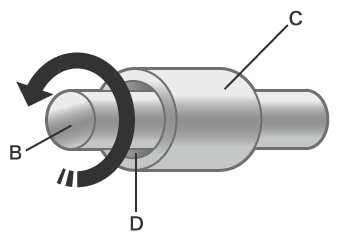

- Łożyska ślizgowe:

- Łożyska ślizgowe znane są również jako panewkowe. Czasami nazywane są również metalowymi, ponieważ wał bezpośrednio styka się z powierzchnią łożyska. Łożyska ślizgowe zawierają smar zmniejszający tarcie. Warstwa smaru utrudnia obrót wału na początku obrotu. Po ustabilizowaniu się rotacji opór zostaje jednak zmniejszony ze względu na brak kontaktu mechanicznego. Powierzchnia styku nie występuje, gdy wał się obraca. Ten typ łożyska obraca się cicho i jest w stanie wytrzymać wysokie prędkości obrotowe i obciążenia udarowe.

- A

- Łożysko kulkowe

- B

- Wał

- B

- Wał

- C

- Łożysko ślizgowe

- D

- Smar

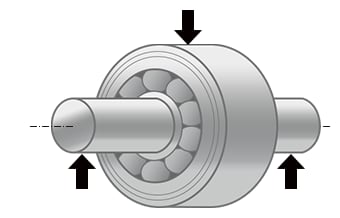

Obciążenia łożysk

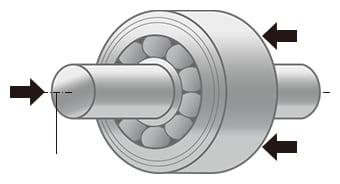

Siły działające na łożyska dzielą się na promieniowe, osiowe i momentowe.

- Obciążenie promieniowe:

- Obciążenie promieniowe przykładane jest w kierunku prostopadłym do linii środkowej łożyska (kierunek obwodowy obracającego się korpusu).

- Obciążenie osiowe:

- Obciążenie osiowe, nazywane również wzdłużnym, przykładane jest w kierunku równoległym do linii środkowej łożyska (kierunek osiowy obracającego się korpusu).

- Obciążenie momentem:

- Obciążenie to generowane jest w wyniku mimośrodowości łożyska lub wału. Gdy łożysko poddawane jest obciążeniu momentem, jego żywotność ulega drastycznemu skróceniu.

Problemy z łożyskami

Typowe problemy z łożyskami obejmują zużycie, płatkowanie, zacieranie i złuszczanie. Inne to między innymi wgniecenia spowodowane uderzeniem podczas montażu łożyska lub jego upuszczenia bądź przeciążenia, zatarcie ze względu na niewystarczający luz lub przeciążenie oraz korozja elektrolityczna wskutek słabego smarowania lub błędnego montażu. Przyczyny tych problemów można zidentyfikować przez pomiar i obserwację powierzchni.

W tej sekcji przedstawiono warunki uszkodzenia, przyczyny i środki zaradcze przy typowych problemach ze zużyciem, płatkowaniem, zacieraniem i złuszczaniem.

Zużycie

Zużycie może być spowodowane wieloma różnymi czynnikami i objawiać się w szerokim zakresie zjawisk związanych z łożyskami.

- Warunki uszkodzenia:

- Powierzchnia ulega zużyciu, co powoduje zmianę wymiarów. Jest ona szorstka lub porysowana.

- Przyczyny:

-

- Do smaru przedostał się obcy materiał.

- Smarowanie jest niewystarczające.

- Występuje niewystarczający prześwit między powierzchniami styku.

- Środki zaradcze:

-

- Filtrowanie smaru albo poprawa jego jakości lub metody smarowania.

- Poprawa wydajności uszczelnienia.

- Zwiększenie zakłóceń.

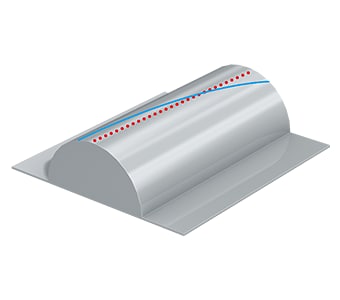

Płatkowanie

Płatkowanie jest rodzajem złuszczania. Problem ten występuje na powierzchniach bieżni lub powierzchniach tocznych, gdy okres eksploatacji łożyska dobiegnie końca. W przypadku gdy płatkowanie pojawia się jednak na wczesnym etapie, konieczne jest natychmiastowe zidentyfikowanie przyczyny i wdrożenie określonych środków zaradczych.

- Warunki uszkodzenia:

- Płatkowe kawałki odklejają się od całego obwodu bieżni. Powoduje to powstawanie nieregularności na powierzchni bieżni na torze ruchu kulki.

- Przyczyny:

-

- Nadmierne obciążenie osiowe spowodowane błędnym montażem lub puchnięciem wału.

- Przedostanie się obcego materiału do łożyska lub korozja.

- Środki zaradcze:

-

- Sprawdzenie dokładności montażu.

- Optymalizacja obciążenia. Zwiększenie lepkości smaru i ulepszenie metody smarowania.

- Podjęcie działań zapobiegających korozji w przypadku nieużywania łożysk przez długi czas.

Zacieranie

Zacieranie to zjawisko, które powoduje miejscowe przywarcie do powierzchni w wyniku ciepła. Problem ten występuje w kierunku osiowym.

- Warunki uszkodzenia:

- Uszkodzenie powoduje zatarcie bieżni i powierzchni tocznych.

- Przyczyny:

-

- Nieprawidłowa obsługa podczas montażu lub demontażu łożyska.

- Niewystarczająca ilość smaru lub niewystarczające smarowanie powierzchni styku spowodowane nadmiernymi obciążeniami osiowymi.

- Nadmierne obciążenie wstępne. Poślizg elementów tocznych.

- Środki zaradcze:

-

- Ulepszenie metod instalacji i usuwania.

- Zmniejszenie obciążenia oraz ulepszenie środka smarnego i metody smarowania.

- Poprawa wydajności uszczelnienia

Złuszczanie

Powierzchnie bieżni ulegają zmatowieniu w wyniku tarcia. Problem ten najczęściej występuje w łożyskach igiełkowych. Złuszczanie może również prowadzić do płatkowania.

- Warunki uszkodzenia:

- Powierzchnia ulega złuszczeniu na dużym obszarze do głębokości od kilku mikrometrów do 10 μm.

- Przyczyny:

-

- Nieodpowiedni smar.

- Obcy materiał w smarze.

- Niewystarczające smarowanie.

- Chropowatość na powierzchniach współpracujących części.

- Środki zaradcze:

-

- Wybór odpowiedniego środka smarnego.

- Filtrowanie smaru. Poprawa chropowatości części.

Problemy z konwencjonalnym pomiarem łożysk

W większości przypadków problemy z łożyskami dotyczą zewnętrznych i wewnętrznych bieżni, kulek i wałeczków. W związku z tym występowanie zużycia, płatkowania, zacierania, złuszczania i innych problemów można wykryć przez pomiar tych części.

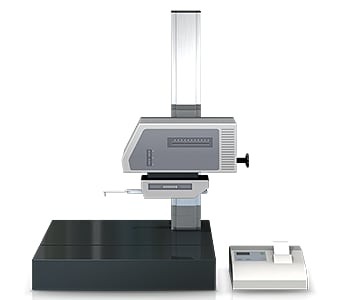

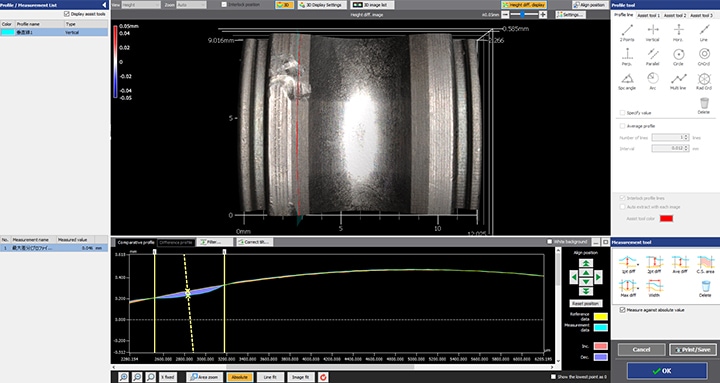

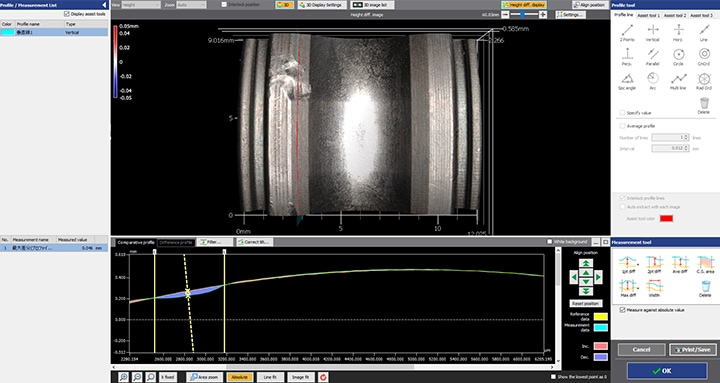

W konwencjonalnym pomiarze łożysk wykorzystywane są systemy pomiaru profilu. Ponieważ łożyska mają złożone kształty, wiąże się to jednak z poniższymi problemami pomiarowymi.

Problemy z pomiarem łożysk za pomocą systemu pomiaru profilu

System pomiaru profilu mierzy i rejestruje profil obiektu przez śledzenie jego powierzchni za pomocą rysika. W ostatnich latach opracowano systemy pomiaru profilu wykorzystujące laser zamiast rysika, które umożliwiają pomiar skomplikowanych kształtów przez bezkontaktowe śledzenie profilu. Niektóre modele są nawet w stanie wykonywać pomiar zarówno górnych, jak i dolnych powierzchni.

W przypadku systemu pomiaru profilu konieczne jest jednak uzyskanie dokładnych linii pomiarowych w celu rozwiązania mierzonego problemu z łożyskiem.

Wiąże się to z poniższymi problemami.

- Prace pomiarowe wymagają dużo czasu, w tym na przymocowanie próbki do jigu i wypoziomowanie. Ponadto niezbędna jest wiedza i umiejętności związane z używaniem systemu pomiaru profilu w celu dokładnego wypoziomowania obiektu.

- Rysik systemu pomiaru profilu porusza się w górę i w dół po łuku wyśrodkowanym na punkcie podparcia ramienia, a jego końcówka porusza się również po osi X. Powoduje to błąd w danych osi X.

- Śledzenie oczekiwanej linii za pomocą rysika jest niezwykle trudnym zadaniem, a nawet niewielkie przesunięcie rysika powoduje błąd w mierzonych wartościach.

- Trudno jest również zwiększyć liczbę obiektów docelowych ze względu na potrzebę wskazania konkretnych miejsc do pomiaru.

- Można zmierzyć tylko część obiektu, a ocena całej powierzchni jest niemożliwa.

Problemy z pomiarem za pomocą współrzędnościowej maszyny pomiarowej

Gdy mierzony obszar jest mały, na przykład 1 mm2, niezwykle trudno jest dokładnie zmierzyć kształt lub utworzyć wirtualną powierzchnię za pomocą sondy. Trudno jest również zidentyfikować dokładny kształt 3D podczas pomiaru małego obszaru ze względu na niewielką liczbę punktów pomiarowych. Pracochłonne są również powiązane zadania, takie jak tabelaryzacja danych pomiarowych i porównywanie wyników z rysunkami.

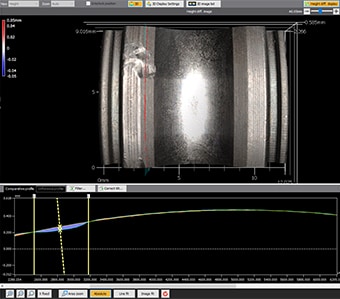

Rozwiązanie problemów z pomiarem łożysk

Problemy z systemami pomiaru profilu obejmują między innymi niemożność zidentyfikowania całego kształtu, ponieważ pomiar trójwymiarowych obiektów i obszarów odbywa się za pomocą styku punktowego lub liniowego, a także niską wiarygodność wartości pomiarowych. Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Narzędzie to umożliwia użytkownikowi dokładny pomiar całej powierzchni w zaledwie sekundę. System automatycznie ustawia zakres i warunki pomiaru, zapewniając dokładne pomiary ilościowe bez różnic między użytkownikami. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

Korzyść nr 1: pomiar całej powierzchni kształtu 3D.

Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Ścisłe pozycjonowanie lub inne przygotowanie nie są wymagane. Umożliwia to wykonywanie bardzo dokładnych pomiarów przez operatorów, którzy nie mają wiedzy ani doświadczenia związanego z przyrządami pomiarowymi.

W przeciwieństwie do tradycyjnych systemów pomiaru profilu urządzenie serii VR wyodrębnia charakterystykę obiektu na stoliku i automatycznie koryguje jego położenie. Dzięki temu nawet użytkownik niezaznajomiony z pomiarami może łatwo i natychmiastowo wykonać pomiar i nie ma potrzeby przydzielania wyspecjalizowanego operatora. Urządzenie serii VR może również mierzyć szeroki obszar wynoszący do 300 × 150 mm, umożliwiając jednoczesny pomiar wielu obiektów na stoliku.

Korzystając z serii VR, nawet obiekt o złożonym kształcie, taki jak łożysko, można dokładnie zmierzyć po prostu przez umieszczenie go na stoliku urządzenia i naciśnięcie przycisku.

Korzyść nr 2: wyeliminowanie różnic w pomiarach dzięki szerokiej gamie narzędzi pomocniczych

Prostopadłe linie profilu można dokładnie narysować za pomocą narzędzi na ekranie komputera w żądanych lokalizacjach na zeskanowanym kształcie 3D, eliminując różnice w wynikach pomiarów.

Szeroka gama narzędzi pomocniczych umożliwia prostą konfigurację żądanej zawartości pomiarowej. Na przykład korzystając z narzędzia pionowej linii bazowej, można łatwo i dokładnie dobrać linię pomiarową dla średnicy zewnętrznej łożyska.

Oprócz łatwej konfiguracji narzędzia wspomagające umożliwiają prostą obsługę systemu nawet przez nowicjuszy, dzięki czemu operatorzy niezaznajomieni z pomiarami mogą uzyskać dokładny wynik w ciągu zaledwie sekundy. W rezultacie liczbę próbek można łatwo zwiększyć nie tylko w przypadku prototypów i prób, ale także przy pomiarach i kontroli produktów.

Podsumowanie: kompleksowa poprawa problemów i wydajniejszy pomiar kształtu łożyska

Urządzenie serii VR umożliwia dokładny i natychmiastowy pomiar trójwymiarowych kształtów obiektu przez szybkie bezkontaktowe skanowanie 3D. Nawet trudne pomiary, takie jak zużycia kulek, rolek i powierzchni bieżni, można wykonać w ciągu zaledwie sekundy. Seria VR rozwiązuje wszystkie problemy z konwencjonalnymi przyrządami pomiarowymi.

- Ponieważ cała powierzchnia może zostać zarejestrowana w sposób bezkontaktowy, możliwy jest pomiar przekrojów, do których rysik nie jest w stanie dotrzeć. Nawet małe łożyska można mierzyć łatwo i dokładnie.

- Szeroka gama narzędzi wspomagających eliminuje zmienność wynikającą z czynnika ludzkiego, umożliwiając prawdziwy pomiar ilościowy.

- Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Nie ma potrzeby pozycjonowania ani wykonywania innych przygotowań. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System ten umożliwia również porównywanie z wcześniejszymi danymi kształtu 3D i danymi CAD, a także zapewnia łatwą analizę danych, takich jak rozkład w granicach tolerancji. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym rozwoju produktu, analizy trendów produkcyjnych i kontroli pobierania próbek.