Rodzaje pękania na powierzchniach pękania metali i rozwiązywanie problemów w analizie uszkodzeń metalurgicznych

Materiały metaliczne, które są stosowane w wielu produktach, z pewnością kiedyś ulegną uszkodzeniu z powodu użytkowania lub otaczającego środowiska. Przyczyny pęknięć można zidentyfikować tylko po obserwacji materiałów metalicznych i dokładnej analizie powierzchni pękania (fraktografia).

W przemyśle samochodowym, lotniczym i kosmicznym oraz innych branżach, w których ważne jest bezpieczeństwo, jakość materiałów jest podstawowym czynnikiem zapewniającym i podnoszącym jakość produktów.

W tej części opisano metody analizy uszkodzeń metalurgicznych oraz cechy charakterystyczne wzorów pęknięć i powierzchni pękania. Przedstawiono tu także przykłady zastosowania mikroskopu cyfrowego 4K do rozwiązywania problemów w analizie uszkodzeń metalurgicznych.

- Przyczyny pęknięć ujawnione przez powierzchnie pękania metalu

- Rodzaje fraktografii

- Wzory pęknięć materiałów metalicznych

- Problemy w analizie uszkodzeń metalurgicznych i ich rozwiązania

- Zwiększenie zaawansowania i efektywności analizy uszkodzeń metalurgicznych

Przyczyny pęknięć ujawnione przez powierzchnie pękania metalu

Materiały metaliczne, takie jak stal, miedź i stop aluminium, są wykorzystywane w szerokiej gamie produktów, od sprzętu gospodarstwa domowego i zabawek po obiekty i urządzenia infrastrukturalne.

Ostatnio szczególnie aktywnie badane są nowe materiały o wysokiej wydajności, głównie w przemyśle samochodowym i lotniczym. Badania te stały się konieczne ze względu na wymagania dotyczące zmniejszenia wymiarów i masy oraz poprawy sztywności takich materiałów, przy jednoczesnym dążeniu do oszczędności energii i obniżenia kosztów produkcji i przetwarzania. W takich obszarach jak samochody, samoloty, statki, wagony kolejowe i załogowe statki kosmiczne, pęknięcia materiałów metalicznych mogą zagrażać życiu ludzkiemu, dlatego wymagany jest ścisły dobór materiałów i projektowanie bezpieczeństwa oparte na obliczeniach wytrzymałościowych.

Przy doborze materiałów metalicznych przeprowadzane są różne badania dotyczące występujących w nich naprężeń.

Typowe metody badań są następujące.

- Badania mechaniczne:

- próba rozciągania, próba zginania, próba ściskania, próba ścinania, próba pełzania, próba zużycia itp.

- Badania twardości:

- badanie twardości za pomocą wgłębnika, dynamiczne badanie twardości

- Badania chemiczne:

- testy korozyjne

Stosując takie badania materiałowe lub obserwację struktury (fraktografia) powierzchni materiałów metalicznych, które uległy pęknięciu podczas użytkowania po dostarczeniu jako produkty, należy zbadać przyczyny pęknięć i podstawowe właściwości materiałów, aby ocenić, wybrać lub ulepszyć materiały.

Rodzaje fraktografii

Fraktografia bada, w jaki sposób materiały metaliczne uległy pęknięciu (wzór powierzchni pękania lub kształt pęknięcia) poprzez obserwację struktury w celu oszacowania pierwotnych przyczyn, biorąc pod uwagę różne aspekty, takie jak materiały, metody produkcji, kształty i warunki użytkowania. Spośród kilku metod obserwacji struktury powierzchni pękania, do głównych metod fraktograficznych dla materiałów metalicznych należą wskazane poniżej.

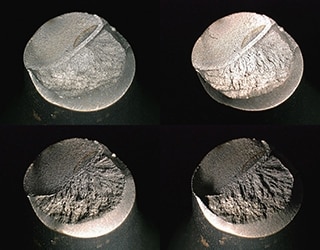

Obserwacja makroskopowa

Obserwacja makroskopowa jest metodą analizy przy użyciu na przykład nieuzbrojonego oka, lupy o małym powiększeniu i mikroskopów stereoskopowych. Obserwacja ta może być łatwo przeprowadzona w miejscu, gdzie wystąpiło pęknięcie i jest używana do zgrubnego rozróżnienia przyczyn na podstawie rodzaju pęknięcia, obecności linii spoczynkowych itd. Jednak sama obserwacja makroskopowa nie wystarcza do dokładnego zbadania, w jaki sposób doszło do pęknięcia.

Obserwacja mikroskopowa

Obserwacja mikroskopowa polega na badaniu cech mikroskopowych za pomocą obserwacji struktury pękniętej powierzchni przy użyciu np. mikroskopów optycznych i skaningowych mikroskopów elektronowych (SEM). Dzięki tej obserwacji można szczegółowo zbadać kształty pęknięć poprzez uchwycenie różnych cech pękniętej powierzchni, takich jak wgłębienia i paskowane wzory.

Wzory pęknięć materiałów metalicznych

Wzorce pęknięć (kształty pęknięć) dzielą się na pęknięcia ciągliwe (plastyczne), kruche, zmęczeniowe i środowiskowe. Aby zbadać przyczynę pęknięcia, można w przypadku każdego wzorca stosować metodę obserwacji makroskopowej i mikroskopowej. Poniżej przedstawiono charakterystykę każdego ze wzorców pęknięć oraz podsumowanie dotyczące odpowiedniej powierzchni pękania.

Pęknięcie ciągliwe (plastyczne)

Pęknięcie ciągliwe (plastyczne) występuje w wielu materiałach metalicznych i charakteryzuje się występowaniem dużych odkształceń, takich jak rozciąganie i przewężanie, aż do momentu wystąpienia pęknięcia. Obserwacja struktury pozwala zobaczyć następujące cechy i szczegółowe wzorce pękania.

- Cech powierzchni pękania

-

- Obserwacja makroskopowa:

- warga poślizgu (pęknięcie poślizgowe, punkt końcowy pęknięcia), szarobiała matowa

- Obserwacja mikroskopowa:

- izometryczne wgłębienia (pęknięcie przy rozciąganiu), wydłużone wgłębienia (pęknięcie przy ścinaniu), wzór z zakrzywionymi pasami (pęknięcie w płaszczyźnie poślizgu)

Pęknięcie kruche:

pęknięcie kruche to wzór, w którym pęknięcie szybko się rozprzestrzenia, wykazując jednocześnie niewielkie odkształcenie plastyczne. W miarę postępu pękania wokół powierzchni pękania nie występuje odkształcenie plastyczne. Ogólnie rzecz biorąc, kruche pęknięcia występują w wielu materiałach stalowych w warunkach normalnego użytkowania. W wielu przypadkach powierzchnia pękania składa się z powierzchni przełomów quasi-łupliwych, które są obserwowane na dużych fragmentach stali obrabianych cieplnie i ogólnej stali konstrukcyjnej znajdującej się w ekstremalnie zimnych środowiskach.

- Cech powierzchni pękania

-

- Obserwacja makroskopowa:

- Srebrzystobiałe, błyszczące odbicie, wzór szewronowy (szybkie pęknięcie międzykrystaliczne), promieniście rozchodzące się pęknięcia

- Obserwacja mikroskopowa:

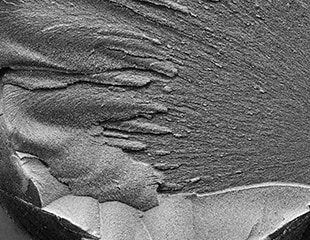

- Przełomy quasi-łupliwe na powierzchni pękania, wzór dorzecza, pęknięcie krystaliczne, pęknięcie złożone

Pęknięcie zmęczeniowe

Pęknięcie zmęczeniowe to wzór, w którym pęknięcie postępuje stopniowo pod powtarzającym się obciążeniem. Uważa się, że do tego typu należy ponad 70% wzorów pęknięć struktur mechanicznych.

Wygląd pękniętego materiału, podobnie jak w pęknięciach kruchych, nie wykazuje rozciągania ani przewężania, ale w obserwacji mikroskopowej ujawnia się znaczne odkształcenie plastyczne.

Powierzchnia pękania jest zwykle gładka w porównaniu z powierzchniami innych wzorów pękania, a linie spoczynkowe (przełomy muszlowe) są widoczne jako cecha makroskopowa. Na podstawie wyglądu linii spoczynkowych można określić miejsce początkowe pęknięcia oraz kierunek jego postępowania.

Obserwowaną zwykle cechą makroskopową jest występowanie paskowanego wzoru określanego jako prążkowanie. Ten paskowany wzór jest pionowy do kierunku, w którym pęknięcie postępowało i uważa się, że występuje często na stopach aluminium i stopach miedzi, ale nie na stopach żelaza.

- Cech powierzchni pękania

-

- Obserwacja makroskopowa:

- Linie spoczynkowe (przełomy muszlowe), miejsca zapadkowe (kilka punktów koncentracji naprężeń), rybie oko (punkt początkowy pęknięcia), promieniście rozchodzące się pęknięcia

- Obserwacja mikroskopowa:

- Prążkowanie (odpowiadające cyklowi naprężeń), wzór przypominający prążkowanie (nieodpowiadający cyklowi naprężeń), pęknięcia wtórne, wgniecenia lub pęknięcia bez cech szczególnych

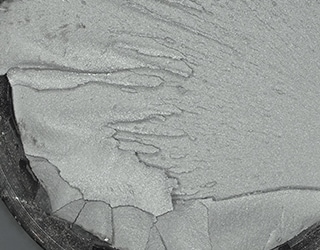

Pęknięcia środowiskowe

Pęknięcie środowiskowe powstaje na skutek działania środowiska korozyjnego. Dlatego może także wystąpić w przypadku oddziaływania niezwykle małych naprężeń zewnętrznych.

Do typowych pęknięć środowiskowych należą korozja wodorowa i pękanie korozyjne naprężeniowe.

- Korozja wodorowa

- Korozja wodorowa bywa określana jako pęknięcie z opóźnieniem i zwykle występuje w materiałach stalowych. Zjawisko to jest wynikiem wnikania wodoru do materiałów. Takie przenikanie występuje na ogół w procesach produkcyjnych, np. podczas spawania i galwanizacji, a także w reakcjach korozji w środowisku użytkowania.

- Korozja naprężeniowa

- Pękanie tego typu występuje często w zdarzeniach dotyczących austenitycznej stali nierdzewnej. W szczególności, pęknięcia międzykrystaliczne występują często w środowiskach zawierających jony C1. Z drugiej strony, pęknięcia na granicach ziaren występują w materiałach innych niż stal nierdzewna, takich jak czysta miedź, mosiądz i stopy aluminium.

- Cech powierzchni pękania

-

- Korozja wodorowa

-

- Analiza makroskopowa

- Srebrzystobiałe, błyszczące odbicie

- Analiza mikroskopowa

- Pęknięcie krystaliczne, pęknięcie włosowate

- Korozja naprężeniowa

-

- Analiza makroskopowa

- Częściowe odbicie, rdzewienie/zmiana koloru

- Analiza mikroskopowa

- Pęknięcie krystaliczne, wzór „piórkowy”

- Pęknięcia pod wpływem wysokiej temperatury

-

- Analiza makroskopowa

- —

- Analiza mikroskopowa

- Pęknięcie krystaliczne, zagłębienie, ubytek

Problemy w analizie uszkodzeń metalurgicznych i ich rozwiązania

Jak opisano powyżej, obserwując powierzchnie pękania nie tylko makroskopowo, ale również mikroskopowo, można bardziej szczegółowo zbadać wzory pęknięć, aby zrozumieć przyczyny i warunki ich powstawania.

Mikroskop cyfrowy 4K, wykorzystujący najnowocześniejszą technologię optyczną, matrycę CMOS i technologię przetwarzania obrazu, umożliwia rejestrację różnych wzorów pękania z wysoką rozdzielczością, aby zapewnić bardziej wiarygodną fraktografię.

W tej części przedstawione są przykłady analizy uszkodzeń metalurgicznych przy użyciu mikroskopu cyfrowego KEYENCE serii VHX o ultrawysokiej rozdzielczości 4K.

Usuwanie poświaty z powierzchni pękania metalu

za pomocą mikroskopu cyfrowego 4K serii VHX

Funkcja usuwania blasku może tłumić niepotrzebne odbicia, dzięki czemu można wyraźnie uchwycić nawet drobne pęknięcia na powierzchni pękania metalu.

Dokładne wyostrzenie całego obiektu nawet w przypadku nierównych powierzchni pękania metalu

za pomocą mikroskopu cyfrowego 4K serii VHX

Funkcja kompozycji głębi w czasie rzeczywistym umożliwia uzyskanie ostrości na całej powierzchni pękania metalu. Funkcja ta nie tylko skraca czas potrzebny na wielokrotne ustawianie ostrości, ale również umożliwia obserwację i ocenę wielu cech złożonych występujących na powierzchni pękania.

Analiza szczegółów niezależnie od kąta i cienia

za pomocą mikroskopu cyfrowego 4K serii VHX

Dzięki funkcji multioświetlenia, która automatycznie przechwytuje dane o oświetleniu wielokierunkowym po naciśnięciu jednego przycisku, można wybrać obraz najbardziej odpowiedni do obserwacji struktury.

Nawet po wybraniu lub wyeksportowaniu przechwyconych obrazów, dane obrazów z każdym stanem oświetlenia są nadal przechowywane na komputerze. Możliwe jest również wczytywanie obrazu z różnymi warunkami oświetleniowymi za pomocą prostych operacji myszy.

Wyraźny obraz nawet niewielkich kształtów subtelnych wzorów

za pomocą mikroskopu cyfrowego 4K serii VHX

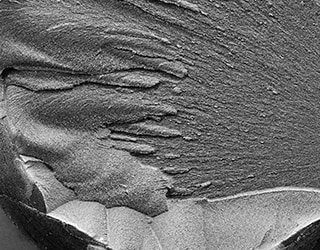

Tryb efektu cienia optycznego, nowa metoda obserwacji, która łączy odpowiednio zaprojektowany obiektyw o wysokiej rozdzielczości, matrycę CMOS 4K oraz oświetlenie, analizuje kontrast w obrazach rejestrowanych przy różnym oświetleniu.

Metoda ta pozwala na wyraźne zaobserwowanie subtelnych i drobnych nierówności na powierzchni pękania metalu. Informacje o nieregularnościach mogą być również wyświetlane w różnych kolorach poprzez połączenie obrazu w trybie efektu cienia optycznego z informacjami o kolorze.

Zwiększenie zaawansowania i efektywności analizy uszkodzeń metalurgicznych

Jak wyjaśniono powyżej, mikroskop cyfrowy o ultrawysokiej rozdzielczości 4K serii VHX umożliwia łatwe oglądanie powierzchni pękania metalu.

Ponieważ seria VHX może skrócić czas poświęcany na analizę uszkodzeń metalurgicznych, można dzięki temu przyspieszyć wdrażanie ulepszeń jakości i prace badawczo-rozwojowe. Ponadto, seria VHX umożliwia zachowanie danych obrazu opisujących cechy powierzchni pękania metalu, dzięki czemu można płynnie wybierać i ulepszać materiały na podstawie wcześniejszych trendów i porównań.

Seria VHX, wyposażona w wiele innych zaawansowanych funkcji, może być potężnym narzędziem do efektywniejszej fraktografii i obserwacji struktury, które są niezbędne, aby stać się liderem w dziedzinie badań i rozwoju. Aby uzyskać szczegółowe informacje, kliknij przycisk poniżej, aby pobrać katalog. W przypadku zapytań, kliknij poniżej przycisk umożliwiający kontakt z firmą KEYENCE.