Obserwacja i kontrola procesu polerowania przy użyciu mikroskopu cyfrowego

Podczas polerowania rozmiar materiału ściernego jest stopniowo zmniejszany, aby uzyskać gładką powierzchnię. Praktyka ta jest stosowana jako proces wykańczania po szlifowaniu. Powierzchnie mogą być również polerowane do lustrzanego wykończenia, aby zmniejszyć odbicia rozproszone. W tym rozdziale przedstawiono przegląd procesu polerowania i przykłady obserwacji i kontroli przy użyciu mikroskopu cyfrowego.

- Czym jest polerowanie?

- Rodzaje polerowania

- Typowe materiały ścierne

- Przykładowe obserwacje i kontrole procesu polerowania przy użyciu mikroskopu cyfrowego

Czym jest polerowanie?

Jest to metoda polegająca na użyciu materiałów ściernych do stopniowego zeszlifowania materiału, w wyniku czego uzyskuje się gładką powierzchnię.

Stosuje się ją do nadania powierzchniom gładkości lub lustrzanego połysku oraz do poprawy wyglądu zewnętrznego i właściwości ślizgowych produktów.

Słowniczek narzędzi ściernych i szlifierskich

- Wielkość ziarna

-

Wielkość ziarna wskazuje na wielkość materiału ściernego. Jest ona wyrażona liczbą i, ogólnie rzecz biorąc, im większa liczba, tym mniejsza cząstka.

- Wytrzymałość spoiwa

-

Wskazuje twardość wiertła szlifierskiego za pomocą litery alfabetu. Im bliżej początku alfabetu, tym mniejsza twardość. Im bliżej końca alfabetu, tym wyższa twardość. Zasadą jest stosowanie miękkiego wiertła do twardego celu i odwrotnie.

- Struktura

-

Wskazuje ziarno jako procent objętości struktury.

Numer struktury 0 1 2 3 4 5 6 7 8 Procent ziarna (%) 62 60 58 56 54 52 50 48 46 - Środek wiążący (spoiwo)

-

Substancja, która utrzymuje razem dwie końcówki szlifierskie, nazywana jest spoiwem (bond). Poniżej opisano dwa typowe środki wiążące.

Żywica (B): Obsługuje szybkie obroty i jest stosowana w szlifowaniu zgrubnym.

Materiał ceramiczny (V): Używany w szlifowaniu wykańczającym i polerowaniu.

Rodzaje polerowania

Poniżej opisano reprezentatywne rodzaje polerowania i ich cechy.

- Polerowanie za pomocą końcówki szlifierskiej

-

W tej metodzie polerowania wyrób jest wprowadzany w kontakt z obracającą się z dużą prędkością końcówką szlifierską.

- Polerowanie tarczą polerską

-

W tej metodzie polerowania materiał ścierny jest nakładany na miękki kawałek tkaniny lub filcu, który się obraca. Jest to ostatni etap procesu polerowania, stosowany w celu uzyskania lustrzanego lub polerowanego wykończenia.

- Docieranie

-

W tej metodzie polerowania produkt jest zabezpieczony na okrągłej, płaskiej płycie powierzchniowej zwanej docierakiem, która jest obracana podczas wywierania nacisku. W zależności od rodzaju ścierniwa stosowane są metody mokre lub suche.

Na mokro: Dodawany jest materiał ścierny i obróbka odbywa się przy niskim ciśnieniu. Ponieważ wykonywana jest duża ilość przetwarzania, powierzchnia otrzymuje matowe wykończenie.

Na sucho: W nierówną powierzchnię płytki wcierany jest materiał ścierny, a obróbka odbywa się przy wysokim ciśnieniu. Wykonywana jest mała ilość przetwarzania, a powierzchnia otrzymuje lustrzane wykończenie. - Polerowanie bębnowe

-

W tej metodzie polerowania materiał ścierny i produkt są wprowadzane do pojemnika w kształcie zbiornika, który jest następnie obracany. Chociaż metoda ta nadaje się do produkcji masowej, takie polerowanie jest bardziej szorstkie niż polerowanie tarczą polerską lub docieranie. Metoda ta jest często stosowana do usuwania zadziorów z produktów.

- Polerowanie elektrolityczne

-

W tej metodzie polerowania przez produkt przepuszcza się prąd, aby wygładzić jego powierzchnię. Chociaż metoda ta jest kosztowna, umożliwia polerowanie małych lub wąskich części, które trudno jest wypolerować w inny sposób.

Typowe materiały ścierne

Dostępne są różne rodzaje materiałów ściernych. Niżej opisano typowe materiały ścierne i cele obróbki z ich użyciem.

- Tlenek glinu

-

Znany jako tlenek glinu, ten materiał ścierny jest bardzo tani, dlatego jest stosowany tak powszechnie jak węglik krzemu.

Cele obróbki: Żelazo, metale - Węgliki

-

Węglik krzemu jest reprezentatywnym materiałem ściernym, jest niedrogi i szeroko stosowany.

Cele obróbki: Metale nieżelazne (miedź i aluminium), niemetale - Cyrkon

-

Chociaż nie jest tak twardy jak diament, jest używany do polerowania trudno obrabialnych materiałów.

Cel obróbki: Materiały trudno obrabialne - CBN

-

CBN (Cubic Boron Nitride = sześcienny azotek boru) to materiał ścierny, który ma twardość gorszą tylko od diamentów, ale jest od nich droższy. Jego odporność na wysokie temperatury daje mu długą żywotność.

Cel obróbki: Stopy węglików spiekanych - Diament

-

Ponieważ nie jest odporny na ciepło, ten materiał ścierny jest używany do polerowania materiałów, takich jak szkło i krzem, które mają wysoką twardość i niską reaktywność nawet w wysokich temperaturach.

Cele obróbki: Szkło, krzem

Przykładowe obserwacje i kontrole procesu polerowania przy użyciu mikroskopu cyfrowego

W tym rozdziale przedstawiono najnowsze przykłady obserwacji i kontroli procesu polerowania przy użyciu mikroskopu cyfrowego 4K KEYENCE Serii VHX.

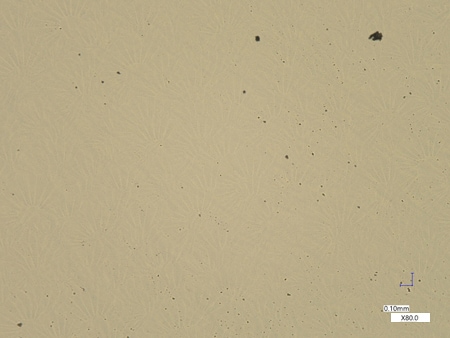

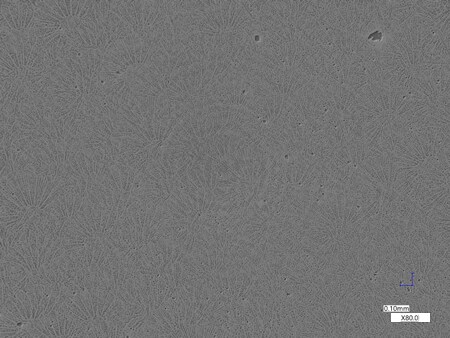

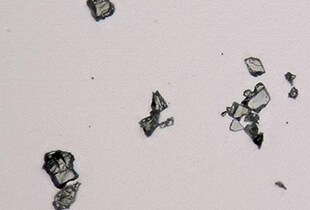

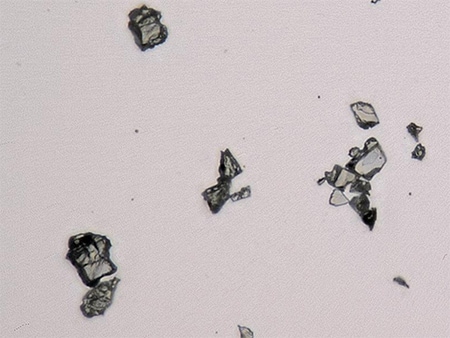

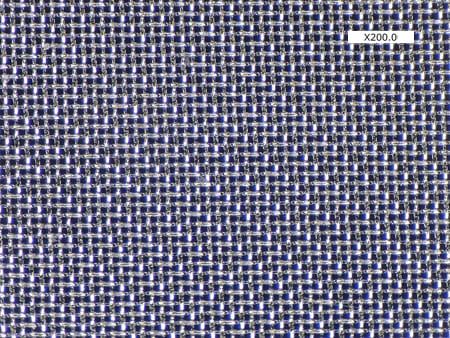

1000×, doświetlacz współosiowy

1000×, doświetlacz współosiowy

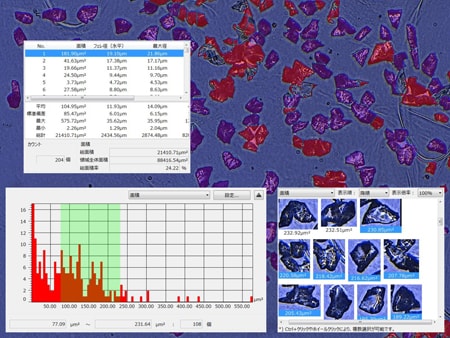

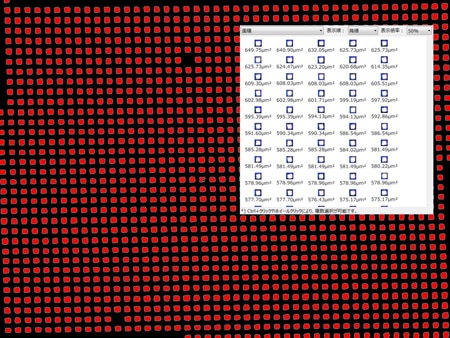

Funkcja automatycznego pomiaru powierzchni umożliwia ilościowe określenie wielkości materiałów ściernych.

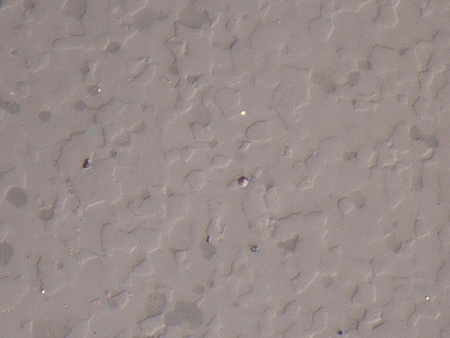

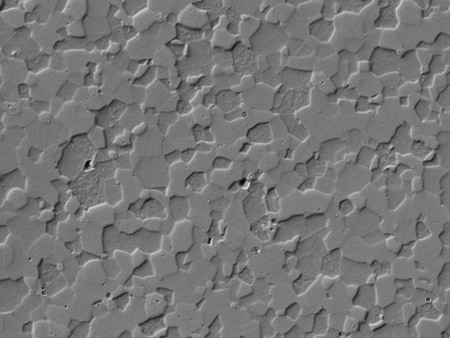

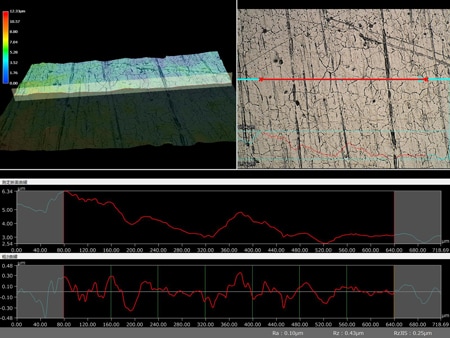

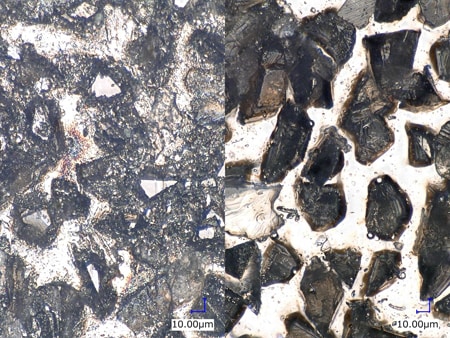

1000×

Lewe: doświetlacz współosiowy, prawe: oświetlenie pierścieniowe

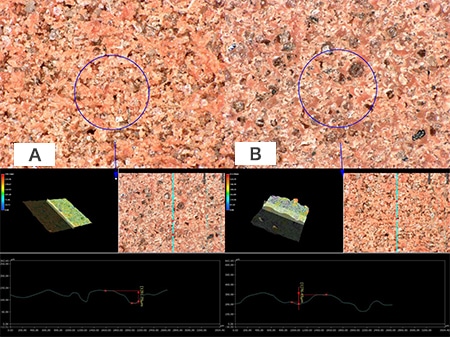

100×, oświetlenie pierścieniowe

A: przed użyciem, B: po użyciu

Funkcja pomiaru 3D umożliwia pomiar różnic w kształcie z przed i po użyciu końcówki szlifierskiej.