Obserwacja i pomiary powłok przy użyciu mikroskopu cyfrowego

Proces dodawania nowych funkcji do stosunkowo cienkich materiałów bazowych (docelowych), takich jak folie, arkusze, blachy stalowe lub szkło, jest również nazywany „przetwarzaniem”. Zasadniczo odbywa się to poprzez działania polegające na powlekaniu powierzchni czynnikiem chemicznym, osadzaniu i napylaniu. Funkcjonalizacja jest stosowana w wielu produktach, takich jak elektrody paneli dotykowych dla smartfonów i tabletów, powłoki cienkowarstwowe na szkle LCD i precyzyjne wykonywanie wzorów ścieżek na elektronicznych płytkach drukowanych. W tym rozdziale przedstawiono przykłady obserwacji i pomiarów powłok przy użyciu mikroskopu cyfrowego.

- Różnica między galwanizacją a powlekaniem

- Cele powlekania

- Rodzaje powlekania

- Przykłady obserwacji/pomiaru powłok przy użyciu mikroskopu cyfrowego

Różnica między galwanizacją a powlekaniem

- Galwanizacja

- Galwanizacja polega na pokryciu przewodzącej powierzchni metalu innym materiałem. Jest to prawdopodobnie najbardziej rozpowszechniona metoda pokrywania materiału metalem. Do innych metod należą galwanizacja chemiczna, która wykorzystuje reakcje chemiczne, galwanizacja ogniowa, wykonywana poprzez zanurzenie powlekanego przedmiotu w stopionym metalu, oraz napylanie, które wykorzystuje rozpylone pary metalu.

- Powlekanie

- Powlekanie umożliwia tworzenie warstwy folii na powierzchniach zarówno przewodzących, jak i nieprzewodzących. Galwanizacja może być również uważana za jeden z rodzajów powlekania.

Cele powlekania

- Funkcjonalizacja

- Powłoka może służyć do zwiększenia funkcjonalności materiału bazowego (docelowego), np. poprzez poprawę przyczepności, zwilżalności, hydrofobowości, odporności na korozję, wysokie temperatury i zużycie.

- Obróbka powierzchni

- Obróbka powierzchni ma na celu optymalizację powierzchni materiału bazowego poprzez pokrycie go środkiem chemicznym. Na przykład hydrofobizacja wafli półprzewodnikowych przy użyciu środka chemicznego przed procesem powlekania rezystancyjnego.

- Zdobienie (wzornictwo)

- Powlekanie jest często stosowane w celu poprawy wyglądu (wzornictwa) przedmiotu.

Rodzaje powlekania

- Powlekanie na sucho

- Powlekanie na sucho jest ogólnym pojęciem odnoszącym się do nałożenia „stałego” materiału w celu funkcjonalizacji materiału bazowego. Typowe metody powlekania obejmują osadzanie próżniowe, galwanizację jonową i napylanie. Powlekanie na sucho jest stosowane do powlekania materiałów metalowych i umożliwia nałożenie wysokiej jakości powłoki bez konieczności stosowania procesu suszenia. Do wad tego rozwiązania należy zaliczyć zwiększenie rozmiarów urządzeń, ograniczenia w produkcji ciągłej oraz wyższe koszty.

- Powlekanie na mokro

- Powlekanie na mokro jest powszechnie stosowane w wielu dziedzinach przemysłu. Materiał do funkcjonalizacji jest „upłynniany” poprzez rozpuszczenie lub rozproszenie w medium. Upłynniony materiał jest równomiernie nakładany na materiał bazowy, a następnie suszony lub utwardzany w celu przekształcenia go w stałą powłokę. Aby zapobiec przyleganiu pyłu lub obcych cząstek do ciekłej warstwy, powlekanie na mokro jest wykonywane w czystym pomieszczeniu. W przeciwieństwie do powlekania na sucho metoda ta nie wymaga warunków podciśnienia, lecz może być wykonywana w środowisku atmosferycznym. Dostępny jest szeroki wybór urządzeń, a materiał docelowy (materiał bazowy) może być podawany w sposób ciągły. Ponieważ powlekanie na mokro ma wiele zalet w produkcji wielkoseryjnej, jest powszechnie stosowane w różnych systemach powlekania.

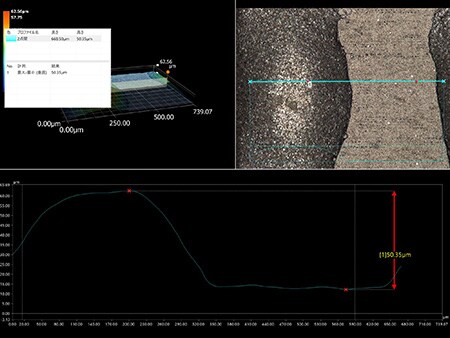

Przykłady obserwacji/pomiaru powłok przy użyciu mikroskopu cyfrowego

Poniżej przedstawiono najnowsze przykłady obserwacji i pomiarów powłok przy użyciu mikroskopu cyfrowego 4K firmy KEYENCE z serii VHX.

HDR umożliwia wizualizację defektów.

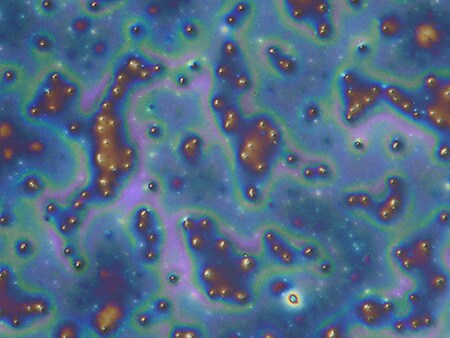

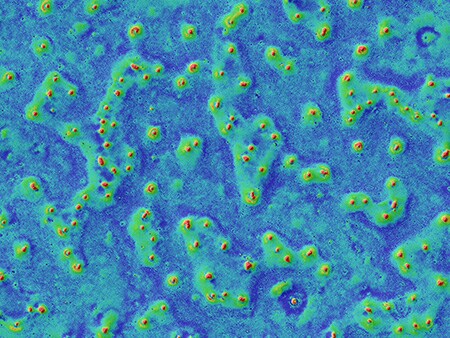

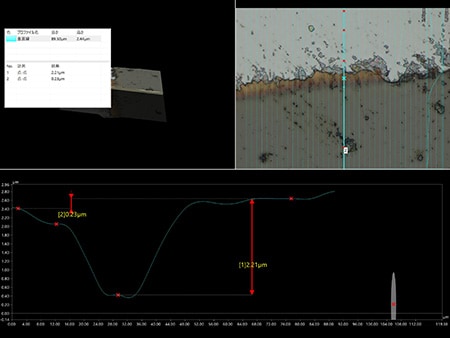

Obraz w trybie efektu cienia optycznego (mapowanie kolorów)

Tryb efektu cienia optycznego umożliwia wizualizację nierówności powierzchni.

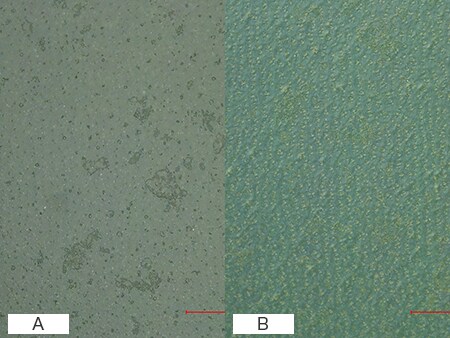

VH-Z20, 200×, oświetlenie współosiowe

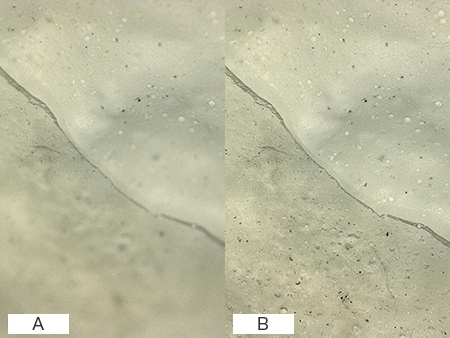

- A: Obraz normalny

- B: Kontrast różnicowo-interferencyjny (DIC) + obraz HDR

Kontrast różnicowo-interferencyjny (DIC) i HDR umożliwiają wizualizację nierównomiernego nałożenia powłoki.

VH-Z20, 100×, oświetlenie pierścieniowe

- A: Obraz normalny

- B: Obraz kompozycji głębi

Możliwa jest również obserwacja powłoki przezroczystej.

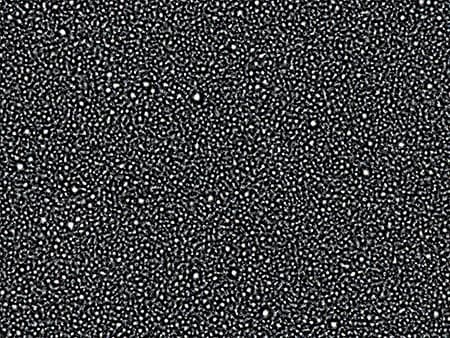

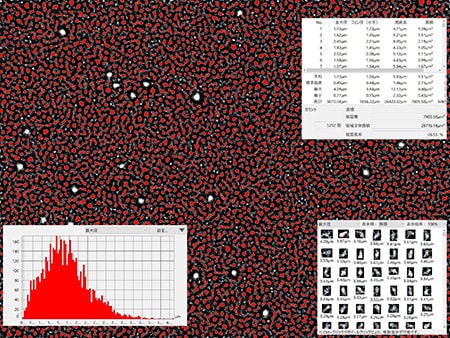

Automatyczny pomiar powierzchni umożliwia ilościowe określenie różnic w cząstkach powłoki.

Potwierdzono obecność obcych cząstek wewnątrz materiału powłoki.