Vetemedett NYÁK-ok 3D alakjának pontos mérése és elemzése

Elektronikus alkatrészek és eszközök felszerelésekor a NYÁK-ok feszültségnek vannak kitéve a ragasztás és a melegítés miatt az újraömlesztéses folyamat során. Az újraömlesztéses eljárás hatékony alkatrészszerelést tesz lehetővé, azonban a melegítésből adódó feszültség a NYÁK hődeformációját, például vetemedést, hullámosodást vagy alakváltozást okozhat. Ha a NYÁK deformálódik, az alkatrészek csatlakozásának vagy a házhoz történő rögzítés szilárdsága romolhat, ami komoly hatással lehet a termelési arányra.

Ez a rész a NYÁK-ok deformációjával kapcsolatos alapvető ismereteket, az alakváltozás-méréssel kapcsolatos problémákat és a legújabb mérési módszereket magyarázza el.

- NYÁK deformációk

- NYÁK deformációk szimulációs elemzése és értékelése

- A NYÁK deformáció mérésének és értékelésének nehézségei

- NYÁK deformáció mérési megoldások

- Összegzés: Drasztikus javulás és nagyobb hatékonyság a NYÁK-deformációk mérése terén

NYÁK deformációk

A NYÁK (nyomtatott áramköri lap) felületének síknak kell lennie, hogy az alkatrészeket megfelelően fel lehessen szerelni rá. A hő által okozott túlzott igénybevétel miatt azonban hődeformáció, például vetemedés vagy görbület léphet fel. Az alábbiakban ismertetjük azokat az okokat, amelyek miatt a NYÁK-ok deformációja egyre nagyobb problémát jelent, valamint a deformáció hatásait.

NYÁK hődeformáció

Az elektronikus alkatrészeket tartalmazó NYÁK-ok többrétegű és egyre kompaktabb kialakítása, valamint a nagy sűrűségű szerelés terén elért újítások eredményeként az újraömlesztéses módszert alkalmazták az alkatrészek rögzítésének elsődleges módszereként. Az újraömlesztés során forrasztópasztát (krémforraszanyagot) nyomtatnak a szükséges alkatrészekre, és kötést alkalmaznak az alkatrészek rögzítésére. Ezután az összeszerelő a NYÁK-ra helyezi az elektronikus alkatrészeket. A NYÁK-ot ezután kemencébe küldik, és felmelegítik, hogy a forrasztás vagy a kötés megkeményedjen, ami az alkatrészek hatékony felszerelését eredményezi.

Az ólommentes forraszanyag környezetvédelmi okokból történő bevezetése miatt ma már a korábbinál magasabb hőmérsékletre van szükség a forraszanyag megolvasztásához a újraömlesztés során. A magasabb hőmérséklet az újraömlesztő kemence belsejében növeli a hő által okozott feszültséget NYÁK-ban. Ez megnövekedett problémákat eredményezett, mint például a NYÁK meghajlása vagy meggörbülése a magas hőmérsékletű kemencében.

A NYÁK deformáció hatásai

A NYÁK-ok deformációja problémákat okozhat, például helytelen forrasztást az eltérő pozíciók vagy csatlakozási hibákat a forrasztott részek feszültsége miatt. Ha nagy a deformáció, csökkenhet az illesztési pontosság a NYÁK-nak a burkolatba való beszerelésekor. Ezek a hibák nagymértékben csökkenthetik a termelési arányt.

Ha a NYÁK egy részében vagy az egész NYÁK-ban enyhe deformáció észlelhető, és úgy kerül a burkolatba, valamint úgy szállítják ki, hogy azt nem veszik észre, akkor az elektronikus alkatrészek csatlakozási hibája miatt a későbbiekben a termék meghibásodása léphet fel, ami felhasználói panaszokhoz vezethet. Különösen az autókban vagy repülőgépekben használt vezérlő NYÁK-ok igényelnek rendkívüli minőség-ellenőrzést, mivel bármilyen meghibásodás katasztrofális következményekkel járhat. Ennek eredményeként a NYÁK alakja ugyanolyan fontos ellenőrzési tétel, mint a kivezetések megemelkedése és a forraszanyag alakja.

NYÁK deformációk szimulációs elemzése és értékelése

A NYÁK deformációjának kiküszöbölése érdekében a fűtési feltételeket minden szakaszban figyelembe kell venni, ellenőrizni és értékelni kell. Ezt mind a tervezés során, mind a tényleges fűtésértékelés során meg kell tenni.

Alakváltozás szimulációs elemzése szoftver segítségével

A NYÁK tervezési szakaszában szimulációs elemzés végezhető CAD adatok felhasználásával. A deformálódó objektum viselkedésének szimulálására és értékelésére használt egyik módszer a FEM (végeselem-módszer).

FEM (végeselem-módszer)

A végeselem-módszer (FEM) egy szimulációs elemzési módszer, amely egy összetett alakzatot alakzati elemekre oszt fel, amíg egyszerű alakzatok halmazává nem válik, majd minden egyszerű alakzati elemhez megkeresi az igénybevételt és a deformációt. A feszültség és a deformáció előre jelezhető a teljes tárgy minden egyes részére vonatkozóan, az egyes egyszerű alakzatok egymásra helyezésével, a teljes eredeti szerkezet újraalkotása érdekében. A céltermék CAD-adatainak számítógépes szoftverben történő felhasználásával lehetőség nyílik olyan tényezők szimulációs elemzésére, mint a merevség, szilárdság, rezgésállóság, képlékeny alakváltozás, törés és hődeformáció.

Az elemeket alakjuk szerint osztályozzuk az alábbiak szerint.

| 0-dimenziós elem (skalár) |

|

||

|---|---|---|---|

| 1 dimenziós elem (rúd) |

|

||

| 2 dimenziós elem (héj) |

|

|

|

| 3 dimenziós elem (szilárd) |

|

|

|

- 0-dimenziós elem (skalár): Egy pont, amelynek nincs alakja

- 1-dimenziós elem (rúd): Egy alkatrész, például rúd, oszlop vagy gerenda ábrázolására használt vonal

- 2-dimenziós elem (héj): Sík. Vékony lemezek és hasonló alkatrészek ábrázolására szolgál.

- 3-dimenziós elem (tömör): Háromféle szilárd elem létezik. Balról haladva, ezek a piramisalakú tetra elem, a háromszög keresztmetszetű rúd alakú penta elem, és a kocka alakú hexa elem. Nagyobb számú hexa elem használata növelheti az elemzési pontosságot vastag objektumok esetén, azonban a nehézségi szint itt magas, és hosszú számolási időre lesz szükség. Másrészről, a 3D elemháló tetraelemek használatával történő automatikus létrehozásának technológiai fejlődése csökkentette a számolási időt, és ez a módszer megfelelő abban az esetben, ha az idő csökkentése fontosabb, mint a pontosság.

A szimulációs elemzés főbb jellemzői és folyamata

Mivel az alacsonyabb méretek csökkentik a szükséges alakzatok számát, az elemzés feldolgozásához szükséges idő rövidebb. Ha a méretek növekednek, bár több időre van szükség, nagyobb pontosságú adatok érhetők el. Egy 3D NYÁK-elem deformációszimulációjának szokásos folyamata során a NYÁK-tervadatait először egy hálóra osztják fel. Bár szinte minden NYÁK-tervadat 2D, egyes szoftverek megkövetelik a 3D CAD formátumba történő konvertálást. A háló minden egyes elemére igénybevételt fejtenek ki a hőmérséklet virtuális emelésével, ahogyan az az újraömlesztéses folyamat hőmérsékleti profiljában is elő van írva, és kinyerik a szimulált adatokat.

Követelmények a NYÁK-fűtési teszthez és a tényleges méréshez/kiértékeléshez

A szimulációt követően a NYÁK-ot egy tényleges újraömlesztő kemencébe kell helyezni annak ellenőrzésére, hogy a javasolt hőmérsékleti profil mellett a szimulációval megegyezően viselkedik.

Bár mérettől függ, de ha egy NYÁK-ot végeselem-módszerrel háromdimenziós elemekre osztanak, akkor az elemek száma akár az 50 ezret is elérheti. Ez azt jelenti, hogy a NYÁK-felület teljes alakjának pontos mérése nélkül nem érhető el helyes vizsgálati eredmény, bármilyen részletes is a szimulációs elemzés. A tényleges mérés nagyon fontos folyamat annak biztosítására, hogy a tervezési szakaszban minden olyan pontot be lehessen azonosítani, amelyet javítani kell.

Ezt követően elmagyarázzuk a hagyományos mérőműszerekkel végzett mérések során felmerülő problémákat, és bemutatjuk a legújabb mérési rendszert, amely nagy pontosságú számítógépes szimulációkkal történő összehasonlítás révén képes kiértékeléseket végezni.

A NYÁK deformáció mérésének és értékelésének nehézségei

Hagyományos mérőműszerekkel nehéz pontosan megmérni a teljes NYÁK alakját. Ezért még fejlett szimulációk és kísérletek elvégzése mellett is nehéz számszerűsíteni a mintadarab alakját és az abban bekövetkező változásokat. Az alábbiakban felvázolunk néhány olyan problémát, amellyel a felhasználók a hagyományos mérési rendszerek használata során találkozhatnak.

Mérési nehézségek - Profilmérő

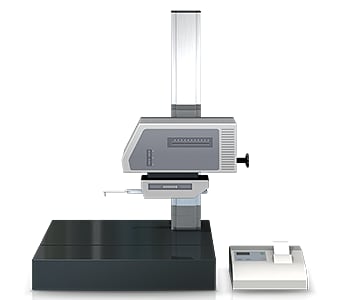

A profilmérő a céltárgy profilját méri és rögzíti úgy, hogy a felületét érintőceruzával követi végig.

Az elmúlt években olyan profilmérő rendszereket fejlesztettek ki, amelyek érintőceruza helyett lézert használnak az összetett alakzatok mérésére a profil érintésmentes követésével. Egyes modellek képesek a felső és az alsó felület mérésére is.

A profilmérők használata során a következő kihívások merülnek fel a NYÁK deformáció mérésekor:

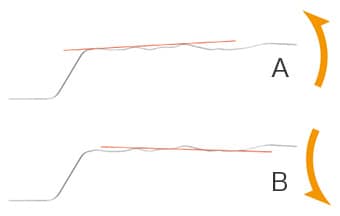

- A

- Emelkedés

- B

- Lejtés

- Mivel a céltárgy mérése a vonalak mentén történő követéssel történik, nehéz nagy területen mérni és értékelni a deformációkat.

- Nem lehet beazonosítani a céltárgy teljes célfelületének jellemzőit.

- A felületre szerelt alkatrészek körül nehéz méréseket végezni.

- A referenciasík vonalak segítségével történő beállítása nehézkes, ennek eredményeként mérési hiba léphet fel (lásd az ábrát).

Mérési nehézségek - CMM

A NYÁK deformáció koordináta mérőgéppel történő mérésekor általában az szükséges, hogy a szonda vége a céltárgy mért felületének négy vagy több sarkával érintkezzen.

Például egy lemez esetében általában hat-nyolc pontot mérnek. Ha a mérési terület nagy, a mérési pontosság a mért pontok számának növelésével javítható, hogy több mérési adatot gyűjtsön.

A CMM-ek használata során a következő kihívások merülnek fel a NYÁK deformáció mérésekor:

- A

- Céltárgy

- B

- Szonda

- Mivel korlátozott számú ponton érintéssel kell mérni, lehetetlen a céltárgy teljes alakját beazonosítani.

- Több pont mérése a több mérési adat megszerzéséhez sok időt vesz igénybe, és nem lehet beazonosítani a teljes céltárgy részletes alakját, valamint a felületi szabálytalanságok helyét.

NYÁK deformáció mérési megoldások

A hagyományos műszerek csak vonalak vagy pontok segítségével mérik az alakzatokat, és nem azonosítható be a deformálódott NYÁK teljes alakja. Ezen túlmenően nehéz minden felületi egyenetlenség maximális és minimális értékeit meghatározni a teljes célfelületen, vagy gyors mennyiségi összehasonlításokat végezni.

Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát.

A VR sorozat pontosan rögzíti a teljes célfelület 3D alakját anélkül, hogy érintkezne a tárggyal. A VR sorozat nem igényel különleges rögzítést vagy szubjektív döntéseket, így bármely operátor pontos méréseket végezhet.

1. előny: Egy másodperc alatt rögzíti az adatokat a teljes felületen

A VR sorozat 800 000 pontról képes felületi adatokat nyerni egyetlen érintésmentes méréssel, mindössze egy másodperc alatt. A felületi szabálytalanságok maximuma és minimuma (magasság, mélység) a kapott 3D alakzaton színes térképen jeleníthető meg, így a teljes célponton láthatóvá válnak a deformált helyek.

Mivel az adatok a teljes felületen rögzítésre kerülnek, bárhol rajzolhatók profilvonalak a magasságváltozások megjelenítéséhez és számszerűsítéséhez.

A mérési adatok egymásra helyezhetők és összehasonlíthatók a CAD-adatokkal vagy a NYÁK-ról származó, melegítés előtti szkennelési adatokkal, így az alakváltozás teljes mértékben megérthető.

Ez drasztikusan csökkenti a munkaórák számát és javítja a munka hatékonyságát, valamint pontos mérést, összehasonlítást és értékelést tesz lehetővé.

2. előny: Egyszerű mérési művelet

A 3D alakmérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egy gomb megnyomásával.

Az alacsony és nagy nagyítású kamerák közötti váltással a teljes NYÁK vagy részletes helyek pontos mérése is elvégezhető egyetlen rendszerrel, még kis méretű NYÁK-ok esetében is.

A VR sorozat magában foglalja az iparág első intelligens mérési funkcióját, amely érzékeli a NYÁK méretét és felületi jellemzőit, és automatikusan konfigurálja a szkennelési tartományt és feltételeket a NYÁK teljes felületének rögzítéséhez.

A beépített segédeszközök széles választéka lehetővé teszi a pontos és megismételhető mérések elvégzését még a kezdő felhasználók számára is. Ez megkönnyíti a mért minták számának növelését és a trendelemzés elvégzését nemcsak a tervek és szimulációk ellenőrzéses teszteléséhez és értékeléséhez, hanem a kereskedelmi gyártás során történő méréshez és vizsgálatához is.

Összegzés: Drasztikus javulás és nagyobb hatékonyság a NYÁK-deformációk mérése terén

A VR sorozat pontos és azonnali 3D céltárgy mérést tesz lehetővé, nagysebességű 3D szkenneléssel anélkül, hogy érintkezne a céltárggyal. Ez a teljes NYÁK 3D méreteinek mérése mellett lehetővé teszi a korábban nehézkes munkák gyors elvégzését, mint például az apró magasságok és felületi egyenetlenségek alakjának mérése, és több adatsor összehasonlítása.

A VR sorozat használata megoldja a hagyományos mérés során felmerülő összes mérési problémát.

- A teljes céltárgy magasságkülönbségeit a színes térképen lehet megjeleníteni.

- Könnyen összehasonlíthat több mérési adatkészletet, és egyszerre több adathalmazra alkalmazhat feltételeket, jelentősen javítva ezzel a munka hatékonyságát.

- A szkennelés után bármikor elvégezhető bármely alkatrész profilmérése vagy több adatkészlet összehasonlítása.

- A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egyetlen gomb megnyomásával, pozicionálás vagy egyéb előkészítés nélkül. Így nincs szükség speciális operátor kijelölésére a mérési munkákhoz.

- Mivel a 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők, rövid idő alatt nagyszámú minta mérése végezhető el. Ez hasznos a minőség javításához.

A kutatás-fejlesztési célok elérésén, a dizájnon és a tesztelésen túl az elektronikai termékek gyártása során számos helyzetben hatékonyan alkalmazható, ideértve a kereskedelmi gyártás megkezdése utáni mintavételi ellenőrzéseket, és a hibák előfordulásakor az okok elemzését.