Meting van slijtage en lagerproblemen

De lagerkwaliteit wordt beoordeeld op basis van soepele bewegingen en duurzaamheid. Soepele beweging heeft een directe invloed op energiebesparende prestaties en bewegingsnauwkeurigheid, terwijl duurzaamheid direct invloed heeft op de levensduur. Naarmate de materialen, structuren, smeermethoden en afdichtingseigenschappen van lagers steeds geavanceerder worden, geldt dat ook voor onderhoudsvrije lagers. Zolang lagers echter glijdende delen bevatten, kan geen enkele structuur problemen als gevolg van slijtage of schade voorkomen.

Dit gedeelte introduceert lagerproblemen, methoden voor het meten van nauwkeurigheid van lagers, problemen met deze methoden en een oplossing ervoor.

- Lagers

- Lagertypen en belastingen

- Problemen met lagers

- Problemen bij conventionele metingen van lagers

- Oplossing voor problemen bij het meten van lagers

- Samenvatting: Uitgebreide verbetering van problemen en hogere efficiëntie voor het meten van lagervormen

Lagers

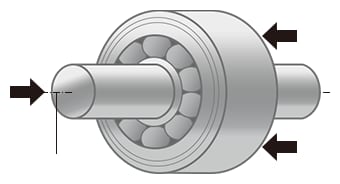

Een lager ondersteunt een draaiende as op zo’n manier dat rotatieverdraaiing wordt voorkomen. Lagers worden op een groot aantal gebieden gebruikt, waaronder in auto's, fietsen, huishoudelijke apparaten en vliegtuigen. Daarom is het noodzakelijk dat ze weerbestendig zijn, zodat ze bestand zijn tegen gebruik bij hoge en lage temperaturen, en ook duurzaam, zodat ze bestand zijn tegen hoge belastingen en rotatie op hoge snelheden.

Lagertypen en belastingen

De meeste lagerproblemen zijn slijtage en krassen die optreden op oppervlakken met hoge wrijving tussen de kogels, rollen, assen en de onderdelen die deze ondersteunen. Oorzaken zijn onder meer externe schokken en montagefouten, alsook achteruitgang als gevolg van gebruik. Tegenmaatregelen voor deze problemen variëren afhankelijk van de draagconstructie en de belasting die op de lager wordt uitgeoefend.

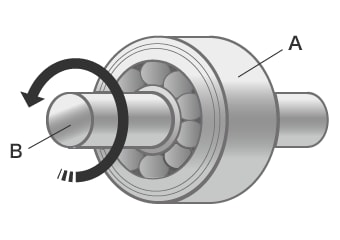

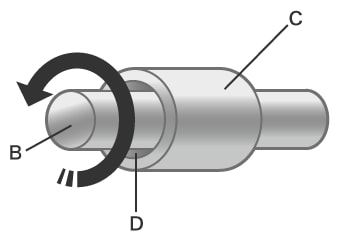

Soorten lagers

Er zijn twee hoofdtypen lagers: lagers met rolelementen zoals rollagers en kogellagers, en glijlagers die een smeermiddel gebruiken in plaats van rolelementen.

- Kogellagers, rollagers en naaldlagers:

- Deze lagers ondersteunen een as met kogels of cilindrische rollen. Degene die kogels gebruiken, worden kogellagers genoemd. Degene die rollen gebruiken, worden rollagers of naaldlagers genoemd. Rollagers en naaldlagers hebben een hoog draagvermogen en kunnen dunner zijn dan kogellagers.

- Glijlagers:

- Glijlagers worden ook wel wrijvingslagers genoemd. Ze worden ook wel metalen lagers genoemd omdat de as direct contact maakt met het lageroppervlak. Glijlagers bevatten een smeermiddel om wrijving te verminderen. De laag smeermiddel belemmert de rotatie van de as bij het begin van de rotatie. Zodra de rotatie echter is gestabiliseerd, vermindert de weerstand omdat er geen mechanisch contact is. Omdat er geen contactoppervlak is terwijl de as draait, draait dit type lager zonder geluid en is het bestand tegen rotatie bij hoge snelheden en tegen schokbelastingen.

- A

- Kogellager

- B

- Schacht

- B

- Schacht

- C

- Glijlager

- D

- Smeermiddel

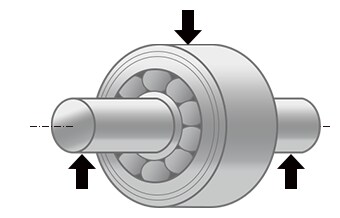

Belasting op lagers

Krachten die op lagers worden uitgeoefend, worden onderverdeeld in radiale, axiale en momentbelastingen.

- Radiale belasting:

- Er wordt een radiale belasting uitgeoefend in de richting loodrecht op de middellijn van de lager (de omtrekrichting van het roterende lichaam).

- Axiale belasting:

- De axiale belasting wordt ook wel stuwkrachtbelasting genoemd; deze belasting wordt uitgeoefend in de richting evenwijdig aan de middellijn van de lager (de axiale richting van het roterende lichaam).

- Momentbelasting:

- Deze belasting ontstaat als gevolg van excentriciteit in de lager of de as. Wanneer een lager onderhevig is aan momentbelasting, wordt de levensduur ervan drastisch verkort.

Problemen met lagers

Typische lagerproblemen zijn slijtage, schilferen, vreten en afbladderen. Andere problemen zijn onder meer inkepingen veroorzaakt door schokken wanneer een lager geïnstalleerd wordt, valt of overbelast wordt; uitsmering door onvoldoende speling of overbelasting; en elektrolytische corrosie veroorzaakt door slechte smering of installatiefouten. De oorzaken van deze problemen kunnen worden achterhaald door de oppervlakken te meten en te observeren.

Dit gedeelte introduceert de schadeomstandigheden en -oorzaken en tegenmaatregelen voor de typische problemen van slijtage, schilferen, vreten en afbladderen.

Slijtage

Slijtage kan worden veroorzaakt door veel verschillende factoren en kan zich uiten in een breed waaier verschijnselen aan de lagers.

- Schadeomstandigheden:

- Het oppervlak slijt, waardoor de afmetingen veranderen. Het oppervlak is ruw of bekrast.

- Oorzaken:

-

- Er is vast vreemd materiaal in het smeermiddel terechtgekomen

- Er is onvoldoende smering

- Er is onvoldoende speling tussen de elkaar aangrijpende oppervlakken.

- Tegenmaatregelen:

-

- Filter het smeermiddel of verbeter de smeermiddelkwaliteit of smeermethode.

- Verbeter de afdichtingsprestaties.

- Verhoog de interferentie.

Schilferen

Schilferen is een soort afbladderen. Dit probleem doet zich voor op loopvlakken of roloppervlakken wanneer de lager het einde van zijn levensduur heeft bereikt. Wanneer dit probleem zich echter in een vroeg stadium voordoet, is het noodzakelijk onmiddellijk de oorzaak te achterhalen en een of andere tegenmaatregel te nemen.

- Schadeomstandigheden:

- Geschubde stukjes laten los van de hele omtrek van het loopvlak. Dit veroorzaakt onregelmatigheden op het loopvlak met intervallen op kogelafstand.

- Oorzaken:

-

- Overmatige axiale belasting veroorzaakt door montagefouten of zwelling van de as.

- Er is vreemd materiaal in de lager gekomen of er treedt corrosie op.

- Tegenmaatregelen:

-

- Controleer de nauwkeurigheid van de assemblage.

- Optimaliseer de belasting. Verhoog de viscositeit van het smeermiddel en verbeter de smeermethode.

- Tref maatregelen om corrosie te voorkomen wanneer lagers gedurende langere tijd niet worden gebruikt.

Vreten

Vreten is een fenomeen dat door verhitting plaatselijk hechting van oppervlakken veroorzaakt. Dit probleem doet zich voor in de axiale richting.

- Schadeomstandigheden:

- Schade leidt tot belemmeren van het loopvlak en de rollende oppervlakken.

- Oorzaken:

-

- Onjuiste behandeling tijdens het installeren of verwijderen van lagers.

- Onvoldoende smeermiddel of onvoldoende smering op contactvlakken veroorzaakt door te grote axiale belasting.

- Overmatige voorbelasting. Slippen van de rollende elementen.

- Tegenmaatregelen:

-

- Verbeter de installatie- en verwijderingsmethoden.

- Verlaag de belasting en verbeter het smeermiddel en de smeermethode.

- Verbeter de afdichtingsprestaties

Afbladderen

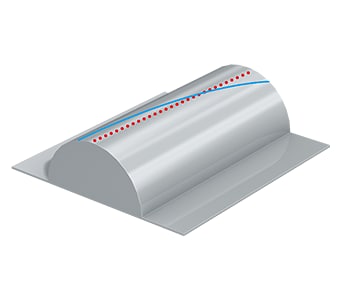

De oppervlakken van de loopvlakken worden dof als gevolg van wrijving. Dit probleem komt het vaakst voor bij naaldlagers. Afbladderen kan ook overgaan in schilferen.

- Schadeomstandigheden:

- Het oppervlak bladdert af over een groot gebied tot een diepte van enkele μm tot 10 μm.

- Oorzaken:

-

- Ongeschikt smeermiddel.

- Vreemd materiaal in het smeermiddel.

- Onvoldoende smering.

- Ruwheid op de oppervlakken van elkaar aangrijpende onderdelen.

- Tegenmaatregelen:

-

- Kies een geschikt smeermiddel.

- Filter het smeermiddel. Verbeter de ruwheid van de onderdelen.

Problemen bij conventionele metingen van lagers

In de meeste gevallen treden lagerproblemen op op de buitenste en binnenste loopvlakken, kogels en rollen. Daarom kan het optreden van slijtage, schilferen, vreten, afbladderen en andere problemen worden opgespoord door deze onderdelen te meten.

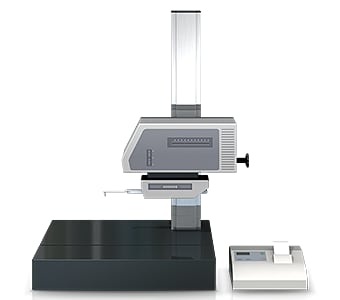

Conventionele lagermetingen maken gebruik van profielmeetsystemen. Omdat lagers echter complexe vormen hebben, brengt dit volgende meetproblemen met zich mee:

Problemen bij het meten van lagers met behulp van een profielmeetsysteem

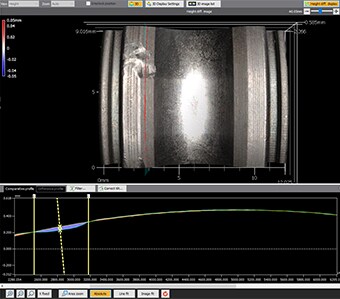

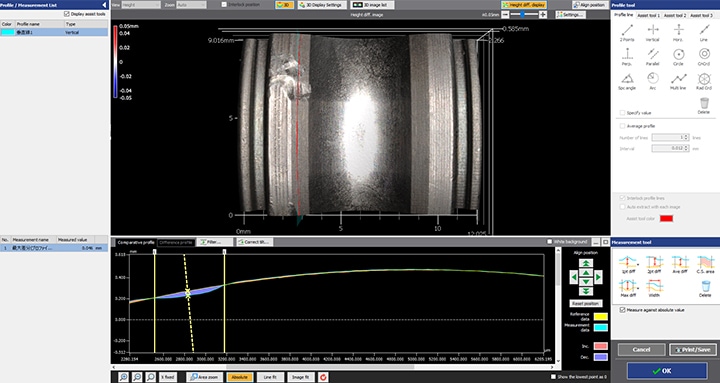

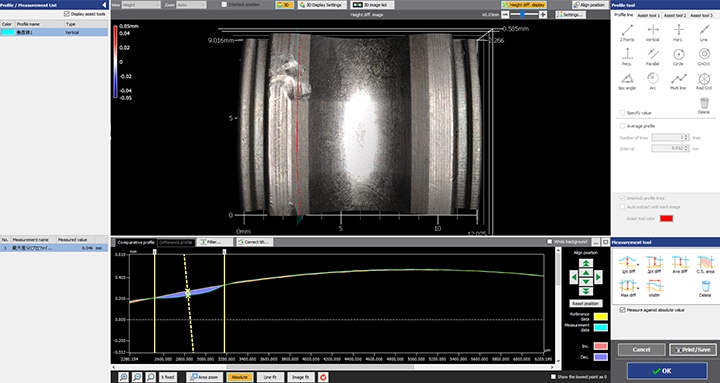

Een profielmeetsysteem meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen. De afgelopen jaren zijn er profielmeetsystemen ontwikkeld die een laser gebruiken in plaats van een stylus om complexe vormen te meten door het profiel contactloos te volgen. Sommige modellen zijn zelfs in staat om zowel de boven- als onderkant te meten.

Bij een profielmeetsysteem is het echter noodzakelijk nauwkeurige meetlijnen te bekomen voor het te meten lagerprobleem.

Dit brengt de volgende problemen met zich mee.

- Meetwerk vergt veel tijd, inclusief tijd voor het bevestigen van het monster aan een mal en het waterpas plaatsen ervan. Daarnaast zijn kennis en vaardigheden met betrekking tot het gebruik van een profielmeetsysteem vereist om een voorwerp nauwkeurig waterpas te plaatsen.

- De stylus van een profielmeetsysteem beweegt op en neer in een boog gecentreerd op het draaipunt van de stylusarm, en de punt van de stylus beweegt ook in de richting van de X-as. Dit levert fouten op in de gegevens op de X-as.

- De gewenste lijn volgen met de stylus is buitengewoon moeilijk werk, en zelfs een kleine verschuiving van de stylus veroorzaakt een fout in de gemeten waarden.

- Het is ook moeilijk om het aantal objecten te vergroten vanwege de noodzaak om specifieke meetlocaties aan te wijzen.

- Slechts een deel van een object kan worden gemeten en evaluatie van het hele oppervlak is niet mogelijk.

Problemen bij het meten met behulp van een coördinatenmeetmachine

Wanneer het te meten gebied klein is, bijvoorbeeld 1 mm2, is het uiterst moeilijk de vorm nauwkeurig te meten of een virtueel oppervlak te creëren met de taster. Het is ook moeilijk de nauwkeurige 3D-vorm te identificeren bij het meten van een klein gebied vanwege het kleine aantal meetpunten. Ook komt er veel werk kijken bij aanverwante taken, zoals het tabelleren van de meetgegevens en het vergelijken van de resultaten met de tekeningen.

Oplossing voor problemen bij het meten van lagers

Profielmeetsystemen brengen problemen met zich mee, zoals het feit dat het onmogelijk is om de volledige vorm te identificeren omdat de meting van driedimensionale voorwerpen en gebieden wordt uitgevoerd door middel van punt- of lijncontact, en de lage betrouwbaarheid van de meetwaarden. Om deze meetproblemen op te lossen, heeft KEYENCE de VR-Series 3D Optical Profilometer ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp vast zonder het aan te raken. Met dit instrument kan de gebruiker een heel oppervlak nauwkeurig meten in amper één seconde. Het systeem stelt automatisch het meetbereik en de voorwaarden in, waardoor nauwkeurige kwantitatieve metingen zonder afwijkingen tussen gebruikers worden gegarandeerd. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

Voordeel 1: Het hele oppervlak van de 3D-vorm wordt gemeten.

De meting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Strikte positionering of andere voorbereiding is niet vereist. Dit maakt het mogelijk om zeer nauwkeurige metingen te laten uitvoeren door bedieners die geen kennis of ervaring hebben op het gebied van meetinstrumenten.

In tegenstelling tot traditionele profielmeetsystemen, extraheert de VR-serie de kenmerken van het voorwerp op het platform en corrigeert automatisch de positie ervan. Dit maakt het ook voor een operator die niet bekend is met meten mogelijk om eenvoudig en direct metingen uit te voeren, zonder dat een gespecialiseerde operator voor meetwerk hoeft te worden aangesteld. De VR-serie kan ook een groot gebied meten tot 300 mm × 150 mm, waardoor het mogelijk is meerdere voorwerpen tegelijkertijd op het platform te meten.

Met de VR-serie kan zelfs een voorwerp met een complexe vorm, zoals een lager, nauwkeurig worden gemeten door het gewoon op het platform te plaatsen en op een knop te drukken.

Voordeel 2: Een grote verscheidenheid aan ondersteunende hulpmiddelen elimineert afwijkingen in de metingen

Loodrechte profiellijnen kunnen nauwkeurig worden getekend met behulp van hulpmiddelen op het pc-scherm op de gewenste locaties in de gescande 3D-vormgegevens, waardoor afwijkingen in de meetresultaten worden geëlimineerd.

De grote verscheidenheid aan ondersteunende hulpmiddelen maakt een eenvoudige instelling van de gewenste meetinhoud mogelijk. Door bijvoorbeeld het verticale basislijngereedschap te gebruiken, is het mogelijk om eenvoudig en nauwkeurig de meetlijn voor de buitendiameter van de lager te bepalen.

Naast de eenvoudige configuratie zorgen de ondersteunende hulpmiddelen ervoor dat het systeem zelfs door beginners eenvoudig kan worden bediend, waardoor ook operators die niet met meten vertrouwd zijn, vormen in amper één seconde nauwkeurig kunnen meten. Hierdoor kan het aantal monsters eenvoudig worden vergroot, niet alleen voor prototypes en proeven, maar ook voor het meten en inspecteren van producten.

Samenvatting: Uitgebreide verbetering van problemen en hogere efficiëntie voor het meten van lagervormen

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Zelfs moeilijke metingen, zoals van slijtage aan kogels, rollen en loopvlakken, kunnen in amper één seconde worden uitgevoerd. De VR-serie lost alle problemen op die zich voordoen bij conventionele meetinstrumenten.

- Omdat het volledige oppervlak contactloos kan worden vastgelegd, is het mogelijk doorsneden te meten waar een stylus niet bij kan. Zelfs kleine lagers kunnen eenvoudig en nauwkeurig worden gemeten.

- De grote verscheidenheid aan ondersteunende hulpmiddelen elimineert afwijkingen als gevolg van menselijke factoren, waardoor echte kwantitatieve metingen mogelijk worden.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.