Een methode voor het nauwkeurig en eenvoudig meten van afrondingen en rondingen

Afrondingen en rondingen zijn te zien op hoeken van verschillende onderdelen en producten. Dus waarom zijn deze hoeken afgerond? En hoe worden ze machinaal bewerkt? Door een binnenhoek af te ronden ontstaat er een afronding, terwijl er door een buitenhoek af te ronden een ronding ontstaat. Afrondingen en rondingen zijn driedimensionale vormen, waardoor ze moeilijk te meten zijn.

Deze pagina legt uit hoe afrondingen en rondingen worden bewerkt en geeft in formatie over hun notatie in tekeningen en hun relatie met kracht. Er volgt ook een introductie over meetproblemen en een oplossing voor deze problemen.

- Afrondingen en rondingen

- Hoe afrondingen en rondingen worden bewerkt en hun notatie in tekeningen

- Relatie tussen afrondingen en kracht

- Meetproblemen

- Oplossingen voor het meten van afrondingen en rondingen

- Samenvatting: Afrondingen en rondingen meten met meer efficiëntie

Afrondingen en rondingen

Afrondingen en rondingen zijn hoeken met afgeronde vormen. De hoeken van planken en kanthout worden voornamelijk afgerond om de stevigheid en veiligheid te verbeteren. Oppervlakken kunnen afrondingen of rondingen hebben om de bruikbaarheid, het aanraakgevoel en het ontwerp te verbeteren. Deze oppervlakken worden afgeronde oppervlakken genoemd.

Hoe afrondingen en rondingen worden bewerkt en hun notatie in tekeningen

Afgeschuinde of geponste randen zijn scherp door de bramen en andere factoren, en ze moeten voorzichtig worden behandeld. Een proces om scherpe stukken van deze randen te verwijderen, wordt ontbramen genoemd, en het proces om deze randen tijdens het ontbramen af te ronden, wordt afronding genoemd. Afrondingen en rondingen worden beschreven met een letter R op tekeningen, die de te snijden straal aangeeft.

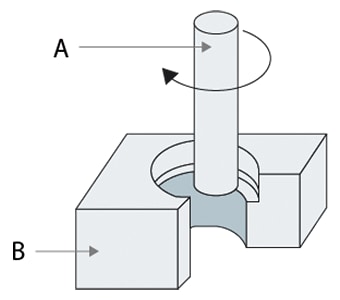

Hoekafronding (afrondingen)

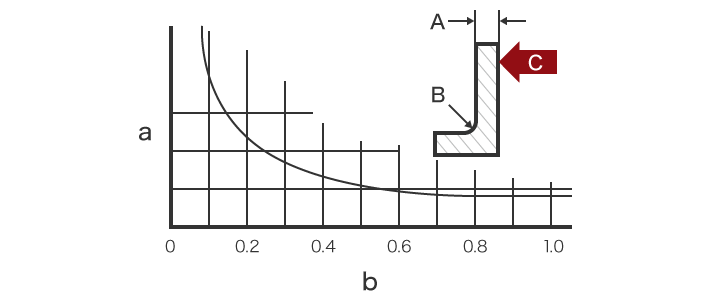

De belangrijkste gereedschappen die worden gebruikt om hoeken af te ronden, zijn vingerfrezen en kantensnijders. Bij handmatige bewerkingen worden er gereedschappen zoals vijlen en schuurbanden gebruikt. Kleine afrondingen of rondingen met een straal van minder dan 1 mm kunnen worden bewerkt door slijpen, machinale bewerkingen met elektrische ontlading of door draadsnijden. In tegenstelling tot afschuinen waarbij een hoek onder een hoek wordt afgesneden, moeten afrondingen en rondingen in een boog worden gesneden. Dit vereist speciaal gereedschap en een programmering wanneer er een numerieke besturingsbewerking wordt gebruikt.

- Voorbeeld van een afrondingsbewerking met een vingerfrees

-

-

- A

- Vingerfrees

- B

- Onderdeel

-

-

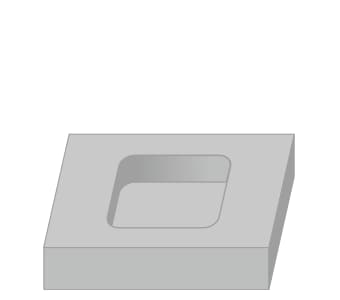

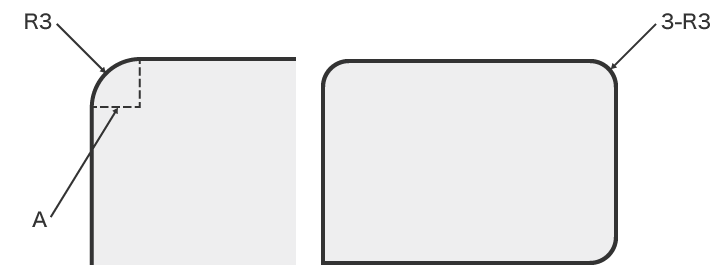

Notatie van afrondingen en rondingen in tekeningen

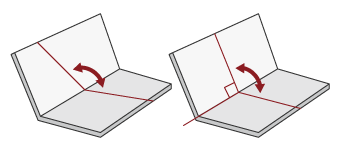

Afrondingen en rondingen worden in tekeningen aangegeven door een combinatie van de letter R en een cijfer, bijvoorbeeld R5 of R10. Deze R geeft meestal de radius van afgeronde randen aan. Het getal naast de R is de afrondingsstraal in eenheden van mm. Met andere woorden, het geeft de radius (lengte) van de boog aan bij het maken van een ronding door de hoek af te snijden. De volgende afbeelding toont een voorbeeld van de tekeningnotatie "R3" en de bijbehorende bewerkingsinhoud.

Wanneer een onderdeel meer dan één afronding of ronding heeft, wordt dit vaak aangeduid als "aantal hoeken-R3". Een rechthoek met drie afgeronde hoeken wordt aangeduid als "3-R3".

- A

- Straal van 3 mm

Relatie tussen afrondingen en kracht

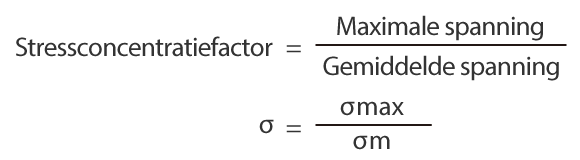

De sterkte kan worden verbeterd door een geschikte afronding te maken aan de basis van een L- of T-vormig onderdeel. De sterkte van de volgende uitkragende ligger kan bijvoorbeeld worden verbeterd door een afronding aan de basis te maken. Zonder een afronding aan de basis zullen de belastingen in de hoek worden geconcentreerd. Het fenomeen waarbij belastingen worden geconcentreerd in de basis van deze uitkragende ligger wordt spanningsconcentratie genoemd en de mate van concentratie wordt de spanningsconcentratiefactor genoemd. De straal van de basishoek heeft de volgende relatie met de spanningsconcentratiefactor.

- A

- Dikte

- B

- Radius aan de basis

- C

- Belasting

- a

- Stressconcentratiefactor

- b

- Verhouding tussen de dikte en de radius

Zoals hierboven weergegeven, verspreidt de afronding aan de basis van de uitkragende ligger de belasting en verhoogt ze de sterkte.

Meetproblemen

Het is uitermate belangrijk om te controleren of de hoeken zijn bewerkt tot de gewenste afmetingen (binnen toleranties) en vormen. Afrondingen en rondingen zijn driedimensionale vormen en vereisen een kwantitatieve 3D-vormmeting met hoge nauwkeurigheid.

Er zijn echter verschillende problemen bij het meten met conventionele meetinstrumenten, zoals coördinatenmeetmachines, profielmeetsystemen, radiusmeters, CR-schuifmaten, CR-meetkalibers en radiusmeetinstrumenten. Zo komt er een hoge moeilijkheidsgraad aan te pas om de 3D-vormen nauwkeurig te meten, waardoor er variaties in de gemeten waarden ontstaat.

Meetproblemen - CMM

Typische coördinatenmeetmachines meten vormen door een taster over het oppervlak te "scannen" om de vorm te traceren en te meten. Tijdens het tasten worden er meerdere punten gemeten tegen een bepaalde helling.

Deze methode ondervindt doorgaans de volgende problemen:

- Het is buitengewoon moeilijk om de sonde of stylus langs de gewenste lijn te volgen, zoals een rechte lijn in het midden van een cilinder, een rechte lijn in een bocht of een lijn die door het middelpunt van een cirkel gaat. Als een afronding of ronding een brede middelpuntshoek heeft, wordt zelfs een kleine meetfout enorm uitvergroot omdat de hele cirkel wordt berekend op basis van een korte boog. Dergelijke verschillen in de meetlocatie kunnen leiden tot variaties in de gemeten waarden.

- Zelfs een kleine stylus heeft een diameter van ongeveer 2 mm. Bij het meten van een 3D-vorm met een kleine radius kan de stylus mogelijk geen contact maken met het meetpunt. Omdat de meetnauwkeurigheid evenredig is met het aantal meetpunten of -lijnen, moeten er bovendien veel punten of lijnen worden gemeten.

Op deze manier brengt het meten met een coördinatenmeetmachine aanzienlijke problemen met zich mee, waaronder het feit dat niet alle bedieners op de werkplek nauwkeurig vormen kunnen meten, de aanwezigheid van onderdelen die helemaal niet kunnen worden gemeten en beperkte locaties waar de machine kan worden geïnstalleerd.

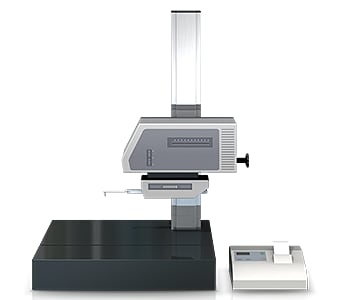

Meetproblemen - Profielmeter

Een profielmeetsysteem moet een nauwkeurige meetlijn trekken loodrecht op de afronding of ronde hoekvorm.

Profielmeters ondervinden de volgende problemen:

- Meten is tijdrovend, inclusief de tijd die nodig is om het voorwerp vast te zetten en waterpas te plaatsen.

- De stylus van een profielmeetsysteem beweegt op en neer in een boog gecentreerd op het draaipunt van de stylusarm, en de punt van de stylus beweegt ook in de richting van de X-as. Dit levert fouten op in de gegevens op de X-as.

- De gewenste lijn volgen met de stylus is buitengewoon moeilijk werk, en zelfs een kleine verschuiving van de stylus veroorzaakt een fout in de gemeten waarden.

Meetproblemen - Handgereedschap

gemeten worden met een schuifmaat.

Handgereedschappen, zoals radiusmeters en CR-schuifmaten, zijn erg handig om te meten. Er zijn echter meerdere oorzaken die kunnen leiden tot meetfouten of variaties in de meetgegevens.

Met schuifmaten of een meter verschillen de meetomstandigheden, zoals de contactkracht (meetkracht) bij het met de hand meten van elk punt en de selectie van de gemeten punten, afhankelijk van de gebruiker. Dit resulteert in afwijkingen in de meetwaarden en maakt het moeilijk om kwantitatieve metingen te verkrijgen. Vormen zoals dunne vinnen en bladen kunnen ook niet worden gemeten.

Oplossingen voor het meten van afrondingen en rondingen

Als we de problemen van conventionele meetinstrumenten onder de loep nemen, blijkt dat er een bepaald punt is dat alle problemen gemeen hebben. Dit is het meten van een driedimensionaal voorwerp of gebied door middel van punt- en lijncontact.

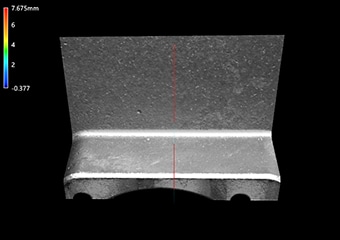

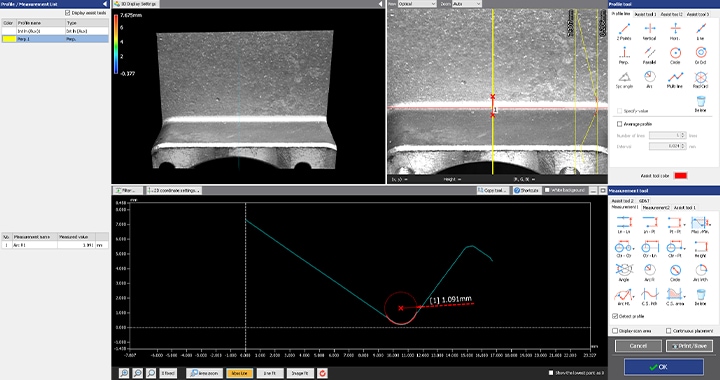

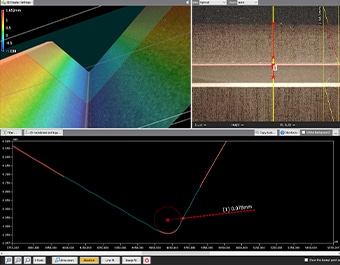

Om deze meetproblemen op te lossen, heeft KEYENCE de 3D Optical Profilometer VR Series ontwikkeld. De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp vast zonder het aan te raken. Een 3D-scan van het voorwerp op het platform kan in amper één seconde worden voltooid, voor een zeer nauwkeurige meting van de 3D-vorm. De VR-serie is in staat tot onmiddellijke en kwantitatieve metingen zonder fouten in de meetresultaten. Hieronder worden er enkele specifieke voorbeelden van de voordelen toegelicht.

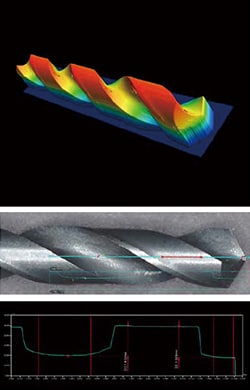

Voordeel 1: Geschikt voor het meten van verzonken gebieden

De VR-serie kan gebieden meten waar een sonde of stylus niet kan komen. Met een meetinstrument van het contacttype is het moeilijk om objecten te meten waar de helling klein is en er uitsparingen zijn, zoals mesgereedschappen en koelribben. De VR-serie kan tegelijkertijd ook de vorm van dwarsdoorsnedes meten.

De VR-serie kan afrondingen, rondingen en hun hoogte meten door het werkstuk virtueel te snijden. De vorm van werkstukken kunnen in korte tijd worden geanalyseerd door gebruik te maken van de analysesjablonen waarmee gebruikers de meetitems vooraf kunnen registreren. Dit maakt het mogelijk om snel metingen uit te voeren die voorheen veel tijd in beslag namen of niet mogelijk waren.

Voordeel 2: Geen bevestiging nodig.

De meting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken.

In tegenstelling tot conventionele meetinstrumenten, extraheert de VR-serie de kenmerken van het object dat op het platform is geplaatst en corrigeert het automatisch de positie ervan. De strikte positionering die voorheen veel tijd en moeite vergde, is niet meer nodig. Dit maakt het ook voor een onervaren bediener mogelijk eenvoudig en onmiddellijk metingen uit te voeren, en elimineert de noodzaak een gespecialiseerde bediener voor meetwerk aan te stellen.

Voordeel 3: Geen meetafwijkingen

De VR-serie kan automatisch profiellijnen tekenen loodrecht op de afronding of ronding. Dit elimineert afwijkingen in de meetresultaten en zorgt ervoor dat verschillende bedieners dezelfde meetresultaten krijgen.

Nadat een werkstuk is gescand, kan het profiel (dwarsdoorsnede) ook worden gemeten op locaties die verschillen van de locaties die bij eerdere metingen zijn gebruikt. Dit elimineert de noodzaak om hetzelfde voorwerp opnieuw in te stellen en te meten. Dit maakt ook vergelijkingen met gegevens uit het verleden mogelijk om de verschillen in vorm te controleren wanneer een werkstuk dezelfde vorm zou moeten hebben, maar in een andere partij is vervaardigd met verschillende materialen en onder verschillende verwerkingsomstandigheden.

Samenvatting: Afrondingen en rondingen meten met meer efficiëntie

De VR-serie lost de problemen op waarmee conventionele meetinstrumenten worden geconfronteerd door onmiddellijk en nauwkeurig 3D-vormen van objecten te meten met een snelle, contactloze 3D-scanning.

- Geen meetvariaties tussen verschillende bedieners.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.