Breukpatronen op metalen breukvlakken en oplossingen voor problemen bij de analyse van metallurgische fouten

Metaalhoudende materialen, die in tal van producten worden gebruikt, gaan ooit kapot door het gebruik of door de omgeving. De oorzaken van breuken kunnen alleen worden vastgesteld na waarneming van metaalhoudende materialen en een nauwkeurige analyse van de breukvlakken (fractografie).

In de auto-industrie, de lucht- en ruimtevaartindustrie en andere industrieën waar veiligheid belangrijk is, is de kwaliteit van de materialen het basisconcept voor het waarborgen en verbeteren van de kwaliteit van producten.

In dit gedeelte wordt een overzicht gegeven van de methoden voor het analyseren van metallurgische fouten en van de kenmerken van breukpatronen en breukvlakken. In dit gedeelte worden ook voorbeelden gegeven voor het oplossen van problemen tijden het analyseren van metallurgische fouten met een 4K digitale microscoop.

- Oorzaken van breuken blootgelegd door metalen breukvlakken

- Typen fractografie

- Breukpatronen van metaalhoudende materialen

- Problemen bij de analyse van metallurgische fouten en de oplossingen voor die problemen

- De analyse van metallurgische fouten geavanceerder en efficiënter maken

Oorzaken van breuken blootgelegd door metalen breukvlakken

Metaalhoudende materialen, zoals staal, koper en aluminiumlegeringen, worden in allerlei producten gebruikt, van huishoudelijke apparaten en speelgoed tot infrastructuurvoorzieningen en apparatuur.

De laatste tijd worden met name hoogwaardige nieuwe materialen actief onderzocht, vooral in de auto-, lucht- en ruimtevaartindustrie. Deze onderzoeken zijn hard nodig vanwege de noodzaak om de afmetingen en het gewicht te verminderen en tegelijkertijd de stijfheid van dergelijke materialen te verbeteren met het oog op energiebesparing en verlaging van de productie- en verwerkingskosten. Een breuk in metaalhoudende materialen van bijvoorbeeld auto's, vliegtuigen, schepen, treinwagons en bemande ruimteschepen kan mensenlevens in gevaar brengen, zodat een strikte materiaalkeuze en nauwgezette veiligheidsontwerpen op basis van sterkteberekening onontbeerlijk zijn.

Bij de keuze van metaalhoudende materialen worden verschillende materiaaltests van de belasting van dergelijke materialen uitgevoerd.

De volgende tests kunnen worden gebruikt.

- Mechanische tests:

- Spanningstests, buigtests, compressietests, schuurtests, kruiptests, slijtagetests, enzovoort.

- Hardheidstests:

- Inkepingshardheidstests, dynamische hardheidstests

- Chemische tests:

- Corrosietests

Via deze materiaaltests of structuurwaarnemingen (fractografie) van oppervlakken van metaalhoudende materialen die door gebruik zijn gebroken nadat die als producten op de markt zijn gebracht, moeten de oorzaken van breuk en de basiseigenschappen van materialen worden onderzocht om materialen te kunnen evalueren, selecteren of verbeteren.

Typen fractografie

Met fractografie wordt door waarnemen van structuren onderzocht hoe metaalhoudende materialen zijn gebroken (breukpatroon van het oppervlak of breukvorm) om de primaire oorzaken in te schatten, rekening houdend met diverse aspecten zoals materialen, productiemethoden, vormen, en gebruiksomstandigheden. Van de verschillende methoden voor het waarnemen van de structuur van breukvlakken zijn de volgende fractografische methoden voor metaalhoudende materialen de belangrijkste methoden.

Macroscopische waarneming

Macroscopische waarneming is een analysemethode met het blote oog, een loep die weinig vergroot en een stereoscopische microscoop. Deze waarneming kan gemakkelijk worden uitgevoerd op de plaats waar een breuk is ontstaan en wordt gebruikt om bij benadering de oorzaken te onderscheiden op basis van het type breuk, de aanwezigheid van progressiesporen, enzovoort. Macroscopische waarneming is echter bij lange na niet voldoende om in detail te kunnen onderzoeken hoe een breuk is ontstaan.

Microscopische waarneming

Een microscopische waarneming is bedoeld voor het onderzoeken van microscopisch kleine kenmerken door de structuur van een breukvlak waar te nemen met bijvoorbeeld een optische microscoop of een elektronenscanmicroscoop (SEM's). Door zo waar te nemen, kunt u de vorm van breuken in detail onderzoeken door verschillende kenmerken van een breukvlak vast te leggen, zoals putjes en gestreepte patronen.

Breukpatronen van metaalhoudende materialen

Breukpatronen (breukvormen) worden onderverdeeld in vervormbare (plasticiteit) breuken, breuken door broosheid, breuken door materiaalmoeheid en breuken door de omgeving. Voor elk patroon kunt u de kenmerken van een breukvlak bekijken door macroscopisch en microscopisch waar te nemen om de oorzaak van de breuk te onderzoeken. Het overzicht van elk breukpatroon en de samenvatting van het breukvlak ervan worden hieronder beschreven.

Vervormbare (plasticiteit) breuk

Een vervormbare (plasticiteit) breuk is een breukpatroon dat voorkomt in veel metalen door een aanzienlijke grote vervorming, zoals uittrekken en insnoering tot aan het ontstaan van de breuk. Door de structuur waar te nemen, kunt u de volgende kenmerken en gedetailleerde breukpatronen bekijken.

- Kenmerken van breukvlakken

-

- Macroscopische waarneming:

- Schuifrand (breuk door schuifspanning, eindpunt van breuk), dof grijswit

- Microscopische waarneming:

- Isometrisch deukje (trekbreuk), uitgerekt deukje (breuk door schuifspanning), gebogen streeppatroon (glijvlakbreuk)

Breuk door broosheid:

Een breuk door broosheid is een breukpatroon waarbij de scheurvorming zich snel heeft uitgebreid, terwijl er weinig plastische vervorming optreedt. Wanneer de breuk groter wordt, vervormt de kunststof rond het breukvlak zich niet. Metaal kan bij normaal gebruik door broosheid breken. In veel gevallen bestaat het breukvlak uit scheurachtige breukvlakken, die zich voordoen bij warmtebehandeld staal en bij het gewone constructiestaal in extreem koude omgevingen.

- Kenmerken van breukvlakken

-

- Macroscopische waarneming:

- Zilverwitte glanzende reflectie, chevronpatroon (snelle transgranulaire breuk), radiaal zich verspreidende scheuren

- Microscopische waarneming:

- Scheurachtige breukvlakken, rivierpatroon, granulaire breuk, gecompliceerde breuk

Breuk door materiaalmoeheid

Een breuk door materiaalmoeheid is een breukpatroon waarbij de scheurvorming zich langzaam uitbreidt onder een herhaalde belasting. Naar zeggen kan meer dan 70% van de breukpatronen in metaalhoudende structuren onder dit patroon worden gerangschikt.

Aan het gebroken materiaal is niet te zien dat de oorzaak uittrekken of insnoering is, zoals bij brosse breuken, maar bij microscopische waarneming is echter een aanzienlijke plastische vervorming te zien.

Het breukvlak is over het algemeen glad, vergeleken met de oppervlakken van andere breukpatronen, en progressiesporen (conchoïdale patronen) worden waargenomen als een macroscopisch kenmerk. Aan de vorm van deze progressiesporen kunt u zien waar de breuk is begonnen en in welke richting de scheur loopt.

Bij microscopische waarnemingen wordt vaak een gestreept patroon waargenomen dat striatie wordt genoemd. Dit streepjespatroon staat haaks op de richting waarin de scheur is verder gegaan en komt naar verluidt gemakkelijk voor bij aluminium- en koperlegeringen maar echter niet bij ijzerlegeringen.

- Kenmerken van breukvlakken

-

- Macroscopische waarneming:

- Progressiesporen (conchoïdale patronen), streepjessporen (verscheidene punten van spanningsconcentratie), vissenoog (beginpunt van breuk), radiaal verspreidende scheuren

- Microscopische waarneming:

- Striatie (overeenkomend met de spanningscyclus), striatie-achtig patroon (niet overeenkomend met de spanningscyclus), secundaire scheuren, wrijfsporen of breuken zonder kenmerken

Breuk door de omgeving

Een breuk door de omgeving is een breukpatroon waarbij scheurvorming optreedt door corrosieve omgeving. Een dergelijke breuk kan ook ontstaan door een uiterst kleine uitwendige spanning.

Voorbeelden van breuken door de omgeving zijn waterstofbrosheid en spanningscorrosie.

- Waterstofbrosheid

- Waterstofbrosheid wordt ook wel vertraagde breuk genoemd en wordt vaak waargenomen op staal. Dit verschijnsel (verbrossing) wordt veroorzaakt doordat waterstof in materialen binnendringt. Dit binnendringen wordt doorgaans waargenomen bij de productie van materialen, zoals lassen en galvaniseren, en bij corrosievorming in de gebruiksomgeving.

- Scheurvorming door spanningscorrosie

- Deze breukvorming treedt vaak op bij ongelukken waarbij het materiaal van roestvrij austenitisch staal is gemaakt. Transgranulaire breuken komen met name voor in gebruiksomgevingen met C1-ionen. Anderzijds komen breuken bij de korrelgrens voor in andere materialen dan roestvrij staal, zoals zuiver koper, messing en aluminiumlegeringen.

- Kenmerken van breukvlakken

-

- Waterstofbrosheid

-

- Macroscopische analyse

- Zilverwitte glanzende reflectie

- Microscopische analyse

- Korrelige breuk, haarspoor

- Scheurvorming door spanningscorrosie

-

- Macroscopische analyse

- Gedeeltelijke reflectie, roest/verkleuring

- Microscopische analyse

- Korrelige breuk, verenpatroon

- Breuk door hoge temperatuur

-

- Macroscopische analyse

- —

- Microscopische analyse

- Korrelige breuk, deukje, inzinking

Problemen bij de analyse van metallurgische fouten en de oplossingen voor die problemen

Zoals hierboven wordt beschreven, kunnen door breukvlakken niet alleen macroscopisch maar ook microscopisch waar te nemen, breukpatronen fijnmaziger worden onderzocht om inzicht te krijgen in de oorzaken en omstandigheden van breuken.

U kunt diverse breukpatronen met high-definition beelden vastleggen voor een betrouwbaardere fractografie door gebruik te maken van onze 4K digitale microscoop die is gebaseerd op ultramoderne optische technologie, een beeldsensor (CMOS) en beeldverwerkingstechnologie.

In dit gedeelte worden voorbeelden gegeven van metallurgische foutenanalyses met de ultra-high-definition 4K digitale microscoop uit de VHX-reeks van KEYENCE.

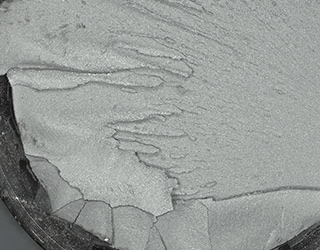

Glans van een metalen breukvlak verwijderen

Met de 4K digitale microscoop uit de VHX-reeks

De functie voor glansverwijdering kan onnodige reflecties onderdrukken, zodat u zelfs minuscule barstjes op een metalen breukvlak haatscherp kunt vastleggen.

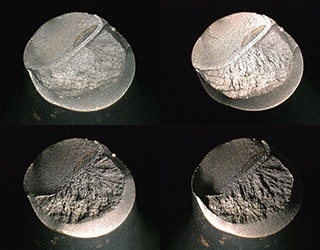

Volledig scherpstellen op het gehele doel, zelfs bij ongelijke metalen breukvlakken

Met de 4K digitale microscoop uit de VHX-reeks

Met de functie voor real-time dieptesamenstelling kan een volledig metalen breukvlak haarscherp in beeld worden gebracht. Deze functie zorgt er niet alleen voor dat u sneller herhaaldelijk kunt scherpstellen, maar ook dat u een groot aantal samengestelde kenmerken die op een breukvlak kunnen voorkomen, kunt waarnemen en evalueren.

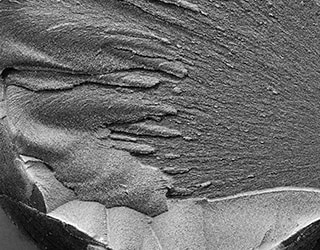

Details analyseren ongeacht hoek en schaduw

Met de 4K digitale microscoop uit de VHX-reeks

Met de multiverlichtingsfunctie waarmee met slechts één druk op de knop automatisch omnidirectionele verlichtingsgegevens worden vastgelegd, kunt u het beeld selecteren dat het meest geschikt is voor het waarnemen van structuren.

Zelfs nadat u vastgelegde beelden hebt geselecteerd of geëxporteerd, worden de beeldgegevens met elke verlichtingsconditie alsnog op uw PC opgeslagen. Er kan ook met enkele muishandelingen heel eenvoudig een beeld met verschillende verlichtingscondities worden geladen.

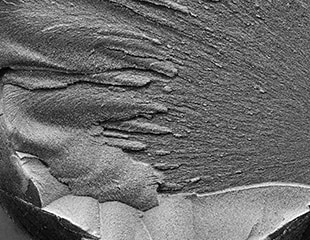

Heldere waarneming, zelfs van minuscule vormen van subtiele patronen

Met de 4K digitale microscoop uit de VHX-reeks

Met de Optical Shadow Effect-modus, een nieuwe waarnemingsmethode met een speciaal ontworpen lens met hoge resolutie, een 4K CMOS-beeldsensor en verlichting, kan contrast van een beeld dat onder verschillende verlichtingscondities is gemaakt, worden geanalyseerd.

Met deze methode kunnen subtiele en minuscule onregelmatigheden op een metalen breukvlak haarscherp worden waargenomen. De informatie over die onregelmatigheden kan ook in diverse kleuren worden weergegeven door een beeld met kleurgegevens in de Optical Shadow Effect-modus samen te stellen.

De analyse van metallurgische fouten geavanceerder en efficiënter maken

Zoals hierboven wordt uitgelegd, kunnen er met de 4K digitale microscoop uit de VHX-reeks heel eenvoudig metalen breukvlakken worden waargenomen.

Met de VHX-reeks kunnen er sneller metallurgische foutenanalyse worden uitgevoerd en kunt u de snelheid van de cyclus voor het verbeteren van de kwaliteit en de R&D verhogen. Bovendien kunnen met de VHX-reeks beeldgegevens worden bewaard waarin de kenmerken van breukvlakken in metaal nauwkeurig zijn vastgelegd, zodat u probleemloos materialen kunt selecteren en op basis van trends en vergelijkingen uit het verleden kunt verbeteren.

De VHX-reeks is voorzien van een groot aantal geavanceerde functies en kan daardoor een krachtig hulpmiddel zijn voor een efficiëntere fractografie en structuurwaarneming die nodig zijn om toonaangevend te worden op het gebied van R&D. Klik voor meer informatie op de onderstaande knop om te catalogus te downloaden. Klik voor vragen op de andere onderstaande knop of neem contact op met KEYENCE.