Optische Messtechnik / Messtaster

Messung der Dimensionen

Messung des Rundlaufs

2D/ 3D Profilmessung

Inline- vs. Offline-Messungen

Wichtige Punkte im Überblick

- Inline-Messung ermöglicht eine voll automatisierte Prüfung in der Fertigung und reduziert den Ausschuss.

- Die Offline-Messung ermöglicht detaillierte Stichproben, deren Ergebnis von der Qualifikation des Bedieners abhängt.

- Die richtige Wahl hängt von Messaufgabe, Genauigkeit, Zuführung, Umgebungsbedingungen und Taktzeit ab.

- Die Kombination beider Verfahren optimiert die Qualitätssicherung, die Prozesssteuerung sowie die Kostenreduktion.

Inline- und Offline-Messungen bezeichnen unterschiedliche Messmethoden. Die Inline-Messung wird auch als „automatische Messung“ bezeichnet, während die Offline-Messung auch als „manuelle Messung“ bekannt ist. Der wesentliche Unterschied besteht darin, ob die Messungen als Teil der Fertigungslinie (inline) oder getrennt von der Linie (offline) durchgeführt werden.

Inline-Messung

Ein typisches Beispiel für eine Inline-Messung ist ein Sensor, der entlang einer Fertigungslinie installiert ist, um die durchlaufenden Bauteile kontinuierlich zu überwachen. Die Integration der folgenden Schritte in eine Fertigungslinie ermöglicht die automatische Prüfung von seriengefertigten Bauteilen:

- Erfassung von Geometrien und Maßen mit Toleranzbereichen zur Bewertung der Produktkonformität.

- Erfassen der Messwerte, sobald ein Prüfobjekt unter dem Sensor hindurchläuft.

- Automatische Bewertung der Konformität (i.O. / n.i.O.).

- Ausgabe eines n.i.O.-Signals (nicht in Ordnung) zur Ausschleusung, falls ein Bauteil als fehlerhaft erkannt wird.

Merkmale einer Inline-Messung

Ein Sensor, der entlang einer Fertigungslinie montiert ist, um die darunter durchlaufenden Bauteile ständig zu überwachen, ist ein klassisches Beispiel für die Inline-Messung. Die Einbindung der oben genannten Schritte in eine Fertigungslinie ermöglicht die automatische Prüfung von Serienbauteilen.

Offline-Messverfahren und typische Funktionen

Bei der Offline-Messung erfolgt die Datenerfassung durch die manuelle Bedienung des Messsystems, um Messungen an frei wählbaren Messpunkten durchzuführen.

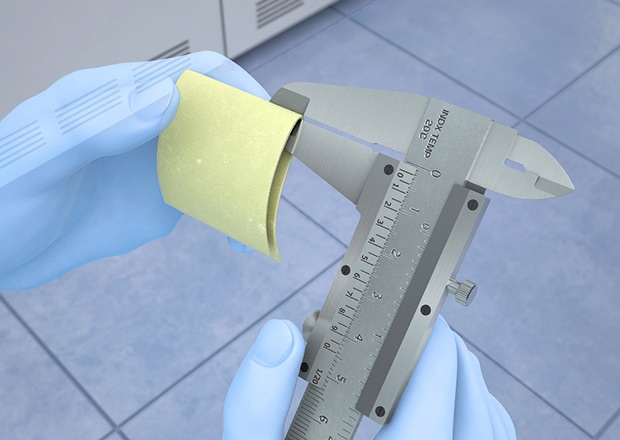

Obwohl klassische Handmessmittel wie Messschieber eine Messung an beliebigen Stellen ermöglichen, unterliegen die Messergebnisse oft Schwankungen, die von der Erfahrung und Qualifikation des jeweiligen Anwenders abhängen. Mangels kontinuierlicher Überwachung lassen sich aus Stichprobendaten keine eindeutigen Rückschlüsse auf den Zeitpunkt ableiten, ab dem fehlerhafte Produkte entstanden sind. Um dennoch eine hohe Aussagekraft der OfflineMessungen sicherzustellen, spielt die präzise Definition der Prüfintervalle eine entscheidende Rolle. Optimal gewählte Intervalle erhöhen nicht nur die Messgenauigkeit, sondern verbessern auch die Prozesssicherheit und reduzieren das Risiko unentdeckter Qualitätsabweichungen.

Relevanz von Inline- und Offline-Messverfahren für Fertigungsprozesse und Qualitätskontrolle

In der modernen Fertigung und Qualitätskontrolle sind Inline- und Offline-Messungen unverzichtbar. Sie sind der Schlüssel zur Einhaltung höchster Qualitätsstandards und zur Sicherstellung effizienter Produktionsabläufe. Folgende Punkte verdeutlichen ihre Wichtigkeit:

- Qualitätssicherung

- Sowohl Inline- als auch Offline-Messungen sind für die Qualitätssicherung unverzichtbar. Sie ermöglichen es Herstellern sicherzustellen, dass ihre Produkte alle Spezifikationen und gesetzlichen Anforderungen erfüllen, bevor sie auf den Markt gelangen.

- Prozessoptimierung

- Durch die frühzeitige Erkennung von Abweichungen und Fehlern im Produktionsprozess, ermöglichen Inline-Messsysteme sofortige Korrekturmaßnahmen. Dies optimiert den Fertigungsprozess und minimiert Ausschuss, Nacharbeitskosten und Maschinen Stillstand. Im Gegenzug liefern Offline-Messungen detaillierte Einblicke in die Produktqualität nach Abschluss des Produktionszyklus. Die gewonnenen Daten können für eine weiterführende Prozessoptimierung genutzt werden.

- Kostenreduzierung

- Der gezielte Einsatz unterschiedlicher Messverfahren und Messtechnologien kann die Kosten für Ausschuss, Nacharbeit und Gewährleistungsfälle deutlich senken. Durch die frühzeitige Erkennung von Abweichungen während der laufenden Produktion (Inline-Messung) oder die Sicherstellung der Produktqualität am Ende des Fertigungsprozesses (Offline-Messung) lassen sich Ressourcen effizienter nutzen und Kosten nachhaltig reduzieren.

- Kundenzufriedenheit

- Eine gleichbleibend hohe Produktqualität, unterstützt durch Inline- und Offline-Messungen, trägt maßgeblich zur Kundenzufriedenheit, zum Vertrauen und zur langfristigen Kundenbindung bei. Die konsequente Anwendung dieser Messverfahren ermöglicht eine hohe Prozess- und Produktkonstanz und stellt damit eine direkte Verbindung zwischen stabilen Fertigungsprozessen und der Zufriedenheit der Kunden her.

- Compliance

- In vielen Industriezweigen unterliegen Fertigungsprozesse strengen Normen, gesetzlichen Vorgaben und regulatorischen Anforderungen hinsichtlich Produktqualität und Produktsicherheit. Inline- und Offline-Messsysteme tragen wesentlich dazu bei, diese Anforderungen zuverlässig einzuhalten und helfen dabei, kostenintensive Sanktionen, Rückrufaktionen oder Haftungsrisiken zu vermeiden.

Beispiele für die Inline-Messung

Inline-Messsysteme finden in den verschiedensten Branchen Anwendung, um Merkmale wie Maßhaltigkeit, Position oder die An-/Abwesenheit von Produkten während der Fertigung oder Montage automatisch zu prüfen.

Zu den typischen Messanwendungen gehören:

- Messen der Abmessungen von Leiterrahmen

- Prüfung von Wellendurchmessern und Erkennung von Fremdpartikeln

- Vermessung von Nadelspitzen

- Kontrolle von Rundlauf und Werkzeuglage

- Messen des Außendurchmessers von Batterien an mehreren Stellen

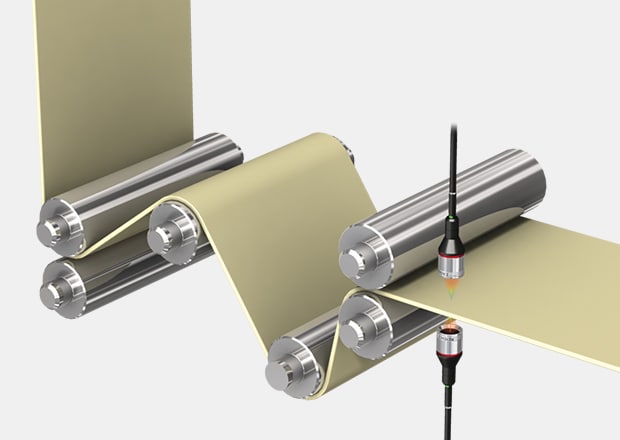

- Dickenmessung nach dem Walz- oder Pressprozess

Wie bereits beschrieben, ermöglichen Inline-Messsysteme die frühzeitige Erkennung von Abweichungen und Fehlern direkt im laufenden Produktionsprozess. Auf diese Weise wird verhindert, dass fehlerhafte Produkte in nachgelagerte Fertigungsschritte gelangen. Gleichzeitig liefern Inline-Messungen wertvolle Hinweise auf mögliche Prozessabweichungen, die ein sofortiges Eingreifen oder vorbeugende Wartungsmaßnahmen erforderlich machen können.

Beispiele für die Offline-Messung

Offline-Messungen werden stärker mit der Qualitätskontrolle als mit der Qualitätssicherung in Verbindung gebracht, da sie auf der Vermessung fertiggestellter Produkte basieren. Ein typisches Beispiel ist die Dickenmessung einer Charge Metallbleche mit einem Mikrometer oder die Überprüfung des Rohrdurchmessers von Kunststoffleitungen mit Messschiebern nach der Produktion, um sicherzustellen, dass die Endprodukte den vorgesehenen Konstruktions- und Designvorgaben entsprechen.

Vorteile von Inline-Messungen gegenüber Offline-Messungen

Inline-Messungen bieten entscheidende Vorteile gegenüber Offline-Messungen, insbesondere im Hinblick auf die Effizienz und die Fähigkeit, Qualitätskontrollprozesse zu verbessern.

Zu diesen Vorteilen gehören:

- Gesteigerte Prüfeffizienz

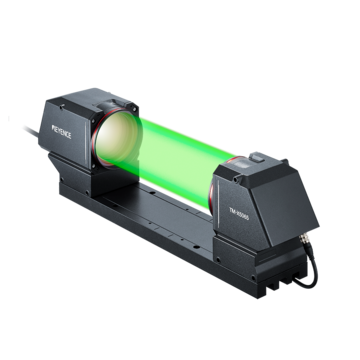

- Die Installation von Inline-Inspektionssensoren, wie der Modellreihe TM-X5000 von KEYENCE, ermöglicht eine 100%-Prüfung direkt in der Linie und verkürzt gleichzeitig die benötigte Messzeit erheblich. Dies schließt auch Messungen neben der Linie ein und steigert die Effizienz des gesamten Inspektionsprozesses.

- Reduzierung von Bedie hlern nerfe

- Offline-Messungen erfordern in der Regel den Einsatz manueller Messmittel wie Mikrometer oder Messschieber durch den Bediener. Dabei können bedienerabhängige Fehler zu Messwertschwankungen und unzuverlässigen Ergebnissen führen. Inline-Messungen schließen den Einfluss des Anwenders vollständig aus und liefern gleichbleibend präzise Messergebnisse mit hoher Wiederholgenauigkeit.

- Vermeidung von Beschädigungen an Prüfobjekten

- Ein entscheidender Vorteil von Inline-Messsystemen wie der Modellreihe TM-X5000 oder LS-9000 von KEYENCE ist das berührungslose Messprinzip. Die Sensoren erfassen das Messobjekt ohne physischen Kontakt, wodurch eine Beeinträchtigung oder Beschädigung des Produkts ausgeschlossen ist.

Möchten Sie Ihre Inspektionsprozesse mit modernster Inline-Messtechnik optimieren?

Kontaktieren Sie KEYENCE noch heute, um mehr über die Modellreihen TM-X5000- oder LS-9000 zu erfahren und wie diese Systeme Ihre Fertigungslinie effizienter, präziser und zuverlässiger gestalten können.

Verwandte Produkte

Anwendungen

Messung der Dimensionen

- Dicken- und Breitenmessung

- Messung der Höhe- und des Höhenunterschieds

- Messung des Innen- und Außendurchmessers

- Kantenmessung

![Automatisierte Messungen und Prüfungen [Stecker/Kabelbäume/Kabel]](/dede/img/asset/AS_118503_L.jpg)