Optische Messtechnik / Messtaster

Messung der Dimensionen

Messung des Rundlaufs

2D/ 3D Profilmessung

Systematische und zufällige Messfehler: Was tun?

Systematische, zufällige und grobe Messfehler: Wie entstehen sie und welche Auswirkungen haben sie auf die Messergebnisse?

Wir verraten, wie Sie mit Messfehlern umgehen und stellen Ihnen bewährte Strategien vor, um die Fehlerquote zu minimieren bzw. Messfehler ganz zu vermeiden.

Was sind systematische und zufällige Messfehler?

Als systematischer oder zufälliger Messfehler werden Unterschiede in den Messergebnissen (Messwerten) aufgrund systematischer oder zufälliger Faktoren bezeichnet.

Welche Arten von Messfehlern gibt es?

Messfehler im Ingenieurwesen und in der Fertigung werden grob in drei Kategorien unterteilt:

- systematische Messfehler,

- zufällige Messfehler und

- grobe Messfehler.

Systematische Messfehler

Systematische Messfehler sind die häufigste Art von Messfehlern in der Fertigung und Produktion. Es handelt sich um konsistente, vorhersehbare Fehler, die unter denselben Bedingungen und in dieselbe Richtung auftreten, da sie meist durch fehlerhafte Fertigungs- und Produktionsanlagen, Kalibrierungsprobleme oder vorhersehbare Faktoren im Messprozess verursacht werden.

Ein Beispiel hierfür ist eine Waage, die aufgrund einer fehlerhaften Kalibrierung konstant ein bestimmtes Gewicht falsch anzeigt – dies stellt einen systematischen Messfehler dar.

Zufällige Messfehler

Zufällige Messfehler sind hingegen tatsächlich zufällig und unvorhersehbar. Sie können durch eine Vielzahl externer Faktoren, wie Änderungen der Umgebungsbedingungen, oder durch die inhärente Variabilität im Messprozess selbst verursacht werden.

Grobe Messfehler

Grobe Messfehler sind, wie der Name schon sagt, Patzer oder Fehler im Messprozess, zum Beispiel Aufzeichnungsfehler oder eine falsche Einrichtung des Messgeräts. Diese Messfehler treten in der Regel selten und sporadisch auf und können durch sorgfältige Aufmerksamkeit für Details und die Einhaltung standardisierter Messverfahren deutlich reduziert werden.

Typische Ursachen von systematischen und zufälligen Messfehlern

Die Ursachen von Messfehlern lassen sich in drei allgemeine Kategorien unterteilen:

- Fehler durch das Messsystem

- Fehler durch den Anwender

- Fehler durch Umgebungsbedingungen

| Fehler | Fehlerursache |

|---|---|

| Fehler, verursacht durch das Messsystem |

|

| Fehler, verursacht durch den Anwender |

|

| Fehler, verursacht durch Umgebungsbedingungen |

|

Scroll

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Auswirkungen von systematischen und zufälligen Messfehlern

Die Auswirkungen von systematischen und zufälligen Messfehlern können von geringfügigen Ungenauigkeiten bis hin zu erheblichen Abweichungen reichen, die die Produktqualität beeinträchtigen oder Forschungsergebnisse ungültig machen können.

In präzisionskritischen Branchen wie der Pharmaindustrie, der Luft- und Raumfahrt sowie der Automobilindustrie können Messfehler schwerwiegende Sicherheitsfolgen haben – weshalb sie unbedingt minimiert werden müssen.

Herausforderungen im Umgang mit Messfehlern

Der Umgang mit Messfehlern ist eine fortlaufende Herausforderung und erfordert Wachsamkeit und Anpassungsfähigkeit. Zu den häufigsten Herausforderungen zählen:

- Diagnose systematischer Messfehler: Die Identifizierung und Korrektur der Ursache eines systematischen Fehlers ist oft komplex – insbesondere in komplexen Systemen mit mehreren Einflussfaktoren.

- Minderung zufälliger Messfehler: Da zufällige Fehler dem Messprozess inhärent sind, ist es entscheidend, ein statistisches Verständnis zu entwickeln, um Daten trotz Fehlern korrekt interpretieren zu können und so die Fehler zu minimieren.

- Aufrechterhaltung der Kalibrierung: Die Messinstrumente über längere Zeiträume hinweg korrekt kalibriert zu halten – insbesondere in wechselhaften oder anspruchsvollen Umgebungen – kann herausfordernd sein. Dennoch ist dies entscheidend für die Genauigkeit, weshalb vorbeugende Wartung und Kalibrierung oft sinnvoll sind.

So können Sie Messfehler beseitigen

Wenn ein Messfehler auftritt, ist es wichtig, die Ursache des Messfehlers gründlich zu untersuchen, bevor eine Gegenmaßnahme umgesetzt wird. Dies ist entscheidend für die Sicherstellung einer stabilen Produktqualität. Einige Möglichkeiten zur Beseitigung von Ursachen für Messfehler sind:

- Regelmäßige Kalibrierung: Die regelmäßige Kalibrierung gemäß den Herstellervorgaben stellt sicher, dass alle Messinstrumente wie vom Hersteller vorgesehen funktionieren.

- Standardisierung: Die Einführung standardisierter Messverfahren reduziert die Variabilität und damit das Potenzial für Messfehler.

- Schulung: Eine angemessene Schulung des Personals im korrekten Umgang mit Messungen, Messwerkzeugen und Messgeräten kann grobe Fehler minimieren.

- Gegenprüfung: Die Gegenprüfung bedeutet, dass kritische Messungen mit mehreren Methoden oder Instrumenten verifiziert werden, um die Wahrscheinlichkeit systematischer und grober Fehler zu verringern.

Systematische und grobe Messfehler können durch sorgfältige Planung, Kalibrierung und Standardisierung deutlich reduziert werden. Im Gegensatz zu systematischen Messfehlern können zufällige Messfehler nicht vollständig beseitigt werden. Allerdings lassen sie sich durch wiederholte Messungen, den Einsatz genauerer Messmethoden und die Anwendung statistischer Analysen reduzieren.

Fehler, die durch das Messsystem oder durch Umgebungsbedingungen verursacht werden, können durch die Identifizierung der Ursache und die Umsetzung geeigneter Gegenmaßnahmen beseitigt werden. Fehler, die vom Anwender verursacht werden, erfordern möglicherweise mittel- bis langfristige Gegenmaßnahmen wie die Überprüfung des Messprozesses und Mitarbeiterschulungen.

| Lösung | Details |

|---|---|

| Beseitigung systembedingter Messfehler |

|

| Anpassung der Beurteilungskriterien |

|

| Schaffung eines Systems zur Kompensation individueller Unterschiede |

|

Scroll

Systematische und zufällige Messfehler minimieren mit KEYENCE

KEYENCE – der weltweit führende Anbieter von Präzisionstechnologien – entwickelt und implementiert kontinuierlich innovative Lösungen, um systematische und zufällige Messfehler zu minimieren.

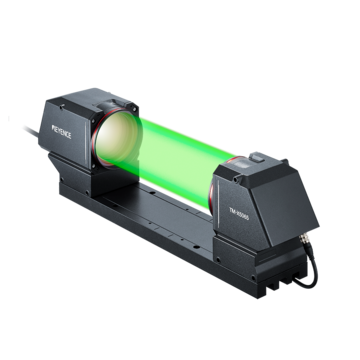

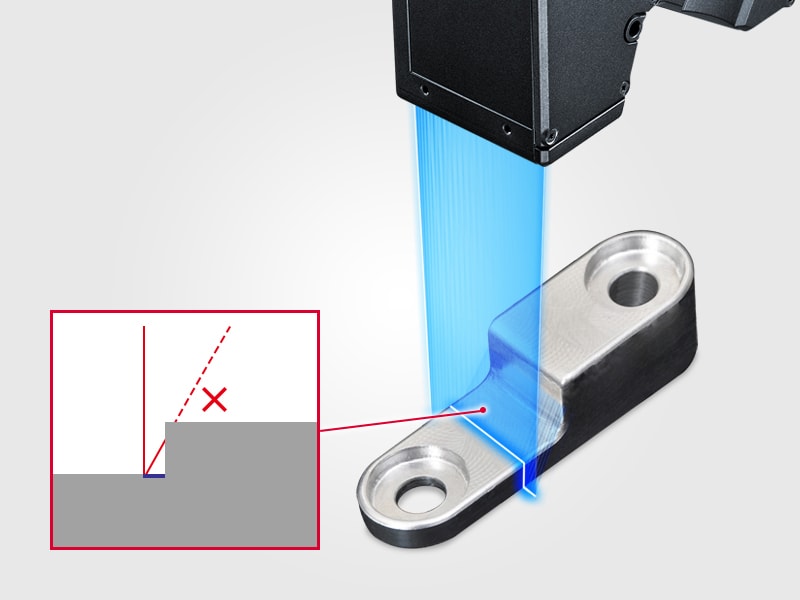

Mit den Messsystemen von KEYENCE, wie beispielsweise der Modellreihe LJ-S8000, lassen sich viele potenzielle Fehlerquellen bereits im Vorfeld effektiv ausschließen. Die Systeme werden ab Werk kalibriert geliefert und sind somit sofort einsatzbereit – eine regelmäßige Nachkalibrierung ist in der Regel nicht erforderlich.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Fehler durch den Anwender werden ebenfalls minimiert, da die Geräte nach der einmaligen Einrichtung zuverlässig und reproduzierbar messen, ohne dass weitere Eingriffe notwendig sind.

Darüber hinaus überzeugen die Systeme durch ihre hohe Flexibilität gegenüber Umgebungsbedingungen: Dank ihrer robusten Bauweise sind sie unempfindlich gegenüber Temperaturschwankungen, und moderne Technologien sorgen dafür, dass Fremdlicht das Messergebnis nicht beeinträchtigt.

Wenn Sie die Toleranz und Messgenauigkeit Ihrer Fertigungs- oder Produktionsprozesse verbessern möchten, zögern Sie nicht, KEYENCE zu kontaktieren. Unsere erfahrenen Ansprechpartner beantworten gerne alle Fragen zur Integration unserer Systeme in Ihre bestehende Fertigungslinie.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Empfohlene Artikel

Verwandte Produkte

Anwendungen

Messung der Dimensionen

- Dicken- und Breitenmessung

- Messung der Höhe- und des Höhenunterschieds

- Messung des Innen- und Außendurchmessers

- Kantenmessung