Optische Messtechnik / Messtaster

Messung der Dimensionen

Messung des Rundlaufs

2D/ 3D Profilmessung

Schweißfehler erkennen und vermeiden: Der Leitfaden zur Schweißnahtinspektion

Schweißen ist ein zentrales Fertigungsverfahren, um Werkstoffe – meist Metalle – unlösbar miteinander zu verbinden. Der Prozess erzeugt durch das Aufschmelzen der Grundwerkstoffe und das Hinzufügen von Zusatzwerkstoff eine feste, belastbare Verbindung. Die Qualität dieser Verbindung ist entscheidend für die Sicherheit und Langlebigkeit des Endprodukts.

Eine mangelhafte Prozesskontrolle kann jedoch zu diversen Schweißnahtfehlern führen, die sowohl die Optik als auch die mechanische Festigkeit beeinträchtigen. Dieser Leitfaden stellt die häufigsten Oberflächenfehler vor, erklärt ihre Ursachen und zeigt, wie sie vermieden und geprüft werden können.

Typische Oberflächenfehler bei Schweißnähten im Überblick

Um die Schweißqualität nachhaltig zu verbessern, ist ein tiefes Verständnis für die Entstehung von Schweißfehlern unerlässlich. Die meisten Fehler an der Oberfläche oder im Inneren der Schweißnaht stehen im direkten Zusammenhang mit den hohen Temperaturen und den metallurgischen Vorgängen während des Schweißprozesses.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Schweißspritzer und Schlackeneinschlüsse

Schweißspritzer treten auf, wenn während des Schweißvorgangs geschmolzenes Metall aus dem Schmelzbad herausgeschleudert wird. Dies geschieht häufig beim Lichtbogenschweißen, kann aber auch bei anderen Schweißverfahren auftreten. In den meisten Fällen lassen sich Schweißspritzer leicht entfernen.

Schlackeneinschlüsse hingegen stellen ein ernsthaftes Problem dar. Schlacke steigt normalerweise bei unzureichend geformten Verbindungen an die Oberfläche. Wenn sie sich nach dem Abkühlen nicht von der Verbindung löst, kann sie mit ein paar leichten Schlägen entfernt werden. Manche Verunreinigungen lösen sich jedoch nicht von der Verbindung. Stattdessen verbinden sie sich miteinander, bleiben aber innerhalb der Schweißnaht eingeschlossen und bilden eine Schwachstelle, die zu einem frühzeitigen Versagen der Verbindung führen kann.

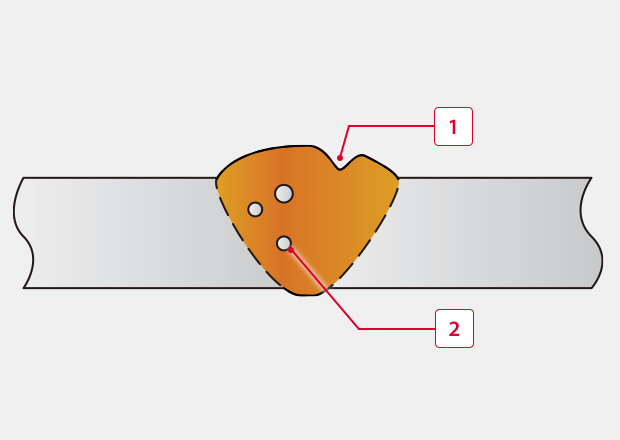

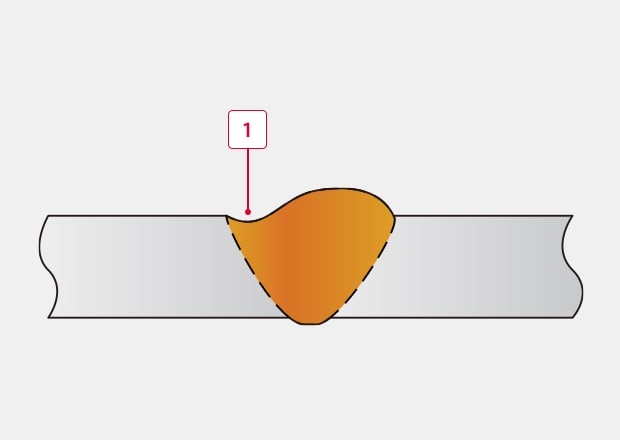

Poren und Lunker (Pits)

Lunker (Hohlräume) sind Oberflächenfehler, die entstehen, wenn sich Gasblasen im Schweißgut bilden und beim Erstarren nach dem Austreten des Gases aus der Oberfläche der Schweißraupe*1 zurückbleiben. Gasblasen, die im Inneren der Schweißraupe verbleiben werden als Poren bezeichnet. Ursachen für diese Defekte sind unter anderem die Verwendung eines ungeeigneten Schutzgases*2, unzureichender Entoxidationsmittel, Öl, Rost, Beschichtungen oder andere Stoffe, die an der Oberfläche der Fuge*3 des Grundmaterials haften, sowie Feuchtigkeit im Material

*1 Die Erhebung der Verbindungsfläche, die aus dem erstarrten Schweißgut besteht.

*2 Gas, das verwendet wird, um die Atmosphäre vom Schmelzbad fernzuhalten und so die Oxidation oder Nitrierung des geschmolzenen Metalls während des Schweißens zu verhindern.

*3 Ein Spalt bzw. eine Öffnung, die zwischen den zu verbindenden Bauteilen vorgesehen ist, dient dazu, die notwendige Durchschweißung zu erreichen.

-

1Lunker

-

2Poren

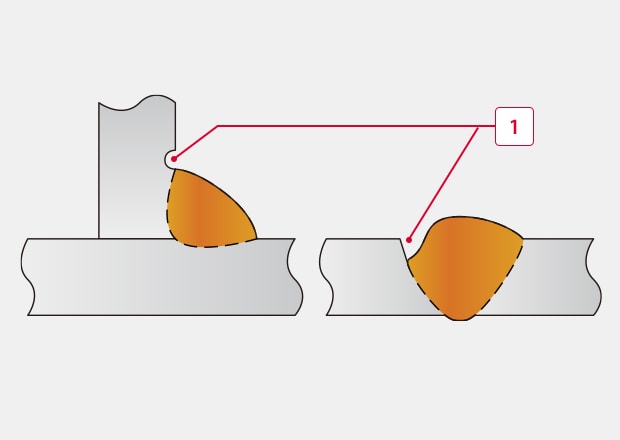

Einbrandkerbe

Eine Einbrandkerbe ist eine Rille am Übergang zwischen Schweißnaht und Grundmaterial*4, die durch das Zurückweichen des Grundmaterials beim Schweißen entsteht. Typische Ursachen sind ein zu hoher Schweißstrom oder eine zu hohe Schweißgeschwindigkeit. Auch eine zu große Pendelbreite*5 kann zur Bildung von Einbrandkerben führen.

*4 Material, das beim Schweißen mit Zusatzwerkstoff verbunden wird. Wird kein Zusatzwerkstoff verwendet, spricht man vom „Schweißmaterial“.

*5 Eine beim Lichtbogenschweißen typische Bewegung, bei der die Schweißdüse seitlich nahezu senkrecht zur Schweißlinie geführt wird. Diese Bewegung ermöglicht das Auftragen von mehr Schweißgut mit weniger Durchgängen.

-

1Einbrandkerbe

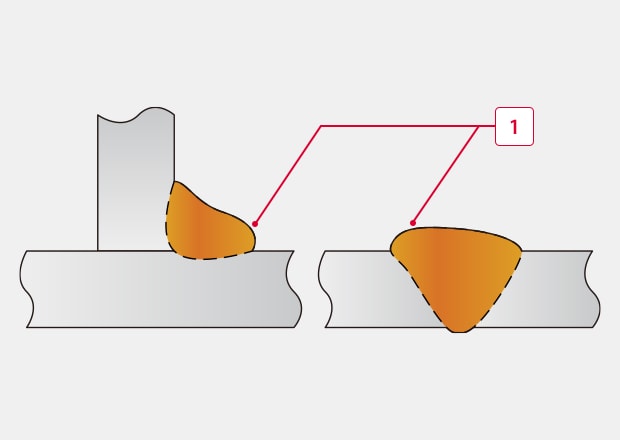

Überlappung

Überlappung tritt auf, wenn geschmolzenes Metall über die Oberfläche des Grundmaterials fließt und anschließend erstarrt, ohne sich mit dem Grundmaterial zu verbinden. Eine typische Ursache für Überlappung ist die Zufuhr von zu viel Schweißgut aufgrund einer zu niedrigen Schweißgeschwindigkeit. Überlappung bei Kehlnähten*6 entsteht durch das Absinken von überschüssigem Schweißgut infolge der Schwerkraft. Eine notwendige Gegenmaßnahme besteht darin, die Schweißbedingungen zu überprüfen (z. B. durch Erhöhung der Schweißgeschwindigkeit oder Verringerung des Schweißstroms).

*6 Eine Schweißverbindung mit dreieckigem Querschnitt, die zwei Flächen in einem Winkel von etwa 90 Grad miteinander verbindet.

Überlappung

-

1Überlappung

Unzureichende Nahtüberhöhung

Die Nahtüberhöhung ist der Teil des Schweißguts, der über die Oberfläche des Grundwerkstoffs hinausragt. Ist diese zu gering (unzureichende Nahtüberhöhung), wird der geforderte Nahtquerschnitt nicht erreicht, was die Festigkeit der Verbindung reduziert. Eine typische Ursache für eine unzureichende Nahtüberhöhung ist eine zu hohe Schweißgeschwindigkeit (Bewegungsgeschwindigkeit der Wärmequelle), wodurch nicht genügend Zusatzmaterial eingebracht wird.

-

1Unzureichende Nahtüberhöhung

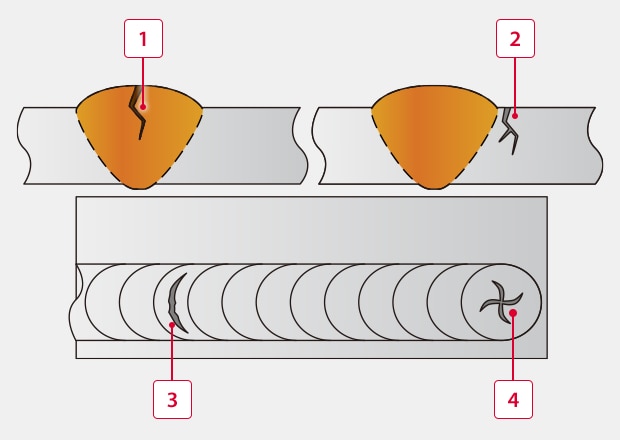

Oberflächenrisse

Oberflächenrisse entstehen unmittelbar nach dem Schweißen in der Oberfläche heißer Schweißnähte. Sie lassen sich grob in Heißrisse (Erstarrungsrisse) und Kaltrisse (wasserstoffinduzierte Risse) unterteilen. Erstarrungsrisse treten während der Erstarrung der Schweißnaht auf. Wasserstoffinduzierte Risse entstehen dagegen typischerweise erst nach einiger Zeit. Ursachen hierfür sind eine Kombination aus Wasserstoffaufnahme im Material, Spannungen und einer geringen Festigkeit des Materials. Eine weitere Klassifizierung erfolgt anhand der Position und Form des Risses, wie z. B. Längsrisse, Wurzelrisse, Querrisse, Kraterrisse usw.

-

1Längsrisse

-

2Wurzelrisse

-

3Querrisse

-

4Kraterrisse

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

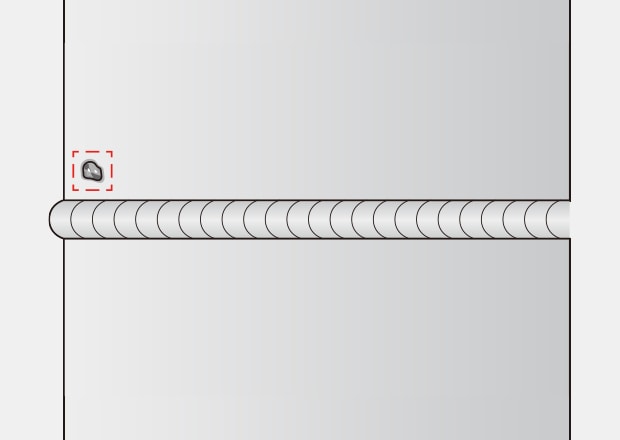

Lichtbogenstöße

Dieser Fehler tritt auf, wenn ein Lichtbogen spontan auf dem Grundmaterial gezündet wird. Mit anderen Worten: Ein Lichtbogenstoß ist eine Stelle mit fehlgeschlagener Lichtbogenzündung, die durch nachfolgendes Schweißen nicht verschmolzen wurde und auf dem Grundmaterial zurückbleibt. Lichtbogenstöße können zur Rissbildung im Grundmaterial führen.

Ein ähnlicher Fehler kann auftreten, wenn große Spritzer*7 haften bleiben und auf der Oberfläche verbleiben.

*7 Das Austreten von Schlacke oder Schweißspritzern während des Schweißens beeinträchtigt typischerweise die Schweißqualität.

Abweichung der Schweißnaht

Dieser Fehler tritt auf, wenn die Schweißnaht von der vorgesehenen Schweißlinie*8 abweicht. Besonders beim automatisierten Schweißen kann dies durch eine fehlerhafte Roboterprogrammierung, eine ungenaue Bauteilpositionierung oder einen gekrümmten Schweißdraht verursacht werden.

*8 Eine Linie, die den geplanten oder tatsächlichen Verlauf einer Schweißnaht darstellt.

Unvollständige Schweißnaht

Dieser Fehler tritt auf, wenn die Schweißnaht nicht über ihre gesamte Länge vollständig mit Schweißgut gefüllt wird. Es verbleibt ein Spalt oder ein unverschweißter Bereich, wodurch sich die Festigkeit der Verbindung erheblich reduziert. Wird dieser Defekt beim Roboterschweißen am Start- oder Endpunkt festgestellt, kann ein Problem mit der Robotersteuerung vorliegen. Wenn der Lichtbogen, das Schutzgas oder die Drahtzufuhr instabil sind, kann die Fuge auch in der Mitte der Schweißraupe offenbleiben.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Analyse und Prävention von Schweißfehlern

Die Vermeidung von Oberflächenfehlern beginnt lange vor dem eigentlichen Schweißprozess.

Methoden zur Fehlervermeidung:

- Sorgfältige Vorbereitung: Die zu verbindenden Oberflächen müssen frei von Öl, Rost, Zunder, Farbe und Feuchtigkeit sein.

- Korrekte Parameterauswahl: Schweißstrom, Spannung, Geschwindigkeit und Schutzgasmenge müssen exakt auf den Werkstoff, die Materialdicke und die Schweißposition abgestimmt sein.

- Geeignete Werkstoffe: Die Verwendung von qualitativ hochwertigen Grund- und Zusatzwerkstoffen ist entscheidend.

- Fachgerechte Durchführung: Die richtige Brennerführung, der korrekte Winkel und eine konstante Geschwindigkeit sind für eine fehlerfreie Naht unerlässlich.

Methoden zur Fehlerbehebung:

Fehlerhafte Schweißnähte müssen in der Regel nachbearbeitet werden. Dies geschieht meist durch Ausschleifen des fehlerhaften Bereichs und anschließendes, fachgerechtes Neuschweißen. Eine anschließende Wärmebehandlung kann zudem innere Spannungen im Material reduzieren und die Rissgefahr minimieren.

Die Lösung: Präzise Schweißnahtprüfung mit KEYENCE

Oberflächenfehler sind mehr als nur ein optischer Makel – sie sind ein ernsthaftes Sicherheitsrisiko. Fehler wie Risse, Einbrandkerben oder Einschlüsse reduzieren die Tragfähigkeit der Verbindung drastisch und können zum plötzlichen Versagen des Bauteils führen.

Eine 100%-Prüfung in der Fertigungslinie ist daher unerlässlich, um fehlerhafte Teile zuverlässig zu erkennen und auszuschleusen.

KEYENCE ist weltweit führend in der industriellen Messtechnik und bietet hochpräzise Lösungen für die automatisierte Schweißnahtprüfung. Unsere 2D/3D Laser-Profilsensoren und konfokalen Wegmesssensoren erfassen die Geometrie von Schweißnähten inline und mit höchster Genauigkeit. So können Sie Oberflächenfehler wie Poren, Einbrandkerben oder unzureichende Nahtüberhöhung zuverlässig und in Echtzeit detektieren.

Optimieren Sie Ihre Qualitätssicherung und vermeiden Sie kostspielige Reklamationen

Kontaktieren Sie unsere Experten noch heute und erfahren Sie, wie unsere Technologien Ihnen helfen können, Ihre Schweißprozesse sicherer und effizienter machen können.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Verwandte Produkte

Anwendungen

Messung der Dimensionen

- Dicken- und Breitenmessung

- Messung der Höhe- und des Höhenunterschieds

- Messung des Innen- und Außendurchmessers

- Kantenmessung