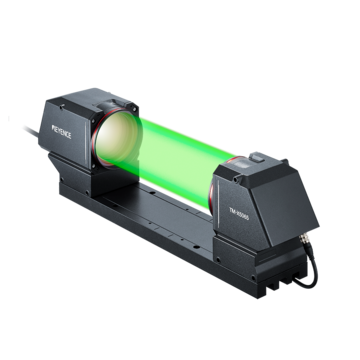

Optische Messtechnik / Messtaster

Messung der Dimensionen

Messung des Rundlaufs

2D/ 3D Profilmessung

Bauteiltoleranzen

Bauteiltoleranzen spielen in der Fertigung eine zentrale Rolle. Sie definieren, welche Abweichungen von den Konstruktionswerten noch akzeptabel sind und sichern so die Funktionalität, Qualität und Austauschbarkeit von Bauteilen – auch dann, wenn im Produktionsprozess unvermeidbare Schwankungen auftreten.

Wir verraten, welche drei Arten von Bauteiltoleranzen es gibt und wie Sie diese verlässlich und präzise messen können.

Was sind Bauteiltoleranzen?

Bauteiltoleranzen bezeichnen den insgesamt zulässigen Fehlerbereich innerhalb eines Bauteils. Sie werden typischerweise als ein Plus-Minus-Wert in Bezug auf eine Nennvorgabe angegeben. Im Ingenieurwesen und in der Fertigung geben Bauteiltoleranzen an, in welchem Maß die physikalischen Abmessungen eines Produkts variieren dürfen, ohne dessen Funktionalität zu beeinträchtigen.

Bauteiltoleranzen können als Spielraum verstanden werden, den Ingenieure beim Entwerfen und Herstellen von Teilen zulassen, um die Austauschbarkeit von Bauteilen und Komponenten sicherzustellen.

Wo spielen Bauteiltoleranzen eine Rolle?

In jedem Prozessschritt können Schwankungen auftreten. Produkte können sich bei Änderung der Temperatur oder Luftfeuchtigkeit verformen, da sich Materialien bei Temperaturänderungen ausdehnen oder zusammenziehen. Ebenso können Abweichungen auftreten, wenn ein zur Prozessüberwachung eingesetztes System eine fehlerhafte Rückmeldung gibt.

Daher müssen Abweichungen vom Sollwert sowohl im Fertigungs- als auch im Prüfprozess berücksichtigt werden. Wenn diese Abweichungen nicht tolerierbar sind, gelten die meisten Produkte als unzulässig. In diesem Sinne dienen Bauteiltoleranzen dazu, auf Basis des Konstruktionswerts einen zulässigen Fehlerbereich festzulegen – also jenen Bereich, in dem die Qualitätsanforderungen trotz Abweichungen noch erfüllt werden können.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Bedeutung von Bauteiltoleranzen in der Fertigung

Bauteiltoleranzen bestimmen, wie gut Teile zusammenpassen und miteinander interagieren, wie gut sie funktionieren und wie gut sie dauerhafter Nutzung standhalten. Sie stellen außerdem sicher, dass Produkte zuverlässig, sicher und zu vertretbaren Kosten hergestellt werden können.

Komponenten, die ohne klar definierte Bauteiltoleranzen gefertigt werden, passen möglicherweise nicht wie vorgesehen zusammen oder funktionieren nicht miteinander. Dies kann zu Fehlfunktionen führen, was wiederum Ausfälle in Baugruppen und kostspielige Nacharbeiten zur Folge haben kann, die mit falsch definierten Toleranzen in der Teile- und Komponentenfertigung zusammenhängen.

Welche Arten von Bauteiltoleranzen gibt es?

Bauteiltoleranzen lassen sich grob in die folgenden drei Typen einteilen:

- Maßtoleranzen: geben die Grenzen der zulässigen Abweichung physikalischer Maße an.

- Geometrische Toleranzen: definieren die Toleranzen geometrischer Formen und stellen sicher, dass die Geometrie eines Teils nicht wesentlich von den angegebenen Maßen oder zulässigen Grenzen abweicht.

- Lagetoleranzen: beziehen sich auf die Positionen von Merkmalen an einem bestimmten Teil oder einer Komponente. Sie stellen sicher, dass Bohrungen, Schlitze und andere Merkmale korrekt zueinander positioniert sind.

Alle der genannten Toleranzarten gewährleisten bei Messungen, dass Teile und Baugruppen wie vom Konstrukteur vorgesehen funktionieren. Dies unterstreicht die Bedeutung von Präzision und Maßgenauigkeit im modernen Ingenieurwesen, in der Fertigung und in anderen Branchen.

Einfluss der Messgenauigkeit auf Bauteiltoleranzen

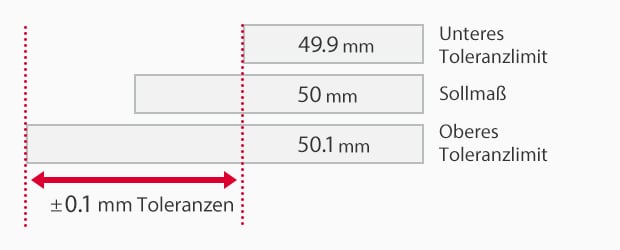

Bauteiltoleranzen definieren die zulässige Abweichung eines Bauteils vom Nennmaß. Die Messgenauigkeit entscheidet, wie groß der in der Praxis vorgesehene Prüfbereich ausfallen darf – und damit, wie viele Teile trotz zulässiger Bauteiltoleranzen fälschlich ausgesondert werden.

Vereinfachte Faustformel: Prüfbereich ≈ Nennmaß ± (Bauteiltoleranz − Messsystemgenauigkeit).

Referenzobjekt: 50 mm, Toleranz: ±0,1 mm

Beispiel: Zylinder 50 mm, Bauteiltoleranz ±0,1 mm

- Messsystem A (Genauigkeit ±0,001 mm): 49,901–50,099 mm

- Messsystem B (±0,01 mm): 49,910–50,090 mm

- Messsystem C (±0,03 mm): 49,930–50,070 mm

Je präziser das Messsystem, desto näher rückt der Prüfbereich an die Bauteiltoleranzen heran. Die Ausschussrate sinkt und Gutteile werden seltener als „n.i.O.“ bewertet.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Herausforderungen bei der Messung von Bauteiltoleranzen

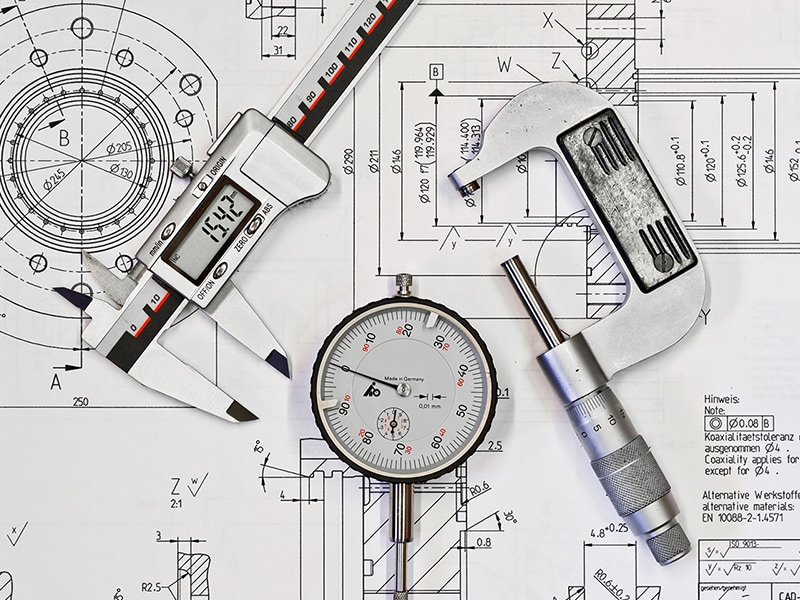

Die Einhaltung enger Bauteiltoleranzen stellt in der Praxis eine Herausforderung dar, da die Genauigkeit der Messung maßgeblich von den eingesetzten Messsystemen abhängt. Jedes Verfahren hat dabei spezifische Einschränkungen, die die präzise Erfassung von Abweichungen erschweren können.

Taktile Messsensoren bergen das Risiko, empfindliche Oberflächen zu beschädigen oder flexible Bauteile zu verformen, was zu Messfehlern führt. Laser-Distanzsensoren eignen sich zwar hervorragend für hochpräzise Abstandsmessungen, ihre Wirksamkeit kann jedoch durch die Reflexion auf absorbierenden Oberflächen beeinträchtigt werden. Optische Mikrometer können zwar Messwerte im einstelligen Mikrometerbereich liefern, sind jedoch schwer in engen Räumen zu positionieren.

Um Bauteiltoleranzen zuverlässig einhalten zu können, müssen daher verschiedene Faktoren berücksichtigt werden:

- Eignung des Messgeräts für das jeweilige Material,

- Umgebungsbedingungen,

- die baulichen Gegebenheiten sowie

- das geforderte Genauigkeitsniveau.

Interessiert an unseren Preisen?

Klicken Sie hier, um mehr zu erfahren.

Worauf kommt es bei der Messung von Bauteiltoleranzen an?

Besondere Bedeutung kommt der Art der verwendeten Messsensoren bei der Messung der Bauteiltoleranzen zu. Verschiedene Arten von Messsensoren, wie

haben jeweils eigene Vor- und Nachteile, die sich auf die Messgenauigkeit auswirken können. Auch die verwendete Messmethode – etwa die Verwendung eines taktilen oder berührungslosen Messsystems – hat Einfluss auf Bauteiltoleranz und Messgenauigkeit.

Bauteiltoleranzen zuverlässig messen mit KEYENCE

Um die typischen Herausforderungen bei der Messung von Bauteiltoleranzen zu überwinden, entwickelt und implementiert KEYENCE, der weltweit führende Anbieter von Präzisionstechnologien, kontinuierlich innovative Lösungen.

Wenn Sie die Toleranz- und Messgenauigkeit Ihrer Fertigungs- oder Produktionsprozesse verbessern möchten, zögern Sie nicht, KEYENCE zu kontaktieren. Unsere erfahrenen Ansprechpartner beantworten gerne alle Fragen zur Integration unserer Messsysteme in Ihre bestehende Fertigungslinie.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Verwandte Produkte

Anwendungen

Messung der Dimensionen

- Dicken- und Breitenmessung

- Messung der Höhe- und des Höhenunterschieds

- Messung des Innen- und Außendurchmessers

- Kantenmessung